Содержание

Выдув ПЭТ тары – технология, оборудование и используемые материалы

С момента появления на рынке коммерческой тары первых партий бутылок из полиэтилентерефталата прошло уже более 40 лет. За это время дешевая и удобная ПЭТ тара практически вытеснила стекло на линиях розлива минеральной воды, кваса и сладких безалкогольных напитков, растительного масла и большей части объемов производства пива. Выдув ПЭТ тары давно перестал быть исключительным видом деятельности специализированных предприятий.

Сегодня производитель напитков может приобрести и установить на своих площадях высокопроизводительную линию выдува ПЭТ тары, напрямую соединив ее с автоматизированным оборудованием розлива. Такой подход позволяет существенно снизить себестоимость продукции, избежать расходов на внутризаводские перевозки и складирование пустой тары, рациональнее использовать складские помещения.

С момента появления на рынке коммерческой тары первых партий бутылок из полиэтилентерефталата прошло уже более 40 лет. За это время дешевая и удобная ПЭТ тара практически вытеснила стекло на линиях розлива минеральной воды, кваса и сладких безалкогольных напитков, растительного масла и большей части объемов производства пива. Выдув ПЭТ тары давно перестал быть исключительным видом деятельности специализированных предприятий.

За это время дешевая и удобная ПЭТ тара практически вытеснила стекло на линиях розлива минеральной воды, кваса и сладких безалкогольных напитков, растительного масла и большей части объемов производства пива. Выдув ПЭТ тары давно перестал быть исключительным видом деятельности специализированных предприятий.

Сегодня производитель напитков может приобрести и установить на своих площадях высокопроизводительную линию выдува ПЭТ тары, напрямую соединив ее с автоматизированным оборудованием розлива. Такой подход позволяет существенно снизить себестоимость продукции, избежать расходов на внутризаводские перевозки и складирование пустой тары, рациональнее использовать складские помещения.

Технология производства ПЭТ тары отработана до тонкостей, и позволяет с высокой скоростью изготавливать емкости объемом от 0,01 до 30 литров, менять цвет и совершенствовать дизайн. Это двухстадийный процесс, на первом этапе которого изготавливаются ПЭТ преформы – миниатюрные заготовки будущих бутылок. На втором выполняется окончательный выдув ПЭТ тары. Эти функции могут быть совмещены в одной машине, либо реализованы в двух отдельных установках.

На втором выполняется окончательный выдув ПЭТ тары. Эти функции могут быть совмещены в одной машине, либо реализованы в двух отдельных установках.

Преформа как ключевое звено технологии выдува ПЭТ тары

Изготовление преформ – сложный процесс, требующий постоянного контроля поступающего сырья и параметров технологического процесса. Преформа – это ПЭТ бутылка в миниатюре, оснащенная готовым горлышком с резьбой и специальным технологическим кольцом. Остальная часть будущей бутылки почти не выдувается и остается в состоянии заготовки. Изготавливают преформы в многоячеечных формах – до полутора сотен за один цикл.

Для удобства производителей выпускаются машины, в которых только что сформованные преформы тут же выдуваются в готовую тару. Такой процесс выдува и соответствующее ему оборудование называют одностадийным. В эти машины загружают гранулы полиэтилентерефталата и на выходе получают ПЭТ бутылки. Другой, альтернативный способ выдува тары – двухстадийный: преформы и готовые бутылки изготавливают в различных машинах.

Двухстадийная схема оставляет производителю напитков возможность структурного и технологического маневра. На стадии создания предприятия достаточно купить машины только для конечного выдува, а преформы можно в любых количествах закупать у сторонних поставщиков. Данный подход имеет несколько преимуществ:

- Отпадает необходимость заниматься сложной переналадкой оборудования при смене ассортимента продукции. Например, если понадобятся более тяжелые преформы для газированных напитков, или, наоборот — более легкие для «спокойных» жидкостей.

- Изготовление преформ — сложный технологический процесс, результат которого зависим от качества и влажности сырья. Приобретая необходимый объем заготовок на стороне, производитель без дополнительных затрат добивается стабильности и необходимого качества продукции.

- При возникновении необходимости производитель напитков приобретет машины для изготовления преформ и обеспечит загрузку имеющегося выдувного оборудования заготовками собственного производства.

Основные этапы выдува ПЭТ тары

Технологический процесс выдува бутылок из полиэтилентерефталата состоит из нескольких этапов, которые показательно рассмотреть на примере работы выдувной машины линейного типа:

1.Загрузка преформ из бункера, ориентирование, захват, автоматический контроль пригодности, подача на механизм узла нагрева.

2.Разогрев до заданной температуры при проходе преформы через печь нагрева. Равномерный прогрев преформы со всех сторон обеспечивается за счет вращательного движения заготовок вокруг своей оси.

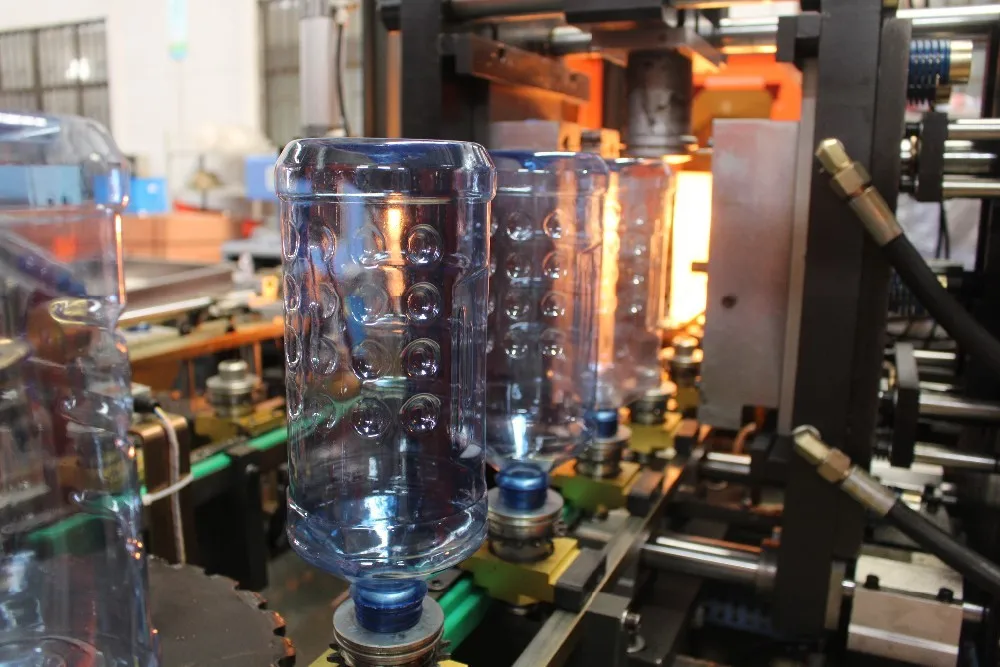

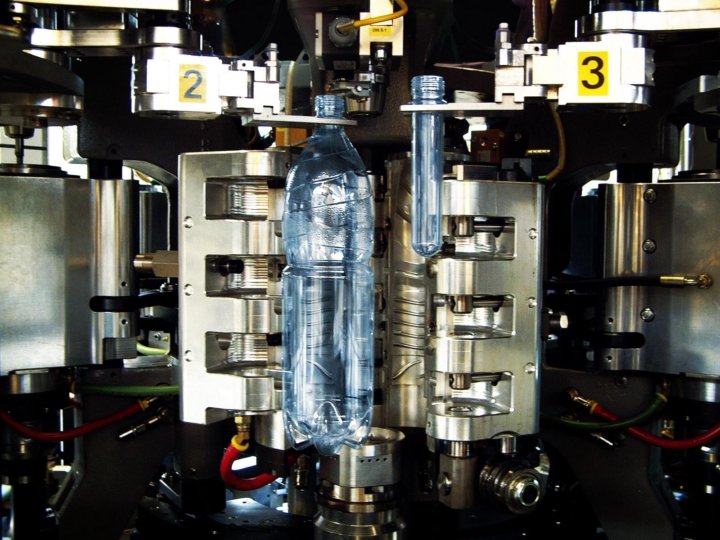

3.Окончательный выдув и вытягивание. После печи разогрева манипуляторы передают преформы в отделение выдува. Здесь разогретые заготовки группами по нескольку штук, количество которых зависит от конструкции машины, одновременно подаются в открытую составную пресформу в силовой установке. Как только преформы займут свои места в «гнездах», пресс-форма закрывается, и вытяжной металлический шток, вставленный в каждую заготовку, вытягивает ее в вертикальной плоскости. Одновременно внутрь преформы под давлением до 18 бар подают воздух. Заготовка увеличивается в размерах, и, чтобы завершить процесс выдува, давление воздуха увеличивают до 40 бар. Раздутая бутылка занимает весь внутренний объем своей ячейки. За счет соприкосновения с холодным металлом ее стенки охлаждаются и становятся жесткими. Пресс-форма сдвигается, открывается, и манипулятор выносит готовые бутылки. После чего весь цикл многократно повторяется.

Одновременно внутрь преформы под давлением до 18 бар подают воздух. Заготовка увеличивается в размерах, и, чтобы завершить процесс выдува, давление воздуха увеличивают до 40 бар. Раздутая бутылка занимает весь внутренний объем своей ячейки. За счет соприкосновения с холодным металлом ее стенки охлаждаются и становятся жесткими. Пресс-форма сдвигается, открывается, и манипулятор выносит готовые бутылки. После чего весь цикл многократно повторяется.

Современное оборудование для производства ПЭТ тары

Кропоткинский завод МиССП выпускает оборудование для выдува ПЭТ тары с 1998 года. Линейка автоматов выдува, включает машины с производительностью от 2 до 12 тысяч бутылок в час. В рекордсмене скорости – автомате выдува ПЭТ тары А-8000-12 используются две четырехместные пресс-формы, с каждого из гнезд которых в час выходит 1500 готовых ПЭТ бутылок. Машина гибко перестраивается в диапазоне объемов от 0,25 до 2,0 литра. Это надежное и эффективное промышленное оборудование, стоимость которого значительно ниже цены импортных автоматов выдува со сходными техническими характеристиками.

Дополнительно

Дополнительная вкладка, для размещения информации о статьях, доставке или любого другого важного контента. Поможет вам ответить на интересующие покупателя вопросы и развеять его сомнения в покупке. Используйте её по своему усмотрению.

Вы можете убрать её или вернуть обратно, изменив одну галочку в настройках компонента. Очень удобно.

Выдув пэт бутылок, оборудование для выдува пластиковых бутылок и тары, производство пэт в Ростове, Москве, Краснодаре, Казани, Ставрополе

В качестве материала для выдува ПЭТ бутылок служит полиэтилентерефталат, представляющий собой полиэфир, конденсированный в плавке из этиленгликоля и терефталовой кислоты. Благодаря малой массе и отсутствию боя выдув ПЭТ бутылок уже в течении многих лет находит своё применение в производстве напитков. ПЭТ бутылки изготовляют из преформ — небольших толстостенных литых пластмассовых сосудов, различных по форме и размерам, с оформленным мундштуком под винтовой колпачок и с находящимся под ним кольцом утолщения.

Производство ПЭТ

Рассматривая производство ПЭТ, решающие значение для свойств конечного материала имеет ориентация молекул в процессе выдува ПЭТ бутылок. При аморфном застывании ПЭТ прозрачен, но газопроницаем и чувствителен к высоким температурам. Если же ПЭТ растягивать по двум осям, его газопроницаемость уменьшается. При соответствующем ведении процесса выдува бутылок ПЭТ кристаллизуется. При вызванной термическим воздействием кристаллизации получается материал молочно-белого цвета. Этого стремятся достичь прежде всего на горлышке, для улучшения стабильности резьбы. Одновременно улучшается термостойкость и газонепроницаемость ПЭТ.

В результате бутылки аморфно застывшего ПЭТ нельзя мыть при температуре выше 59°C, поскольку при более высокой температуре они начинают деформироваться. У ПЭТ бутылок с высокой кристалличностью (HC-PET) температура моющей воды может составлять до 75°C.

Взаимодействие между тарой, продуктом и окружающей средой

Между ПЭТ и окружающей средой происходит постоянное взаимодействие. ПЭТ, как и любой полимерный материал, проницаем для газов, летучих веществ и водяных паров. Способность удерживать газы обозначают термином «барьерная способность».

ПЭТ, как и любой полимерный материал, проницаем для газов, летучих веществ и водяных паров. Способность удерживать газы обозначают термином «барьерная способность».

«Барьерная способность» ПЭТ сравнительно низка, и это означает, что напиток, содержащий СО2, например пиво, разлитое в ПЭТ-бутылку со временем теряет давление СО2, и скоро его содержание уже будет недостаточным, так как газ улетучивается через стенки бутылки.

Окружающий ПЭТ-бутылку воздух (а с ним и кислород) также стремится проникнуть внутрь бутылки, и это означает, что содержание кислорода в пиве постепенно повышается со всеми негативными последствиями. Если за минимальное граничное значение принять 0,2 мг О2/л пива, то пиво может храниться в ПЭТ-бутылках 1-2 недели.

Где купить автомат выдува ПЭТ?

Автомат выдува ПЭТ — сложное техническое устройство, предназначенное для производства пластиковых бутылок методом двух стадийного выдува из ПЭТ преформ в автоматическом режиме. В современных автоматах выдува ПЭТ бутылок преформы сначала равномерно разогреваются, а затем из уже разогретых преформ выдуваются бутылки. Перед разогревом преформы сортируются, ориентируются и поступают в питатель, где производится их отбраковка. Для равномерного нагрева в печи преформы вращаются вдоль своей оси. После разогрева преформы подаются в выдувные пресс-формы, где после их полного смыкания и блокировки специальные штоки растягивают преформу вдоль всей пресс-формы. Одновременно с процессом растягивания подаётся сжатый воздух под относительно небольшим давлением, а потом при давлении 38 — 40 бар происходит завершающая фаза выдува и формирование бутылки. После короткой паузы из получившейся бутылки убирается шток растяжения, сбрасывается давление и открывается пресс-форма. Готовые ПЭТ-бутылки попадают, как правило, на пневмоконвейер, транспортирующий бутылку с захватом под опорное кольцо в горловой части на блок розлива.

В современных автоматах выдува ПЭТ бутылок преформы сначала равномерно разогреваются, а затем из уже разогретых преформ выдуваются бутылки. Перед разогревом преформы сортируются, ориентируются и поступают в питатель, где производится их отбраковка. Для равномерного нагрева в печи преформы вращаются вдоль своей оси. После разогрева преформы подаются в выдувные пресс-формы, где после их полного смыкания и блокировки специальные штоки растягивают преформу вдоль всей пресс-формы. Одновременно с процессом растягивания подаётся сжатый воздух под относительно небольшим давлением, а потом при давлении 38 — 40 бар происходит завершающая фаза выдува и формирование бутылки. После короткой паузы из получившейся бутылки убирается шток растяжения, сбрасывается давление и открывается пресс-форма. Готовые ПЭТ-бутылки попадают, как правило, на пневмоконвейер, транспортирующий бутылку с захватом под опорное кольцо в горловой части на блок розлива.

Купить автомат выдува ПЭТ бутылок в Ростове, Москве, Краснодаре, Казани и Ставрополе можно позвонив нам по телефонам:

+7 (863) 237-14-54

+7 (863) 235-36-66

Основы выдувного формования тары из ПЭТ.

Фундаментальная наука о выдувном формовании полиэтилена

терефталат (ПЭТ) значительно продвинулся вперед за четверть века своего существования.

истории, и теперь есть гораздо лучшее понимание деталей

участвует в успешном производстве ПЭТ-тары, которая отображает

отличная производительность при коммерчески оправданных затратах.

Прошло более двух десятилетий с момента первого удара растяжкой

Изготовлена формованная тара из полиэтилентерефталата (ПЭТФ). В заполнении

спрос на недорогие, высокопроизводительные, повторно закрывающиеся контейнеры для

упаковывать продукты питания, средства личной гигиены и другие товары, биаксиально ориентированный ПЭТ,

в частности, завоевал большое признание потребителей.

Бутылочный ПЭТ

ПЭТФ представляет собой линейный кристаллический полиэфир с повторяющимися звеньями, состоящими из

фениленового кольца и двух сложноэфирных групп (см. рис. 1). Много ПЭТ

Имеющиеся на рынке смолы бутылочного качества представляют собой сополимеры, поскольку это два разных

отмечены кольцевые структуры фенилена — пара- и изо-. С правильным дизайном

С правильным дизайном

и обработки, ПЭТ-контейнеры, формованные с раздувом и вытяжкой, демонстрируют отличные

прочность на растяжение и удар, химическая стойкость, прозрачность,

технологичность, окрашиваемость и приемлемая термическая стабильность.

Регулярность строения и симметрия жесткого пара

фениленовое кольцо в основной цепи способствует кристалличности, что частично

отвечает за хорошие физические свойства материала и

химическая устойчивость. Редкие изофениленовые кольца на самом деле добавляют

небольшой контрэффект за счет уменьшения регулярности, так что кристаллизация и жесткость не являются властными. Биаксиальная ориентация этилена

единиц, достигаемых в процессе выдувания, также способствует

жесткий характер. Кроме того, биаксиальная ориентация улучшает четкость за счет

разбивая большие кристаллические структуры на единицы меньшего размера, чем

длина волны видимого света (400-750 нм). В зависимости от того, какой продукт

упаковка, сополимеризация, смешивание, совместное впрыскивание или использование добавок.

необходимо улучшить барьер для проницаемых материалов, таких как ультрафиолетовые лучи,

[O.sub.2] и [CO.sub.2].

Требования к производительности контейнера

На основании эстетики, функциональности, физических

производительность, химическая эффективность или другие критерии, каждый тип ПЭТ

Контейнер имеет заранее определенные требования, которым он должен удовлетворять. Немного

подразумеваются требования; другие строго определены государственными

правила, конечные пользователи, переработчики или производители бутылок; и все же другие

предназначены только в качестве ориентиров.

Контейнеры можно классифицировать по их физическим характеристикам

требования. Среди наиболее заметных, как показано на рис. 2,

бутылки из-под газированных напитков, бутылки с низким давлением/температурой ([менее

чем [тильда]80[градусов]C), и контейнеры для термофиксации ([больше

чем [тильда] 80 [градусов] C). Ниже приведены примеры некоторых из наиболее

примечательные параметры производительности для каждого из этих типов контейнеров:

* Газированные напитки: давление разрыва, срок годности, растрескивание под напряжением,

ударная вязкость при падении, осевая нагрузка, минимальная толщина стенки, точка заполнения

падение и термическая стабильность.

* Низкое давление/температура: осевая нагрузка, термическая стабильность, низкая

устойчивость к давлению/вакууму, отклонение от боковой нагрузки, минимальная толщина стенки,

и срок годности.

* Тепловая деформация: термическая стабильность, прозрачность, срок годности, осевая нагрузка,

минимальная толщина стенки и устойчивость к низкому давлению/вакууму.

Дизайн бутылок для газированных напитков

Успешное коммерческое производство контейнеров из ПЭТ началось с

продуманная конструкция контейнера, отвечающая предпочтениям рынка,

обеспечивает хорошую технологичность и хорошо работает в течение всего срока службы

цикла, все в пределах возможного бюджета. Более 25 миллиардов бутылок всего

размеры были произведены в США в 1997 году. Из-за объема сдвига

изготовление, наполнение и транспортировка бутылок для напитков,

разработка оптимальной конструкции, обеспечивающей простоту изготовления и

обработка обязательна.

При прочих равных контейнер с уникальным

запатентованная форма предлагает больше привлекательности на полке, чем форма с

простой внешний вид. Однако контейнеры уникальной формы, столь же привлекательные,

Однако контейнеры уникальной формы, столь же привлекательные,

они могут быть, иногда могут ущемлять другие интересы потребителя или

производитель. Такие формы часто имеют изменчивые контуры, которые могут вызвать

геометрическая производительность при более низких уровнях карбонизации и более низком внешнем

силы или поперечные сечения, которые отклоняются от круговой геометрии и

создать дополнительную площадь поверхности. Например, бутылка с квадратом

поперечное сечение в 1,128 раза больше площади поверхности бутылки с

круглое поперечное сечение при условии равного объема и высоты.

Введение дополнительной площади поверхности без увеличения

масса бутылки, приводит к меньшей толщине стенки на единицу объема, в конечном итоге

вызывает потерю карбонизации. Кроме того, нежелательное распределение материала

и неравномерная ориентация являются следствием усложнения растяжения

процесс удара. Это только усугубляет пагубное воздействие на

физические свойства контейнера.

Меньшие бутылки также имеют большую площадь поверхности на единицу объема, чем

контейнеры большего размера. Это становится очевидным, если учесть, что

отношение площади поверхности к объему пропорционально 4/D для цилиндрических

бутылки диаметром D. Дополнительные украшения на таре, такие как логотипы,

ребристость, каннелюры и глубокая пунктирность увеличивают соотношение.

Поднутрения, препятствующие правильному извлечению из жесткой формы, должны быть

избегать. Подрезы, связанные с движением пресс-формы, вовлеченным движением

с открытием выдувной формы и извлечением бутылки, может быть устранено путем

альтернативное расположение линий разъема.

Внезапные изменения геометрии могут по своей природе быть дефектами конструкции с

в отношении статических или динамических сил, таких как штабелирование бутылок,

транспортировка, розлив или карбонизация. Если они не являются врожденными недостатками, они

может в конечном итоге привести к физической гибели контейнера

из-за их неблагоприятного влияния на процесс удара.

Резкие изменения геометрии бутылок не могут быть легко учтены в

дизайн преформы, что фактически означает изменение степени растяжения.

Рассмотрим заготовку, выдутую в бутылку, имеющую довольно неожиданный диаметр.

сдача. Поскольку заготовка растягивается в осевом и радиальном направлении, она сначала

контактирует с холодной ([тильда] 10 [градусов] C) стенкой формы в узком месте

диаметр. При контакте местный полимер сразу теряет термическую

энергии, уменьшая свободный объем и увеличивая вязкость. Молекулярный поток

останавливается, не давая некоторому материалу достичь большого диаметра. Очень

мелкие детали, такие как логотипы, ребра и текстуры, также вызывают беспокойство.

так как их довольно трудно сформировать. Когда молекулы растягиваются

для высокой ориентации поток материала в узкие щели, которые

составить эти черты становится трудным из-за напряжения. Шире и

хорошо вентилируемые элементы формируются легче, но и деформируются сильнее.

легко под давлением карбонизации.

Не только сложная геометрия и детали делают

литье сложнее, но изготовление форм и обращение с бутылками усложняют задачу.

также сложности. Требования к новым и уникальным формам выпуклостей

увеличить затраты на выдувные формы, последующее оборудование и погрузочно-разгрузочные работы.

Эти основные недостатки, наряду с рядом второстепенных, должны

сопоставляться с преимуществами привлекательного отличия, которое новый

предлагает фирменную форму.

Еще одна область дизайна, требующая уравновешивания, — это

основание контейнера. Поскольку толщина стенки является важным фактором, определяющим

срока годности, есть преимущество в размещении большего количества материала в

панели и плечевые зоны. С точки зрения рентабельности предпочтительный метод

заключается в перераспределении материала от базы, а не в увеличении

общая масса бутылки. Добиться этого без ущерба для

производительность и технологичность контейнерной базы представляет собой

основное направление текущих исследований. Облачность проблемы существует

Облачность проблемы существует

несоответствия в процедурах тестирования для базовых весов, порогов взрыва,

термостабильность и срок годности.

Часть номенклатуры отделки для типичного двухэтапного пластика

бутылка газированного напитка указана на рис. 3. Размер фурнитуры

основан на большом диаметре резьбы, или «T».

«Е» соответствует диаметру впадины резьбы, а «I»

это самый большой внутренний диаметр преформы. Максимальная бутылка

диаметр не должен превышать «I» более чем [тильда] в 6 раз, т.к.

может произойти перенапряжение. Вентиляционные отверстия предназначены для сброса давления.

безвредно из бутылки, так как крышка ослаблена, но не полностью

отсоединен от финишных нитей. Кольцо поддержки шеи само по себе очень

полезно на преформах для извлечения, разборки, транспортировки и центрирования

внутри выдувной формы и на бутылках для транспортировки, наполнения, укупорки,

и тестирование. Много сменных деталей (сменные компоненты ударной

формовочная машина, наполнители, конвейеры и укладчики, которые позволяют

изготовление изделий разных размеров и форм) являются родовыми

во всей отрасли из-за общности этих отделок

черты.

При сравнении затрат на разработку непатентованных флаконов с

уникальных, затраты на последние оказываются равными

значительно выше, но некоторые инструменты помогли сузить

разница. Используется программное обеспечение трехмерных CAD-тел и поверхностей.

для создания сложной геометрии с массовыми свойствами и траекториями движения инструмента

легко доступный. Иногда используется удобное программное обеспечение для моделирования

определить теоретические точки отказа в физической работоспособности и

добиться рекомендуемых изменений в геометрии.

файл может быть загружен в ряд систем быстрого прототипирования для

натурные модели из различных материалов, кроме двуосных

ориентированный ПЭТ.

Хотя эти инструменты помогают ускорить стадию проектирования,

важно производить и тестировать прототипы биаксиально ориентированного ПЭТ,

потому что, в отличие от многих других материалов, оптимальный процесс и результат

свойства ПЭТ-бутылок, формованных с раздувом и вытяжкой, чрезвычайно трудно оценить.

точно прогнозировать или моделировать. Небольшие отклонения в любом из процессов

от производства смолы до производства бутылок может изменить молекулярную массу,

степень ориентации, распределение материала или количество и размер

кристаллические структуры в любой точке готовой бутылки.

Конструкция баллонов низкого давления/температуры

Категория низкого давления и низкой температуры относится к самой широкой

различные продукты, такие как емкости, предназначенные для негазированной воды,

соусы, пищевые масла, приправы и средства личной гигиены. Давление

уровни и температуры воздействия довольно низкие для этих продуктов,

устраняя необходимость в лепестковых основаниях, вакуумных панелях/основаниях или нагревании

параметр.

Низкое избыточное давление часто возникает из-за набухания продукта или

свободное пространство при повышенных температурах окружающей среды или при продувке

[O 2 ] в свободном пространстве с азотом перед укупоркой. Наоборот,

вакуум может возникнуть в результате усадки в объеме продукта от

температура; от продукта поглощения [O 2 ] из свободного пространства;

или от охлаждения продукта после расширения контейнера при

повышенные температуры.

Обычно силы искажения, связанные с этими явлениями, могут быть

удалось с включением ребер. Ребра действуют как U-каналы,

распределение сжимающей и растягивающей составляющих изгибающих усилий

через большую площадь поперечного сечения. Этот тип конструкции является

особенно полезно в шампанском стиле баз и курантов, или в стороне

стены, которые в противном случае имели бы тенденцию деформироваться от изменений внутреннего давления

или приложения внешних сил.

Конструкция бутылок для термофиксации

Для увеличения срока хранения многие продукты требуют горячего розлива,

реторта, пастеризация, асептическая обработка или добавление консервантов

для снижения исходного уровня бактерий. В этой сфере спрос на

контейнер очень специфичен для всех переменных наполнения и пост-наполнения

операции.

В настоящее время наиболее распространена горячая заливка методом заливки. При горячей заливке

тепловая энергия снимает напряжения, приводя к потере объема и

контейнер под давлением. Соответственно, аморфные области требуют дополнительных

Соответственно, аморфные области требуют дополнительных

армирование, такое как отделка стеной «Е» [большой

чем [тильда] 2 мм и основание с существенной геометрией. В конечном счете, как

продукт охлаждается, он сжимается в объеме, что приводит к потере давления

внутри контейнера. Вакуумные панели под этикеткой и

основание в виде диафрагмы необходимо для устранения потери давления, в то время как

Окружное ребро над областью этикетки помогает сохранить крест на бутылке

раздел.

Дизайн преформы для газированных бутылок

Преформа получена из конструкции контейнера. Преформа, в

часть, диктует конечную степень ориентации, кристалличности и

толщина стенки конечного контейнера. Давление от карбонизации накладывает

осевые и кольцевые напряжения пропорциональны радиусу бутылки и

обратно пропорциональна толщине стенки. Если не противостоять

достаточной прочности, эти напряжения вызовут начальную геометрическую

податливость, затем ползучесть и, возможно, взрыв.

Поскольку, как правило, сумма частей равна целому,

свойства материала часто могут быть заменены толщиной стенки.

Соответственно, необходима оптимальная ориентация и распределение материала.

для противодействия силам с минимальной массой преформы. Рисунок 4 иллюстрирует

преформа и бутылка газированного безалкогольного напитка с соответствующими стрессами и

отношения коэффициента растяжения.

Экономия становится очевидной, если учесть, что сокращение

От 25 до 24 граммов материала соответствует бесплатному материалу на каждые 25

сделана бутылка. Фактическая экономия огромна, так как смола составляет

за [тильду] 70% от стоимости бутылки.

Размер «I» отделки соответствует внутреннему

ширина преформы в самом широком месте, тем самым устанавливая ограничения на

диаметр натяжного стержня и бутылки. Недостаточный зазор между

натяжной стержень и преформа позволят боковой стенке преформы сужаться

и контактировать со стержнем во время осевого растяжения, что в конечном итоге ограничивает

молекулярный поток. Конус 1 (рис. 4), чуть ниже опорного кольца шейки,

должен иметь наружный диаметр не менее чем на 0,5 мм меньше диаметра бутылки и

длина достаточная для формирования горлышка бутылки. Вторая конусная форма

Вторая конусная форма

плечо бутылки и должен обеспечивать постепенный переход от

конус 1 к основному телу преформы. Тогда тело охватит

область, начинающаяся чуть выше самого широкого диаметра бутылки до

часть нижней части основания. Торцевая крышка завершает бутылку

формирование центральной области отжиманий. Так как трудно растянуть

торцевая крышка, ее начальная толщина должна быть меньше, чем у нижней

тело, но достаточное, чтобы предотвратить прорыв бутылки через отжимание. К

избежать чрезмерного сдвига во время литья под давлением, толщина стенки при

любая точка обычно не должна быть менее 70% от любой точки

дальше по ходу течения.

Толщина стенки должна быть ограничена, чтобы форма для литья под давлением

время охлаждения или повторного нагрева с вытяжкой не является чрезмерным. Для выброса

целей во время литья под давлением, большая часть сердечника должна поддерживать

осадка больше или равна 11 минутам. Осадка полости меньше

важно, так как материал имеет тенденцию к усадке во время отверждения.

Наконец, нестинг — это ситуация, при которой нижняя часть одной заготовки

вписывается в окончание «я» другого. Этого следует избегать

при любой возможности.

Конструкция преформы для баллонов низкого давления/температуры

Те же общие правила применяются к газированным

и негазированные преформы. Баллоны, используемые в приложениях низкого давления

не вынуждены ползать и, следовательно, не требуют очень высоких

ориентация. Однако ориентация приносит жесткость, что выгодно

для захвата, заливки, осевой нагрузки, устойчивости и по другим причинам.

Дизайн основания бутылки часто представляет собой неглубокие отжимания в стиле шампанского, которые

проявлять неравномерный контакт, если утор сформирован неправильно или если

избыток материала способствует усадке после выдувания формы.

Соответственно, многие из этих заготовок имеют ограниченную толщину ворот

[менее] 2,5 мм. Овальные бутылки с большим соотношением сторон, такие как

для повязок требуется достаточный зазор между заготовкой и

узкая сторона бутылки. Недостаточный зазор может привести к

Недостаточный зазор может привести к

преждевременный контакт с узкой стороной, эффективно отнимающий материал

из диагональных углов. Этот же эффект присущ щипковому хвату.

конструкции, как на некоторых контейнерах для пищевого масла, и гусиные шеи, как

видел в бутылках с ликером.

Конструкция преформы для высокотемпературных контейнеров

Преформы, используемые в бутылках, обычно подвергающиеся воздействию высоких температур

требуют большей массы на объем контейнера, чем те, которые этого не делают. Этот

дополнительная масса может быть получена с минимальным влиянием на ориентацию за счет

увеличение толщины стенки преформы. С другой стороны, в интересах

сведение к минимуму времени цикла впрыска и повторного нагрева, толщина стенок должна быть

содержится, а длина и диаметр увеличиваются. Преформы для

контейнеры, подвергающиеся воздействию высокой температуры и давления, требуют первого,

например, контейнеры для пастеризованного пива. Карбонизация и

повышенная температура приводит к сильному давлению и, таким образом, вызывает опасения по поводу

Толщина стенки преформы должна стать подчиненной необходимости высокой

ориентация. Кроме того, основа в стиле шампанского требует плотного контакта.

Кроме того, основа в стиле шампанского требует плотного контакта.

регионе, чтобы предотвратить развертывание базы. Следовательно, эти преформы часто содержат

запатентованное кольцо из материала возле торцевой крышки.

Формование преформ

Существует два основных метода производства формованных с раздувом и вытяжкой

контейнеры — одноступенчатые и двухступенчатые. Один этап состоит из инъекции

формование ПЭТ в преформу выше температуры его плавления

([тильда] 257 [градусов] C), а затем дать преформе остыть почти до

его температура выдувания при растяжении ([тильда] 100 [градусов] C), где она

термически кондиционируют перед выдувом в контейнер. Два

шаг, как подразумевается, включает в себя два совершенно отдельных шага и машины.

Во-первых, преформа впрыскивается и полностью отверждается под стеклом.

температура перехода ([тильда]85[градусов]C) к температуре окружающей среды.

После уравновешивания ([тильда] 12 часов) заготовку подвергают растяжению.

выдувная машина для разогрева и выдувания в контейнер.

Производство преформ начинается с надлежащей сушки гигроскопичного ПЭТ.

смола. Присутствие влаги на стадии пластификации вызовет

гидролиз сложноэфирной связи и, следовательно, характеристическая вязкость (IV)

деградация. Удаление влаги осуществляется за счет принудительной конвекции.

используя горячий сухой воздух. Достаточное высыхание, как правило, зависит от времени.

([тильда] 4 часа), температура ([тильда] 175 [градусов] C), расход и относительная

влажность (точка росы [тильда] -40[градусов]C).

При формовании расплав псевдопласта впрыскивается непосредственно в

горячеканальный коллектор или сначала в плунжерный бак для последующего впрыска.

Течение расплава к этой точке имеет неньютоновские ламинарные характеристики с ориентацией вблизи боковых стенок и хаотичностью в

центр. Поскольку расплав в конечном итоге проходит через затвор торцевой крышки

преформы, ламинарный поток приобретает характеристики

поток фонтана. После заполнения формы поддерживается постоянное давление упаковки.

применяется для добавления большего количества материала, так как свободный объем теряется во время отверждения.

О качестве конечной заготовки судят по многим параметрам, в первую очередь по цвету,

концентричность, визуальные эффекты, а также однородные и симметричные образцы напряжения. Немного

другие вещи, на которые следует обратить внимание, включают волны влаги, пузырьки газа, ворота

струны, кристалличность ворот, расплывание, кристаллическая мутность, провалы, вспышка,

шорты, поколение AA и потеря IV. Кросс-поляризованный свет обычно

используется для быстрого обнаружения однородности двулучепреломления в

части.

Выдувное формование

Выдувное формование с вытяжкой начинается с повторного нагрева преформы до

[тильда] на 15°C выше температуры стеклования. Главная

способ передачи тепла – излучение кварцевых ламп, а

конвекция от окружающего воздуха и проводимость внутри самой преформы

тоже играют роль. Поскольку конвекция происходит только на

поверхности заготовки его вклад нежелателен. Для этого

Для этого

причина, горячий воздух непрерывно втягивается или выдувается.

Подготовка к ориентации жизненно важна, так как максимальная ориентация может

улучшить модуль в 18 раз по сравнению с неориентированными.

Недостаточная тепловая энергия может привести к деградации материала

чрезмерное натяжение и разрыв связей при растяжении. Это также приводит к

потеря прозрачности, известная как перламутровая. И наоборот, избыточная энергия

увеличивает свободный объем, побуждая большие молекулярные сегменты перемещаться внутрь

Броуновское движение, а не растяжение и ориентация. Увеличение

тепловая энергия позволяет кристаллам расти в количестве и размере. Отсутствие

ориентация позволяет кристаллам оставаться, вызывая непрозрачность кристаллов.

Попав в форму, растягивающийся стержень вытягивается, контактируя с преформой

заглушка, обычно со скоростью 1 м/с. В этот момент низкое давление

воздух ([тильда] 1 МПа) входит в зацепление, расширяя заготовку в радиальном направлении по мере того, как стержень

продолжает растягивать его в осевом направлении к основанию. Как правило, тоньше

Как правило, тоньше

а более теплая коническая часть преформы дает наибольшую поначалу,

позволяя формировать верхнюю часть бутылки. Как только стержень завершится

его полный ход, воздух под высоким давлением ([тильда] 4 МПа) входит в зацепление, заставляя

парисон против холодных ([тильда] 10[градусов] C) стенок плесени. Окончательно,

стержень втягивается, воздух обесточивается и выпускается, форма открывается,

бутылка выталкивается, и загружается следующая преформа. Типичный газированный софт

бутылки для напитков имеют время цикла выдувания [тильда] 3,3 секунды.

Процесс выдувания зависит от конструкции контейнера и преформы

и может сильно различаться от конвертера к конвертеру. Бутылки с гусем

шейки требуют значительного осевого растяжения до существенного радиального

протяжение. Те, у которых большие пропорции, могут быть произведены с использованием

предпочтительный нагрев, при котором преформа нагревается по-разному вокруг ее

окружности для учета различных коэффициентов растяжения. Тепловой набор

Тепловой набор

контейнеры отличаются от других тем, что форма горячая

([тильда] 110 [градусов] C), что способствует зарождению и росту

высокотемпературные стабильные кристаллические участки (сферолиты). Кристаллы также

зафиксировать ориентацию, что предотвращает повторную рандомизацию молекул

более высокие состояния энтропии при горячем розливе, пастеризации и т.п.

процедуры.

Из-за скорости производства бутылок (сколько

50 000/час), очень важно периодически проводить качественные

гарантийное тестирование. Надлежащая производственная практика включает статистические

составление графиков управления технологическими процессами критических параметров машины и бутылок.

Заключение

Повышенный спрос на биаксиально ориентированный ПЭТ для упаковки пищевых продуктов,

средства личной гигиены и другие предметы привели к улучшениям во всех областях

производство контейнеров, от дизайна до формования с раздувом и далее.

Теперь, когда мы лучше понимаем ПЭТ, впереди открываются новые горизонты.

К ним относятся банки с широким горлышком, контейнеры с более высокой температурой,

пастеризованные пивные бутылки и контейнеры с высокими барьерными свойствами. Использование

инновационные технологии производства и усилители барьерных свойств обеспечат

средства для достижения этих целей.

Библиография

(1.) Деанин Р.Д. Структура, свойства и применение полимеров.

Книги Канерса, Бостон (1972).

(2.) Л. Х. Сперлинг, Введение в науку о физических полимерах, Джон

Wiley & Sons, Inc., Нью-Йорк (1992).

(3.) Сборник упаковки, сентябрь 1997 г.

(4.) Мартин Х. Бек, «Выбор, проектирование и детализация ПЭТ

Контейнеры для напитков», BevPak America (1995).

(5.) Мартин Х. Бек, «Производство ПЭТ-тары»,

Стратегии упаковки (1995).

(6.) Джордж Ролленд, «Обработка ПЭТ», DevTech Labs, Inc.

Объяснение выдувного формования — Как производятся банки и контейнеры из ПЭТ! — Купить пластиковые банки, бутылки и крышки оптом — напрямую от производителя

Blow

формование – это производственный процесс, позволяющий

пластмассовые детали, подлежащие формованию. Давление воздуха используется для надувания мягкого пластика в полость пресс-формы. Технология

Давление воздуха используется для надувания мягкого пластика в полость пресс-формы. Технология

выдувное формование происходит из стекольной промышленности; и пластмассы конкурируют

рынок одноразовых и перерабатываемых бутылок. Три основных типа удар

формование : экструзия выдувание

формование , впрыскивание выдувание

формование и литье под давлением выдувание

молдинг . Выдувное формование позволяет изготавливать контейнеры и банки, такие как выдувные банки из ПЭТ или ПЭТ и контейнеры для упаковки.

Согласно Customparts.net, детали, изготовленные методом выдувного формования, бывают пластиковыми, полыми и тонкостенными, например, бутылки и контейнеры различных форм и размеров.

Выдувное формование является важным промышленным процессом для

изготовление цельных полых пластиковых деталей с тонкими стенками, например пластиковых бутылок из-под газировки,

или банки с водой, или бутылки из-под шампуня. Таким образом, мы сталкиваемся с выдувными изделиями на протяжении всей нашей повседневной жизни.

Таким образом, мы сталкиваемся с выдувными изделиями на протяжении всей нашей повседневной жизни.

Примеры выдувных изделий:

- Бутылки

- Бутылочки из-под шампуня

- Лейки

- Кулеры

- Контейнеры

- Лотки

5 Игрушки

Как происходит продувка

процесс литья работает?

Выдувное формование

часть процесса производства пластика.

Первая часть этой технологии производства пластмасс

начинается с создания исходных трубок из расплавленного пластика, называемых Parisons . Они нужны в качестве базы

для экструзионно-выдувного формования

процесс, независимо от типа пластиковой бутылки, контейнера или детали, которая

созданный. После того, как паризон изготовлен и готов к выдувному формованию,

вторая часть процесса может начаться. Если же речь идет о литье под давлением с раздувом или литье под давлением с раздувом и вытяжкой ,

Если же речь идет о литье под давлением с раздувом или литье под давлением с раздувом и вытяжкой ,

первый шаг в этом процессе называется изготовлением преформы , , а не паризон.

Вторая часть изготовления

Процесс представляет собой надувание воздухом трубки или преформы до нужной формы.

Придание ему формы конечного продукта осуществляется одним из трех процессов:

молдинг,

2. Литье под давлением с раздувом,

или

3. Инжекционно-выдувное формование.

Банки PETE, предлагаемые Parkway, изготовлены методом выдувного формования. Узнайте больше о ассортименте ПЭТ-банок, контейнеров и упаковки Parkway здесь.

ПЭТ и ПЭТ = одно и то же. Полиэтилентерефталат — очень обычный термопласт, который широко используется во всем мире методом выдувного формования для изготовления банок, бутылок, контейнеров и упаковки.

Примечание: эта банка с арахисовым маслом в вашем холодильнике, это ПЭТ (ПИТ) для вас.

1. Экструзионная выдудная формование (EBM)

- 1. РЕСТРАНЦИЯ ПЕРЕСОВАЯ

- 2. Взвал

- 3.

процесс начинается с парисона, как объяснялось выше. Горячий воздух вдувается в

полая трубка (заготовка), которая надувает трубку в полую часть,

в зависимости от формы полости пресс-формы. Детали экструзионно-выдувного формования могут включать

пластиковые бутылки, контейнеры или банки. После остывания пластика форму

открывается, и выдувная деталь выбрасывается и заменяется новой заготовкой для

повторить процесс.Tool: Die

2. Injection Blow Molding (IBM)

- 1. Injection

- 2. Blowing

- 3. Ejection

The process

начинается с литья полимера под давлением в нагретую полость на штифт сердечника.

Полая пресс-форма формирует внешнюю форму детали и основана на стержне стержня.

который формирует внутреннюю часть преформы. Заготовка имеет форму горлышка банки или бутылки.

с присоединенным к нему большим количеством полимера. Этот полимер в конечном итоге

образуют тело банки. После того, как пресс-форма преформы открывается, сердечник приносит

часть на выдувную станцию. Стержень сердечника, к которому крепится деталь, открывается

вверх на конце и нагнетайте воздух в преформу. На этой конечной станции

пластиковая часть продувается, охлаждается, а затем выбрасывается.Это

метод производства используется для очень маленьких контейнеров, в том числе фармацевтических препаратов и образцов гостиничного бизнеса . Милакрон, промышленный

Марка машины с машинами для литья под давлением, широко используемыми Parkway

Plastics, также является производителем выдувных машин для литья под давлением . Инъекция

Техника выдувного формования используется для изготовления полых изделий больших размеров.

количества. Однако этот метод является наименее распространенным из трех различных.

методы выдувного формования среди производителей сегодня.Инструмент: Пресс-форма

Отличие EBM от IBM:

Основное

разница между экструзионным ударом

литье под давлением и литье под давлением с раздувом

заключается в том, что экструзия включает в себя пластик, который выдавливается через пресс-форму ,

называется штампом (в «выдувном формовании

язык»). Думайте об этом как о выдавливании теста для макарон через машину, где вы

можно регулировать толщину, длину и форму пасты. Вы не ставите форму

на макароны; вы проталкиваете макароны через форму.Слова, которые устанавливают «впрыск

выдувное формование» и «экструзионно-выдувное

литье» отдельно стоят слова « через матрицу », и « в форму ».

Позвольте мне

пояснить: Экструзионно-выдувное формование

выдавливает пластик через матрицу

изготовить выдувную деталь; тогда как литье под давлением с раздувом выталкивает пластик

в форму, затем извлекая деталь и надувая ее остывшим воздухом.Последний метод выдувного формования, который я собираюсь объяснить,

Метод литья под давлением с раздувом и вытяжкой.

Этот метод формования для выдувки широко используется с помощью ПЭТ -материала в производственном процессе контейнеров и бутылок:

3. Инъекция растягивающего блюд. Выдув

- 4. Выпуск

Подобно процессу литья под давлением с раздувом, расплавленный полимер поступает в полость для впрыска на горячеканальном блоке для изготовления преформы. Штифт сердечника создает внутренний диаметр точно так же, как описано для процесса литья под давлением с раздувом, штифт сердечника создает внутреннюю часть, тогда как полость для литья формирует внешнюю часть преформы.