Содержание

технологии, оборудование, материалы и новые возможности

Сегодня в 3D–печати нет более актуального тренда, чем металл. Мы расскажем про металлическую печать в домашних условиях, как это делается в промышленным масштабах, о технологиях, приложениях, принтерах, процессах, ценах и материалах. Последние несколько лет 3D–печать металлом активно набирала популярность. И это вполне естественно: каждый материал предлагает уникальное сочетание практических и эстетических качеств, может подходить для широкого круга изделий, прототипов, миниатюр, украшений, функциональных деталей и даже кухонной утвари. Причина, по которой 3D–печать металлом стала столь популярной, заключается в том, что напечатанные объекты можно выпускать серийно.

На самом деле, некоторые из напечатанных деталей так же хороши (если не лучше), как и те, которые изготавливаются традиционными способами. При традиционном производстве работа с пластиком и металлом может оказаться довольно расточительной — появляется масса отходов, используется немало лишнего материала. Когда авиапроизводитель делает детали из металла, до 90% материала просто обрезается. 3D–напечатанные металлические детали требуют меньше энергии, а количество отходов сокращается до минимума. Немаловажно и то, что конечный напечатанный 3D–продукт оказывается до 60% легче традиционной детали. На одной только авиационной промышленности — главным образом за счет снижения веса и экономии топлива — можно сэкономить миллиарды долларов. Итак, что же нам надо знать про 3D–печать металлами?

Когда авиапроизводитель делает детали из металла, до 90% материала просто обрезается. 3D–напечатанные металлические детали требуют меньше энергии, а количество отходов сокращается до минимума. Немаловажно и то, что конечный напечатанный 3D–продукт оказывается до 60% легче традиционной детали. На одной только авиационной промышленности — главным образом за счет снижения веса и экономии топлива — можно сэкономить миллиарды долларов. Итак, что же нам надо знать про 3D–печать металлами?

3D–печать металлом в домашних условиях

Если вы хотите изготавливать дома объекты, которые будут выглядеть, как металлические, лучше всего обратить внимание на металлизированные PLA–филаменты (Фото: colorFabb)

С чего начать, если хочется печатать металлические объекты в домашних условиях? Учитывая экстремально высокую температуру, которая требуется для настоящей 3D–печати металлом, обычным FDM 3D–принтером сделать это не получится.

Едва ли в это десятилетие появится возможность печатать жидким металлом в домашних условиях. До 2020 года у вас, вероятно, не появится дома специализированного для этих целей принтера. Но через несколько лет, по мере развития нанотехнологий, мы можем стать свидетелями существенного развития новых приложений. Это может быть 3D–печать проводящим серебром, которое будет испускаться примерно так же, как это происходит в двумерных домашних принтерах. Станет возможным даже смешивать в одном объекте различные материалы вроде пластика и металла.

До 2020 года у вас, вероятно, не появится дома специализированного для этих целей принтера. Но через несколько лет, по мере развития нанотехнологий, мы можем стать свидетелями существенного развития новых приложений. Это может быть 3D–печать проводящим серебром, которое будет испускаться примерно так же, как это происходит в двумерных домашних принтерах. Станет возможным даже смешивать в одном объекте различные материалы вроде пластика и металла.

Материалы для металлической 3D–печати в домашних условиях

Даже несмотря на то, что вы не можете печатать в домашних условиях собственно металлические объекты, можно обратиться к пластиковому филаменту, в который добавлены металлические порошки. Bestfilament, ColorFabb, ProtoPasta и TreeD Filaments предлагают интересные композитные металло-PLA филаменты. Эти филаменты, содержащие значительный процент металлических порошков, остаются достаточно пластичными для того, чтобы ими можно было печатать при низкой температуре (от 200 до 300 по Цельсию) на практически любом 3D–принтере. В то же самое время они содержат достаточно металла, чтобы конечный объект выглядел, создавал тактильное ощущение и даже весил, как металлический. Филаменты на основе железа в определенных условиях даже ржавеют.

В то же самое время они содержат достаточно металла, чтобы конечный объект выглядел, создавал тактильное ощущение и даже весил, как металлический. Филаменты на основе железа в определенных условиях даже ржавеют.

Но можно пойти и дальше. Обычно в филамент для 3D–печати добавляется до 50 процентов металлического порошка. В голландской компании Formfutura заявляют, что им удалось добиться 85-процентного содержания металлического порошка при 15 процентах PLA. Эти филаменты называются MetalFil Ancient Bronze и Metalfil Classic Copper. Ими можно печатать даже при «умеренных» температурах от 190 до 200 градусов Цельсия.

Катушки филамента для металлической 3D–печати, в данном случае от SteelFill и CopperFill colorFabb (Сталь и бронза), Ancient Bronze (Старинная бронза) от Formfutura

Вот ключевые моменты о металлической печати в домашних условиях

- Получается уникальная металлическая поверхность и вид

- Идеальный вариант для украшений, статуэток, бытовой утвари, реплик

- Долговечность

- Объекты не гибкие (зависит от структуры)

- Объекты не растворяются

- Не считаются безопасными для продуктов питания

- Обычная температура печати: 195 — 220 °C

- Крайне малая усадка при охлаждении

- Подогрева стола не требуется

- Сложность печати высокая, требуется тонкая настройка температуры сопла, скорости подачи, постобработки

Подготовка домашнего принтера к металлической 3D–печати

Поскольку получение металлических 3D–распечаток — дело более сложное, чем обычно, вам может понадобиться сделать апгрейд сопла 3D–принтера, особенно, если речь идет о принтере начального уровня. Металлический филамент быстро его изнашивает. Существуют износостойкие хот-энды (например, E3D V6), которые сами сделаны из металла. Они могут противостоять высоким температурам и подходят к большинству принтеров. Будьте готовы к тому, что сопла придется заменять часто, потому что металлический филамент очень абразивен.

Металлический филамент быстро его изнашивает. Существуют износостойкие хот-энды (например, E3D V6), которые сами сделаны из металла. Они могут противостоять высоким температурам и подходят к большинству принтеров. Будьте готовы к тому, что сопла придется заменять часто, потому что металлический филамент очень абразивен.

Также вам нужно будет позаботиться о конечной доводке поверхности (чистке, зачистке, смазке, покрытии воском или грунтом), чтобы напечатанный металлический объект блестел как положено.

Почём металлический филамент для 3D–печати?

И почем же металлический филамент для 3D–печати? — спросите вы. Вот несколько примеров:

- 500-граммовая катушка BFSteel и BFBronse от Bestfilament стоит 1600–1800 ₽

- 750-граммовая катушка Bronzefill от ColorFabb стоит $56,36

- 750-граммовая катушка Copperfill от ColorFabb стоит $56,36

- PLA-композит Polishable Stainless Steel от Protopasta стоит $56 за 56 граммов

- PLA-композит Rustable Magnetic Iron от Protopasta стоит $34.

99 за 500 граммов

99 за 500 граммов

Металлическая 3D–печать в промышленности

Но что если вам требуется более качественный результат или даже полностью металлическая 3D–печать? Следует ли для бизнес-нужд приобретать реально «металлический» 3D–принтер? Мы бы не советовали — если только вы не собираетесь заниматься этим каждый день. Стоит профессиональный 3D–принтер металлом дорого: аппараты фирм EOS или Stratasys обойдутся вам в 100–500 тысяч долларов. Кроме того, расходы окажутся еще больше, поскольку вам придется нанять оператора, работника для обслуживания аппарата, а также для конечной доводки распечаток (полировки, например). Просто отметьте для себя: в 2016 году приемлемого по цене металлического 3D–принтера не существовало.

Снижаем затраты на металлическую 3D–печать

В случае если вы не собираетесь открывать дело по 3D–печати металлом, но вам всё же требуется профессионально выполненная на 3D–принтере металлическая деталь, лучше обратиться в соответствующую фирму, которая оказывает такие услуги. Сервисы 3D–печати, подобные Shapeways, Sculpteo и iMaterialise, предлагают прямую печать металлом. В настоящее время при 3D–печати они работают со следующими металлическими материалами:

Сервисы 3D–печати, подобные Shapeways, Sculpteo и iMaterialise, предлагают прямую печать металлом. В настоящее время при 3D–печати они работают со следующими металлическими материалами:

- алюминий

- сталь

- латунь

- медь

- бронза

- стерлинговое серебро

- золото

- платина

- титан

Если вы ювелир, вы можете также заказать восковые модели для отливки из благородных металлов. Если говорить о восковых моделях, то в большинстве случаев именно они (с последующим расплавлением) используются при печати металлами (включая золото и серебро). Не все заказы выполняются непосредственно этими фирмами. Обычно, чтобы выполнить заказ, они обращаются к другим компаниям, специализирующимся на металлической 3D–печати. Впрочем, число подобно рода сервисов во всем мире быстро растет. Кроме того, техника для 3D–печати металлом получает все большее распространение в фирмах, которые предлагают такие услуги.

Причина, по которой крупные компании так полюбили 3D–печать, заключается в том, что на ее основе можно построить полностью автоматизированные линии, выпускающие «топологически оптимизированные» детали. Это означает, что появляется возможность точно выделять исходные материалы и делать компоненты толще лишь в том случае, если они должны выдерживать большие нагрузки. В целом масса деталей существенным образом уменьшается, а их структурная целостность при этом сохраняется. И это не единственное преимущество данной технологии. В некоторых случаях продукт получается существенно дешевле и доступным по цене практически всем.

Это означает, что появляется возможность точно выделять исходные материалы и делать компоненты толще лишь в том случае, если они должны выдерживать большие нагрузки. В целом масса деталей существенным образом уменьшается, а их структурная целостность при этом сохраняется. И это не единственное преимущество данной технологии. В некоторых случаях продукт получается существенно дешевле и доступным по цене практически всем.

Имейте, пожалуйста, в виду, что 3D–печать металлом требует для моделирования специальных CAD-программ. Стоит обратить внимание на рекомендации Shapeways — 3D printing metal guidelines. Чтобы еще больше углубиться в тему, посмотрите Statasys’ information по соответствующим 3D–принтерам и нюансам металлической 3D–печати.

Вот несколько примеров цены тестовой модели Benchy при металлической 3D–печати:

- Металлический пластик: $22,44 (бывший алюмид, PLA с алюминием)

- Нержавеющая сталь: $83,75 (плакированная, полированная)

- Бронза: $299,91 (сплошная, полированная)

- Серебро: $713,47 (сплошная, зеркальной полировки)

- Золото: $87,75 (плакированная золотом, полированная)

- Золото: $12 540 (сплошная, золото 18 карат)

- Платина: $27 314 (сплошная, полированная)

Как и следовало ожидать, что цены на сплошную металлическую 3D–печать довольно высоки.

Металлическая 3D–печать. Применения

Детали авиадвигателя GE LEAP, напечатанные на 3D–принтере на фабрике Avio Aero (Фото: GE)

Есть несколько отраслей, в которых уже применяются 3D–принтеры для изготовления объектов повседневного пользования — вы можете даже не знать, что эти объекты напечатаны.

- Наиболее распространенный случай — хирургические и зубные импланты, которые в таком исполнении сегодня считаются лучшим вариантом для пациентов. Причина: они могут быть приспособлены под индивидуальные особенности.

- Другая отрасль — ювелирное дело. Тут большинство производителей отказались от 3D–печати смолой и восковой отливки, переключившись непосредственно на металлическую 3D–печать.

- Кроме того, аэрокосмическая отрасль становится все более и более зависимой от напечатанных металлических 3D–объектов. Итальянская компания Ge-AvioAero была первой, которая занялась цельнометаллической 3D–печатью. Она производит компоненты для авиадвигателей LEAP.

- Еще одна отрасль, нацеливающаяся на металлическую 3D–печать — это автомобилестроение. BMW, Audi, FCA серьезно рассматривают эту технологию, причем не только для прототипирования (для этого 3D–печать применяется уже довольно давно), но и для изготовления реальных деталей.

Однако прежде, чем металлическая 3D–печать по-настоящему пойдет на взлет, придется преодолеть некоторые препятствия. И в первую очередь это — высокая цена, которую не получается сделать ниже, чем при формовке. Также проблемой является низкая скорость изготовления.

3D–печать металлом.

Технологии

Большинство процессов 3D–печати металлом начинается с «атомизированного» порошка

Можно много говорить про «металлические» 3D–принтеры, но главными их проблемами остаются те же, что и у любых других 3D–принтеров: программные и аппаратные ограничения, оптимизация материалов и мультиматериальность. Мы не будет особо говорить о программном обеспечении, скажем только, что большинство крупных профильных софтверных компаний, таких как Autodesk, SolidWorks и solidThinking, стараются максимально упирать на то обстоятельство, что в результате процесса 3D–печати металлом можно получить какую угодно форму.

В целом, металлические напечатанные детали могут быть такими же прочными, как и детали, изготовленные по традиционным процессам. Детали, выполненные по технологии DMLS, имеют механические свойства, эквивалентные литью. Помимо этого, пористость объектов, выполненных на хорошем «металлическом» 3D–принтере, может достигать 99,5%. Вообще-то, производитель Stratasys утверждает, что 3D–напечатанные металлические детали при проверке на плотность показывают результаты выше промышленных стандартов.

3D–напечатанный металл может иметь разное разрешение. При самом высоком разрешении толщина слоя составляет 0,0008 — 0,0012″, а разрешение по X/Y — 0,012 – 0,016″. Минимальный диаметр отверстия — 0,035 — 0,045″. Давайте, впрочем, рассмотрим, какие бывают технологии металлической 3D–печати.

Процесс металлической 3D–печати №1:

Powder Bed Fusion (расплавление в заранее сформированном слое)

Процесс металлической 3D–печати, который сегодня применяется большинством соответствующих крупных компаний, называется Powder Bed Fusion. Это название указывает на то, что некий источник энергии (лазер или другой энергетический пучок) расплавляет «атомизированный» порошок (т.е. такой металлический порошок, который тщательно измельчен на сферические частицы), в результате чего получаются слои печатаемого объекта.

Это название указывает на то, что некий источник энергии (лазер или другой энергетический пучок) расплавляет «атомизированный» порошок (т.е. такой металлический порошок, который тщательно измельчен на сферические частицы), в результате чего получаются слои печатаемого объекта.

В мире существует восемь крупных производителей металлических 3D–принтеров, в которых уже применяется данная технология; пока мы тут рассуждаем, таких компаний становится больше и больше. Большинство из них находится в Германии. Их технологии называются SLM (Selective Laser Melting — селективное лазерное сплавление) или DMLS (Direct Metal Laser Sintering — прямое лазерное спекание металлов).

Процесс металлической 3D–печати №2:

Binder Jetting (разбрызгивание связующего вещества)

При 3DP-технологии ExOne металлические объекты печатаются за счет связывания порошка перед его обжигом в горне (фото: ExOne)

Другой профессиональный подход, при котором также применяется порошковая основа, называется Binder Jetting. В этом случае слои формируются за счет склеивания металлических частиц и дальнейшего их спекания (или сплавления) в высокотемпературном горне — точно так же, как это делается с керамикой.

В этом случае слои формируются за счет склеивания металлических частиц и дальнейшего их спекания (или сплавления) в высокотемпературном горне — точно так же, как это делается с керамикой.

Еще один вариант, который тоже похож на работу с керамикой, это замешивание металлического порошка в металлическую пасту. 3D–принтер с пневматическим экструдированием (похожий на шприцевый биопринтер или недорогой пищевой принтер) формирует 3D–объекты. Когда требуемая форма достигнута, объект отправляется в печь, т.е. в горн. Этот подход применяется в Mini Metal Maker, видимо, единственном недорогом «металлическом» 3D–принтере.

Процесс металлической 3D–печати №3:

Metal Deposition (нанесение слоя металла)

Может показаться, что единственный процесс 3D–печати, который остается в стороне от работы с металлами, это послойное наплавление. Это не совсем так. Разумеется, на каком-то настольном устройстве просто наплавлять металлические нити на основу не получится. Однако очень крупные металлургические компании это могут. И делают. Есть два варианта работы при «наплавлении металла».

Однако очень крупные металлургические компании это могут. И делают. Есть два варианта работы при «наплавлении металла».

Один называется DED (Directed Energy Deposition — осаждение материала при помощи направленного энергетического воздействия) или Laser Cladding (лазерное плакирование, наплавка). Здесь для расплавления металлического порошка, который медленно выпускается и застывает в виде слоя, применяется лазерный луч, а порошок подается при помощи роботизированной руки.

Обычно весь процесс идет в закрытой камере, но в проекте MX3D при строительстве полноразмерного моста использованы приемы привычной 3D–печати. Другой вариант наплавления металла называется EBAM (Electron Beam Additive Manufacturing — аддитивная технология электронного пучка), который по сути является пайкой, при которой для расплавления 3-миллиметровой титановой проволоки применяется очень мощный электронный пучок, а расплавленный металл образует очень крупные готовые структуры. Что касается этой технологии, то ее подробности известны пока только военным.

Металлическая 3D–печать. Металлы

Металл для 3D–печати №1: Титан

Чистый титан (Ti64 или TiAl4V) — один из наиболее часто применяемых для 3D–печати металлов, он определенно один из самых универсальных, он прочен и легок. Титан задействуется как при процессе расплавления в заранее сформированном слое, так и при процессе разбрызгивания связующего вещества и применяется главным образом в медицинской промышленности (для изготовления персональных протезов), а также в аэрокосмической отрасли, автомобилестроении и в станкостроении (для изготовления деталей и прототипов). Но есть одна проблема. Титан очень химически активен и в порошкообразном виде легко взрывается. Поэтому необходимо, чтобы титановая 3D–печать проходила в вакууме или в аргоновой среде.

Металл для 3D–печати №2: Нержавеющая сталь

Нержавеющая сталь — один из наиболее дешевых металлов для 3D–печати. В то же время она очень прочна и может применяться в широком спектре производственных и даже художественно-дизайнерских приложений. Используемый тип стального сплава содержит также кобальт и никель, его очень трудно сломать, при этом он обладает очень высокой эластичностью. Нержавеющая сталь используется почти исключительно в промышленности.

Используемый тип стального сплава содержит также кобальт и никель, его очень трудно сломать, при этом он обладает очень высокой эластичностью. Нержавеющая сталь используется почти исключительно в промышленности.

Металл для 3D–печати №3: Инконель

Инконель — это суперсплав, выпускаемый компанией Special Metals Corporation, ее зарегистрированная торговая марка. Сплав состоит в основном из никеля и хрома и очень термостоек. Поэтому его применяют в нефтяной, химической и аэрокосмической (для черных ящиков) отраслях.

Металл для 3D–печати №4: Алюминий

Из-за легкости и многофункциональности алюминий очень популярен в 3D–печати. Обычно используются сплавы на основе алюминия.

Металл для 3D–печати №5: Кобальт-хром

Этот сплав обладает очень высокой удельной прочностью (т.е. прочностью, деленной на плотность, что в целом показывает силу, которую требуется приложить на единицу площади для разрыва). Он чаще всего используется в производстве турбин, зубных и ортопедических имплантов, везде, где 3D–печать стала доминирующей технологией.

Металл для 3D–печати №5. Медь и бронза

За некоторыми исключениями медь и бронза применяются в процессах воскового выплавления, в процессе расплавления в слое — редко. Дело заключается в том, что эти металлы не очень подходят для промышленности, они чаще применяются при изготовлении произведений искусства и поделок. На colorFabb предлагаются оба металла — в качестве основы специального металлического филамента.

Металл для 3D–печати №6. Железо

Железо, в т.ч. магнитное, тоже в основном используется как добавка к филаментам на базе PLA, которые производятся, например, ProtoPasta и TreeD.

Металл для 3D–печати №7. Золото, серебро и другие благородные металлы

Большинство компаний, занимающихся процессом расплавления в заранее сформированном слое, могут задействовать при 3D–печати такие благородные металлы, как золото, серебро и платину. Здесь наряду с сохранением эстетических свойств материалов важно добиться оптимизации работы с дорогим исходным порошком. 3D–печать благородными металлами требуется для ювелирного дела, медицинских приложений и электроники.

3D–печать благородными металлами требуется для ювелирного дела, медицинских приложений и электроники.

Металлическая 3D–печать. Принтеры

Даже не сомневайтесь — приобретение металлического 3D–принтера не пройдет бесследно для вашего бюджета. Обойдется он как минимум в 100–250 тысяч долларов. Приводим список разнообразных «металлических» принтеров, некоторые из которых можно встретить в фирмах, предоставляющих услуги 3D–печати.

Металлический 3D–принтер №1:

Sciaky EBAM 300 — печать металлическим филаментом

Если вам требуется печатать по-настоящему крупные металлические конструкции, лучше всего остановить свой выбор на Sciaky’s EBAM technology. По заказу может быть выстроен аппарат практически любых размеров. Такая техника используется главным образом в аэрокосмической отрасли и военными. Самый крупный из серийных принтеров Sciaky — это EBAM 300. Он печатает объекты в объеме 5791 × 1219 × 1219 мм.

В компании утверждают, что EBAM 300 является также одним из самых быстрых имеющихся в продаже промышленных 3D–принтеров. Трехметрового размера титановая деталь для самолета печатается на нем за 48 часов, при этом расход материала составляет около 7 кг в час. Вообще, кованные детали, на которые обычно уходит 6-12 месяцев, на этом 3D–принтере могут быть сделаны за 2 дня.

Трехметрового размера титановая деталь для самолета печатается на нем за 48 часов, при этом расход материала составляет около 7 кг в час. Вообще, кованные детали, на которые обычно уходит 6-12 месяцев, на этом 3D–принтере могут быть сделаны за 2 дня.

Применяемая в Sciaky уникальная технология использует высокоэнергетический электронный пучок, который плавит 3-миллиметровый титановый прут, стандартная скорость наплавления составляет от 3 до 9 кг в час.

Металлический 3D–принтер №2:

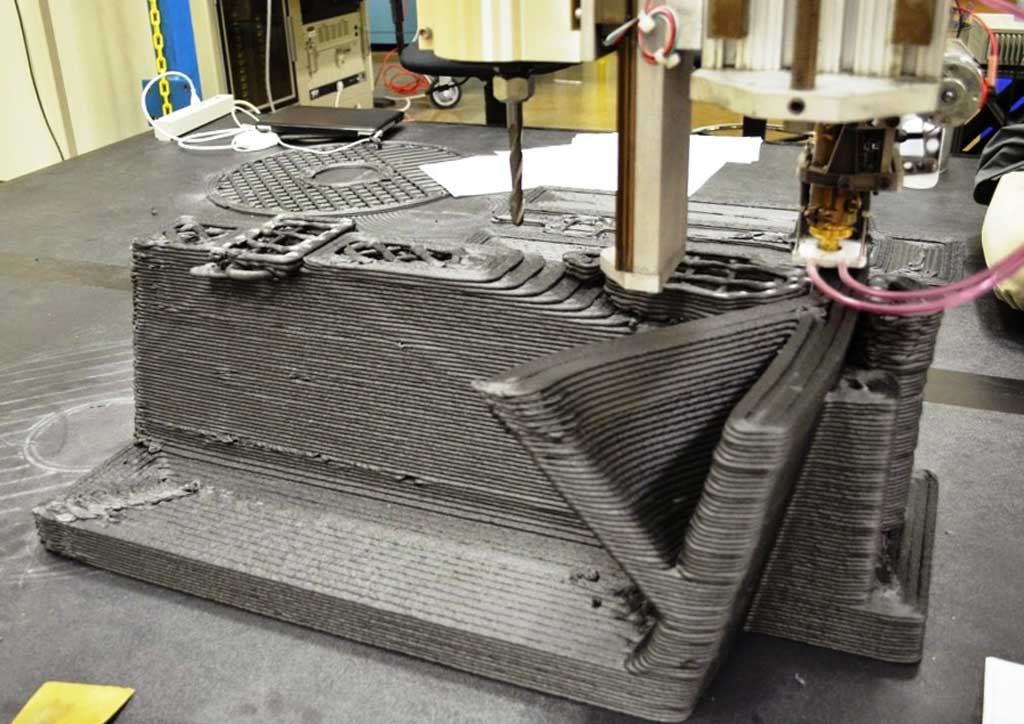

Fabrisonic UAM — ультразвуковая 3D–печать

Другой способ печати крупных металлических деталей — UAM (Ultrasound Additive Manufacturing Technology — ультразвуковая аддитивная технология) от Fabrisonic. Аппараты этой фирмы представляют собой трехосные фрезы с ЧПУ, к которым добавлены сварочные головки для аддитивности процесса. Металлические слои сначала разрезаются, а потом свариваются ультразвуком. Самый большой принтер Fabrisonic 7200 работает в объеме 2 × 2 × 1,5 м.

Металлический 3D–принтер №3:

Concept Laser XLine 1000 — 3D–печать металлическим порошком

Самый крупный на рынке 3D–принтер, работающий с металлическим порошком, — это Concept Laser XLine 1000. Он имеет объем моделирования — 630 × 400 × 500 мм, а сам размером с дом.

Выпускающая его немецкая компания, один из главных поставщиков 3D–принтеров для аэрокосмических гигантов вроде Airbus, недавно представила новый аппарат — Xline 2000.

В этом оборудовании задействовано два лазера, а рабочий объем составляет 800 × 400 × 500 мм. Используется лазерная технология LaserCUSING (вариант селективного лазерного сплавления) от Concept Laser, которая позволяет печатать сплавами стали, алюминия, никеля, титана, благородных металлов и даже некоторыми чистыми веществами (титан и высокосортная сталь).

Металлическая 3D–печать. Сервисы

В мире существует более 100 компаний, предлагающих услуги металлической 3D–печати. Перечислим наиболее популярные сервисы для потребительских нужд.

Сервис металлической 3D–печати №1: Shapeways

Самый популярный в мире сервис 3D–печати Shapeways предлагает два вида услуг. Как потребитель вы можете сделать свой выбор среди большого ассортимента профессионально спроектированных объектов, кастомизировать их, после чего заказывать их печать по вашим спецификациям. Как и другие сервисы 3D–печати, Shapeways предлагает площадку для дизайнеров, чтобы они могли продавать и печатать свои работы. Shapeways также хорошее место для быстрого прототипирования: клиенты выигрывают за счет принтеров промышленного уровня (EOS, 3D Systems) и персональной технической поддержки.

Металлы для 3D–печати: алюминий, латунь, бронза, золото, платина, плакировка благородными металлами, серебро, сталь. Предлагаются также восковые формы для ювелирных целей.

Сервис металлической 3D–печати №2: Sculpteo

Подобно Shapeways и i.materialise, Sculpteo — онлайн-сервис 3D–печати, который позволяет каждому желающему закачивать 3D–модели и направлять их на изготовление из широкого спектра материалов. Как и конкуренты, Sculpteo предоставляет свою площадку для любителей и профессионалов, которые могут демонстрировать и продавать свои дизайнерские решения. В конюшне принтеров Sculpteo — высокопрофессиональные машины от 3D Systems, EOS, Stratasys и ZCorp. Обширная техническая документация поможет выявить недочеты в дизайне и подобрать для проекта правильный материал.

Как и конкуренты, Sculpteo предоставляет свою площадку для любителей и профессионалов, которые могут демонстрировать и продавать свои дизайнерские решения. В конюшне принтеров Sculpteo — высокопрофессиональные машины от 3D Systems, EOS, Stratasys и ZCorp. Обширная техническая документация поможет выявить недочеты в дизайне и подобрать для проекта правильный материал.

Металлы для 3D–печати: алюмид (пластик с частицами алюминия), латунь, серебро.

Сервис металлической 3D–печати №3: iMaterialise

Materialise — это компания, которая работает с промышленными клиентами, занимаясь прототипированием 3D–печатной продукции. Для простых пользователей и дизайнеров Materialise предлагает онлайн-сервис 3D–печати под названием i.materialise. Как и в случае Shapeways, этот сервис позволяет всем закачивать свои 3D–проекты и распечатывать их. Как только объект загружен и успешно напечатан, дизайнер может выставить его на продажу либо в галерее онлайн-магазина i. materalise, либо встроив определенный код в свой сайт.

materalise, либо встроив определенный код в свой сайт.

Металлы для 3D–печати: алюмид (пластик с алюминиевым порошком), латунь, бронза, медь, золото, серебро, сталь, титан.

Сервис металлической 3D–печати №4: 3D Hubs

Через 3D Hubs вы можете искать частных лиц и фирмы, которые в вашем регионе предлагают услуги 3D–печати, закачивать STL-файлы (которые немедленно оцениваются на предмет недочетов) и непосредственно связываться с поставщиками услуг для выполнения работы. Онлайн-услуга 3D–печати позволяет также сортировать предложения по материалам, клиентскому рейтингу, удаленности и множеству других параметров. Какой бы объект вы ни пожелали напечатать, скорее всего, найдется кто-то неподалеку, кто сможет это сделать. Значительное количество материалов может быть напечатано в промышленном качестве, у таких материалов в поле поиска имеется пометка HD.

Металлы для 3D–печати: алюминий, бронза, кобальт-хром, нержавеющая сталь, титан.

Источник

Теги:

Металл для 3D–печати, Процесс металлической 3D–печати, Металлическая 3D–печать в промышленности, Материалы для металлической 3D–печати, Металлический 3D–принтер, Sciaky EBAM 300, Fabrisonic UAM, Concept Laser XLine 1000

как создавался самый легкий в мире шкив для велосипеда

3D-печать

Подпишитесь на автора

Подписаться

Не хочу

3

Велосипедный спорт предъявляет такие же требования к облегчению массы, как и весь транспортный сектор в целом, а такие гонки, как Тур де Франс, протяженностью 3460 км, ставят перед специалистами уникальные инженерные задачи по оптимизации веса при сохранении устойчивости на протяжении всего заезда. В сотрудничестве с экспертами в области селективного лазерного плавления Датского технологического института (DTI) новаторская компания в области велоспорта CeramicSpeed разработала легкий и долговечный шкив, позволяющий профессиональным велогонщикам улучшить свои показатели.

Мировой велорынок развивается за счет инноваций. Стремясь быть в авангарде отрасли, CeramicSpeed совместно с DTI совершила революционный прорыв в мире профессионального велоспорта, выпустив керамические подшипники. Благодаря аддитивным установкам печати металлами SLM 500 (с четырьмя лазерами) и SLM 280 (с двумя лазерами) институт уже много лет успешно применяет селективное лазерное плавление, будучи идеальным партнером по оптимизации разработки.

Результатом сотрудничества стало самое легкое зубчатое колесо в мире, так называемый титановый шкив, разработанный двумя партнерами совместно с профессиональными гонщиками, испытавшими новое решение в условиях гонок Тур де Франс.

Фото: Dansk Teknologisk Institut / dti.dk

Характеристики детали

- Название: приводной шкив

- Сфера применения: велоспорт

- Материал: титан

- Толщина слоя: 60 микрон

- Время изготовления: 21,5 ч (полная загрузка, 120 элементов)

- Оборудование: 3D-принтер SLM 500

Что дала оптимизация конструкции и печать по SLM-технологии

- Повышение качества: срок службы увеличен в 3-5 раз.

- Значительное снижение веса за счет полой формы изделия.

- Оптимизация процесса: серийное производство, несмотря на сложность конструкции.

Высокая производительность за счет аддитивного производства

Шкивы, изготовленные из титана, оснащены 17 спицами, каждая диаметром 2 мм с толщиной стенки всего 0,4 мм. За счет полой конструкции удалось снизить общий вес звездочки до 8,4 грамма. Общее энергосбережение в системе достигает 30-60%, а в некоторых случаях и больше, по сравнению со стандартной конфигурацией. Срок службы оптимизированных шкивов в 3–5 раз выше, чем у стандартных шкивов, представленных на рынке.

Тор Брамсен (Thor Bramsen), директор по индустриализации Датского технологического института, с энтузиазмом рассматривает возможности технологии SLM: «Полую геометрию объектов невозможно реализовать обычными методами, а 3D-печать в сочетании с последующими специализированными процессами позволяет получить уникальный инновационный продукт». Несмотря на сложную геометрию, DTI может стабильно изготавливать детали одинакового качества в рамках серийного производства.

Несмотря на сложную геометрию, DTI может стабильно изготавливать детали одинакового качества в рамках серийного производства.

«Технология 3D-печати дала нам большую свободу действий для творческих экспериментов в проектировании и, в то же время, возможность оптимизировать функции изделия, – говорит Карстен Эббесен (Carsten Ebbesen), директор по НИОКР CeramicSpeed. – Сотрудничество с DTI позволило нам разрабатывать и производить зубчатые колеса совершенно новой конструкции, которую можно реализовать только благодаря 3D- печати».

Зубчатые колеса, изготовленные по SLM-технологии, также прошли строгие испытания. Шкивы устанавливаются на внешние шестерни механизма переключения передач и проходят испытание на износ. Отдел НИОКР CeramicSpeed проверил износ напечатанных титановых деталей, которые оказались более долговечными и устойчивыми к коррозии и обеспечивали более высокую прочность при более низкой плотности, чем традиционные алюминиевые детали.

Чтобы организовать серийное аддитивное производство изделий высокого качества, необходимо согласовать весь технологический процесс. Сюда входит выбор надежного оборудования для аддитивного производства, однако процесс начинается с пересмотра конструкции компонентов для аддитивного процесса. Специалисты DTI использовали принципы проектирования для аддитивного производства (DfAM), чтобы оптимизировать оригинальный проект изделия от CeramicSpeed для серийного производства на основе технологии селективного лазерного плавления. При этом требовался аккуратный подход, чтобы сохранить оригинальную конструкцию заказчика, добавить материал для поверхностей, требующих обработки на станке с ЧПУ после печати, оптимизировать поддержки и свести к минимуму толщину стенок и вес.

Сюда входит выбор надежного оборудования для аддитивного производства, однако процесс начинается с пересмотра конструкции компонентов для аддитивного процесса. Специалисты DTI использовали принципы проектирования для аддитивного производства (DfAM), чтобы оптимизировать оригинальный проект изделия от CeramicSpeed для серийного производства на основе технологии селективного лазерного плавления. При этом требовался аккуратный подход, чтобы сохранить оригинальную конструкцию заказчика, добавить материал для поверхностей, требующих обработки на станке с ЧПУ после печати, оптимизировать поддержки и свести к минимуму толщину стенок и вес.

За успешным производством следуют столь же сложные и не менее важные этапы постобработки, на которых специалисты DTI применяют весь свой производственный опыт, гарантируя, что при доставке готового изделия потребуется только сборка.

Первые керамические подшипники от CeramicSpeed были представлены на Тур де Франс менее 20 лет назад. Инновационное проектирование, обеспечиваемое SLM-технологией, и сотрудничество с экспертами Датского технологического института помогают компании расширять границы технологий в области велоспорта и устанавливать новые стандарты, так как гонщики тестируют последние достижения во время тренировок, чтобы представить новые разработки на будущих соревнованиях.

Результаты внедрения SLM-технологии

В сотрудничестве с экспертами в области селективного лазерного плавления Датского технологического института (DTI) новаторская компания в области велоспорта CeramicSpeed разработала легкий и долговечный шкив, позволяющий профессиональным велогонщикам улучшить свои показатели.

- За счет полой конструкции снижается вес звездочки.

- Титановые детали, напечатанные на 3D-принтере, при более низкой плотности оказались более долговечными и прочными, а также более устойчивыми к коррозии, чем традиционные алюминиевые детали.

- Несмотря на сложную геометрию шкивов, селективное лазерное плавление позволяет изготавливать их серийно с высоким повторяемым качеством.

Материал предоставлен компанией SLM Solutions

ZD23042-D01H00EZ — Принтер штрих-кода Zebra ZD230

Настольные принтеры Zebra серии ZD200 разработаны с учетом качества Zebra и обеспечивают надежную работу по доступной цене. Доступный в моделях с прямой термопечатью и термопереносом, этот принтер предлагает основные функции, которые вам нужны, а также обслуживание и поддержку Zebra. Качество Zebra, надежная работа и базовые функции по доступной цене как на момент покупки, так и на протяжении всего жизненного цикла. Эти принтеры могут похвастаться конструкцией с двойными стенками и цельнометаллическими компонентами печатающих головок, которые не часто встречаются в базовом принтере. Благодаря лучшим в отрасли готовым решениям их просто установить и начать печать. Основные функции включают USB-подключение для универсального взаимодействия, а также один светодиодный индикатор состояния и одну кнопку для подачи/паузы для удобства работы.

Доступный в моделях с прямой термопечатью и термопереносом, этот принтер предлагает основные функции, которые вам нужны, а также обслуживание и поддержку Zebra. Качество Zebra, надежная работа и базовые функции по доступной цене как на момент покупки, так и на протяжении всего жизненного цикла. Эти принтеры могут похвастаться конструкцией с двойными стенками и цельнометаллическими компонентами печатающих головок, которые не часто встречаются в базовом принтере. Благодаря лучшим в отрасли готовым решениям их просто установить и начать печать. Основные функции включают USB-подключение для универсального взаимодействия, а также один светодиодный индикатор состояния и одну кнопку для подачи/паузы для удобства работы.

zpsstore.com/content/product_downloads/zebra/Zebra ZD230 Desktop Data Sheet.pdf

zpsstore.com/content/product_downloads/zebra/Zebra ZD230 Desktop Data Sheet.pdfПринтер штрих-кода Zebra ZD220 — ZD22042-T01G00EZ

Настольные принтеры Zebra серии ZD200 разработаны с учетом качества Zebra и обеспечивают надежную работу по доступной цене. Доступный в моделях с прямой термопечатью и термопереносом, этот принтер предлагает основные функции, которые вам нужны, а также обслуживание и поддержку Zebra. Качество Zebra, надежная работа и базовые функции по доступной цене как на момент покупки, так и на протяжении всего жизненного цикла. Эти принтеры могут похвастаться конструкцией с двойными стенками и цельнометаллическими компонентами печатающих головок, которые не часто встречаются в базовом принтере. Благодаря лучшим в отрасли готовым решениям их просто установить и начать печать. Основные функции включают USB-подключение для универсального взаимодействия, а также один светодиодный индикатор состояния и одну кнопку для подачи/паузы для удобства работы.

Благодаря лучшим в отрасли готовым решениям их просто установить и начать печать. Основные функции включают USB-подключение для универсального взаимодействия, а также один светодиодный индикатор состояния и одну кнопку для подачи/паузы для удобства работы.

99 за 500 граммов

99 за 500 граммов