Содержание

Пластмассы для изготовления деталей: виды, свойства, применение

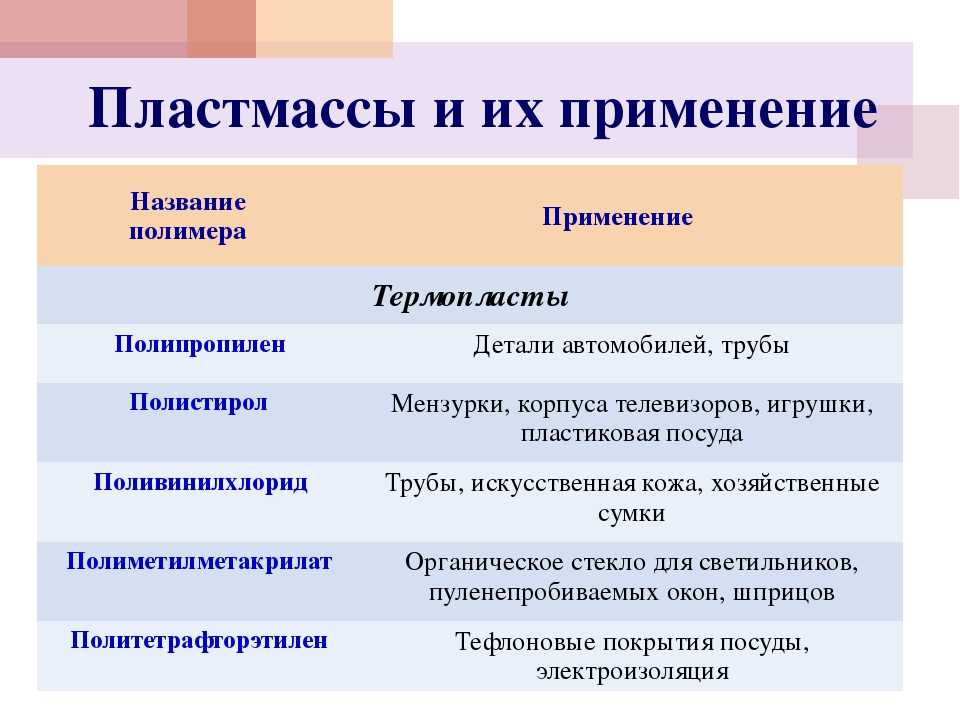

Пластические массы (пластмассы, пластики) — материалы на основе природных или синтетических полимеров, способные под влиянием нагревания и давления формоваться в изделия сложной конфигурации и затем устойчиво сохранять приданную форму. Пластмассы подразделяются на реактопласты и термопласты.

В состав пластмасс, кроме полимера, могут входить минеральные или органические наполнители, пластификаторы, стабилизаторы, красители, смазывающие вещества и др.

Пластмассы отличаются малой плотностью, высокими диэлектрическими свойствами, хорошими теплоизоляционными характеристиками, устойчивостью к атмосферным воздействиям, стойкостью к агрессивным средам и резким сменам температур.

Теплостойкость пластмасс невелика. Для большинства пластмасс теплостойкость по Мартенсу равна 80—140°С. Некоторые разновидности пластмасс (например, полисилоксаны) обладают теплостойкостью до 200—250°С.

Теплостойкость по Мартенсу представляет собой температуру, при которой в стандартном образце, подвергнутом действию регламентированной изгибающей нагрузки, возникают остаточные деформации. Таким образом, теплостойкость по Мартенсу характеризует стабильность формы при повышенных температурах под нагрузкой.

Во многих случаях предельная рабочая температура определяется не степенью деформации материала, а другими факторами, зависящими от условий работы детали, например, падением диэлектрических качеств с повышением температуры. Для деталей, работающих без нагрузки и при незначительных нагрузках, предельной рабочей температурой можно считать температуру, при длительном воздействии которой появляются признаки теплового перерождения материала. Эта температура может быть значительно выше температуры теплостойкости по Мартенсу.

Теплостойкость реактопластов определяют по потере массы образца при длительном нагреве при определенной температуре.

Существенным недостатком пластмасс как конструкционного материала является малая твердость (в среднем НВ 10—30) и низкие прочностные характеристики.

Предел прочности (разрушающие напряжения) на разрыв большинства пластмасс 50—100 МПа. При введении волокнистых, тканевых и слоистых наполнителей предел прочности повышается до 200—300 МПа. Наивысшей прочностью обладают пластмассы с наполнителем из стекловолокна (стекловолокниты) и стеклотканей (стеклотекстолиты), предел прочности при разрыве которых составляет 400—500 МПа, т. е. сравним с прочностью углеродистых сталей.

Другой недостаток пластмасс — низкое значение модуля упругости, обусловливающее малую жесткость изделия. Модуль нормальной упругости у большинства пластмасс Е = (1—3)·103 МПа. Введение наполнителей повышает модуль упругости до (7—10)·103 МПа. У стекловолокнитов и стеклотекстолитов Е = (1,5—3,0)104 МПа, что все же в 8—15 раз меньше модуля упругости стали. Ударопрочность пластмасс незначительна. Удельная ударная вязкость ан большинства пластмасс равна 0,01—0,03 МДж/м2 и только отдельных пластмасс (тетрафторэтилена, поликарбоната, капрона, а также стекловолокнитов) достигает 0,1—0,3 МДж/м2.

Недостатком почти всех пластмасс является малая стабильность формы, обусловленная малой жесткостью, мягкостью (изменение формы под действием внешних нагрузок), высоким значением коэффициента линейного расширения (изменение размеров при колебаниях температуры), быстрым размягчением при повышении температуры (у термопластов). Многие пластмассы набухают в воде, керосине, бензине и минеральных маслах. Некоторые пластмассы (политетрафторэтилен) отличаются свойством хладотекучести (ползучести). Под действием сравнительно небольших напряжении (2—5 МПа) такие пластмассы приходят в состояние текучести даже при умеренных температурах (20—60°С) и неограниченно изменяют размеры, пока действует нагрузка.

К недостаткам пластмассовых изделий следует отнести также сильное влияние режима формования на их прочностные характеристики. Отклонения от технологического режима приводят к рассеиванию прочностных характеристик в пределах одной и той же партии изделий. У деталей сложной формы наблюдается рассеивание прочностных характеристик из-за неоднородности структуры, обусловленной различием условий формирования и отверждения пластмассового материала в различных участках детали.

Большинство пластмасс при длительном воздействии повышенных или низких температур, а также при многократных резких колебаниях температуры постепенно утрачивают первоначальные свойства, теряя прочность и становясь хрупкими. Длительное облучение ультрафиолетовыми лучами (прямой солнечный свет) делает пластмассы хрупкими; окрашенные пластмассы выцветают.

Светостойкость и устойчивость к атмосферным воздействиям пластмасс в некоторой степени можно повысить введением специальных стабилизирующих добавок. Отдельные разновидности пластмасс (например, тетрафторэтилен) обладают полной устойчивостью к атмосферным воздействиям.

Композиционные пластмассы. Синтетические смолы применяют в чистом виде или с наполнителями. Наполнители вводят в виде порошков, волокон, тканей, слоистых материалов. Содержание наполнителей в изделии колеблется в пределах 20—60% по массе.

Порошкообразные наполнители вводят в состав пресс-порошков, применяемых для прессования фасонных изделий. В качестве наполнителей применяют древесную муку, каолин, молотый кварц, слюду, графит, металлические порошки и т. д. Связующим служат чаще всего фенолоформальдегидные смолы. В последнее время применяют пресс-порошки на основе аминопластов.

В качестве наполнителей применяют древесную муку, каолин, молотый кварц, слюду, графит, металлические порошки и т. д. Связующим служат чаще всего фенолоформальдегидные смолы. В последнее время применяют пресс-порошки на основе аминопластов.

Введение каолина повышает прочность и вязкость, асбеста — теплостойкость, слюды и кварцевой муки — диэлектрические качества. Металлические порошки повышают теплопроводность и увеличивают прочность; порошкообразный графит улучшает антифрикционные качества.

Волокнистые наполнители (хлопковые очесы, стеклянное волокно) применяют для увеличения прочности и ударной вязкости. Наибольшее распространение среди волокнистых пластиков получили стекловолокниты, представляющие собой композицию отверждающих синтетических смол со стеклянными волокнами толщиной 5—10 мкм, обладающими большой прочностью и высоким модулем упругости. Введение стекловолокна повышает прочность пластиков в 3—4 раза.

Волокна могут быть рублеными или непрерывными, с беспорядочным или ориентированным расположением.

Максимальной прочностью обладают стекловолокниты с ориентированным волокном (стекловолокнистые анизотропные материалы СВАМ). Однако им присуща резкая анизотропия свойств: прочность в направлении волокон в 2—3 раза превышает прочность поперек волокон.

В качестве связующих применяют фенолоформальдегидные смолы, эпоксиды, полисилоксаны.

Стекловолокниты применяют для изготовления силовых оболочковых конструкций — корпусов легких судов, кабин, вагонеток, кузовов автомобилей. Из стекловолокнитов с ориентированным волокном изготовляют высокопрочные плиты и трубы.

Для изготовления изделий, от которых требуется повышенная теплостойкость, применяют асбоволокниты — композиции синтетических смол с асбестовым волокном.

Максимальной теплопроводностью обладают волокниты на основе полисилоксановых смол с кварцевым волокном.

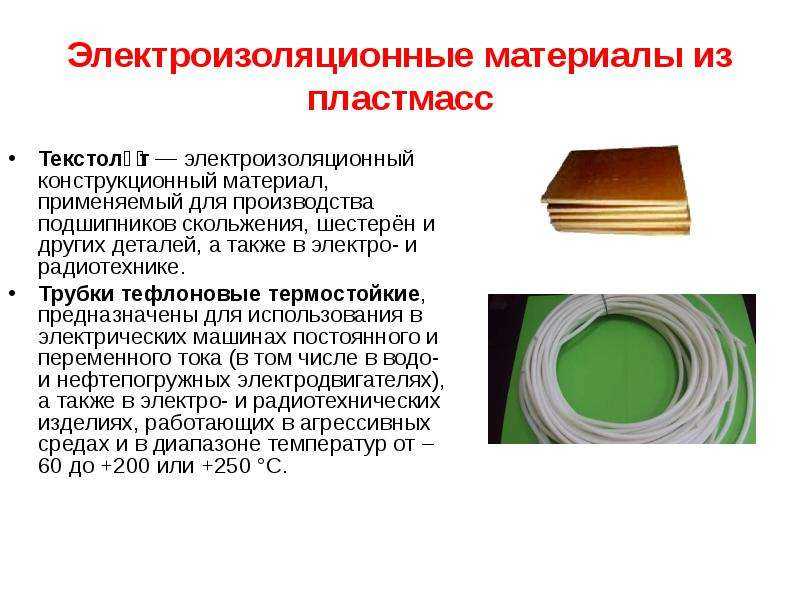

Текстолиты получают горячим прессованием уложенных правильными слоями полотнищ хлопчатобумажной ткани, пропитанных отверждающимися синтетическими смолами.

В качестве связующих для текстолитов чаще всего применяют фенолоформальдегидные смолы с поливинилацетатом, с полисилоксаном, с эпоксидной смолой.

Слоистые пластики представляют собой опрессованные композиции синтетических смол со слоистыми наполнителями — крафт-бумагой (гетинакс), древесным шпоном (древесно-слоистые пластики ДСП). В качестве связующего чаще всего применяют фенолоформальдегидные смолы. Наибольшее распространение в этой группе пластиков получили древесно-слоистые пластики, применяемые в качестве отделочного материала в строительстве, а также для изготовления силовых оболочковых конструкций. Плотность ДСП равна (1,3—1,5)·103 кг/м3, прочность на растяжение 200—300 МПа; удельная ударная вязкость 0,1—0,2 кДж/м2, модуль упругости (15—20)· 103 МПа; теплостойкость 140—160°С; водопоглощаемость 5—10%.

Из ДСП изготавливают лопасти вентиляторов, воздушных винтов, лопатки первых ступеней аксиальных компрессоров, а также подшипники, выдерживающие большие нагрузки при умеренных и средних окружных скоростях.

Пористые пластики представляют собой вспененные смолы с равномерно распределенными порами. Вспенивания достигают введением в состав формируемых синтетиков газообразователей (порофоров) — веществ, выделяющих при температуре формования большие количества инертного газа. В качестве газообразователя чаще всего применяют углекислый аммоний. Равномерное распределение пор обеспечивают введением эмульгирующих добавок. Поры составляют от 80 до 98% объема пластика. Степень пористости и размер пор зависят от количества вводимых порофоров и эмульгаторов, от свойств исходных смол и от режима формования.

В зависимости от характеристик исходной смолы пористые пластики могут быть жесткими или эластичными. К первым относятся пористые пластики на основе термореактивных смол (фенолоформальдегиды, аминопласты) и отверждающихся полимеров.

Эластичные пористые пластики изготовляют на основе эластичных термопластов (поливинилхлориды, полиолефины). Упругие характеристики пористых пластиков можно регулировать совмещением смол различных свойств.

Особенностями пористых пластиков являются малая плотность (0,2—0,3)·103 кг/м3, весьма низкая теплопроводность (0,36—0,72)·10-4 Вт/(м·°С) и высокие тепло- и звукоизоляционные свойства. Прочность пористых пластиков более низкая, чем у массивных пластиков, притом в тем большей мере, чем больше пористость.

Различают две разновидности пористых пластиков: с преимущественно замкнутыми газонаполненными и с преимущественно открытыми, сообщающимися между собой порами. Первые называют пенами (или пенопластами), вторые — губками (или поропластами).

Пенопласты обладают более высокой прочностью, стойкостью и более высокими тепло- и звукоизоляционными свойствами, более устойчивы к воздействию различных атмосфер, чем поропласты.

Поропласты из эластичных полимеров применяют главным образом в качестве амортизирующего материала, для изготовления мягких сидений, для упругой подвески приборов и т. д.

Пенопласты используют главным образом в строительстве в качестве тепло- и звукоизолирующего материала. Пенопласты этого типа изготавливают в виде готовых плит и блоков, на основе полистирола и поливинилхлоридов. Теплостойкость их равна 60—80°С.

Пенопласты этого типа изготавливают в виде готовых плит и блоков, на основе полистирола и поливинилхлоридов. Теплостойкость их равна 60—80°С.

Пенопласты используют для заполнения оболочковых конструкций с целью увеличения их прочности и жесткости. Широкое применение получили пенопласты в самолетостроении для заполнения полостей отсеков, обтекателей, элементов оперения, роторов вертолетов, поплавков гидросамолетов и т. д. Обеспечивая связь между стенками конструкции, пенопластовое заполнение способствует равномерной передаче рабочих нагрузок на силовые оболочки, резко увеличивает жесткость и устойчивость конструкций и позволяет сократить число внутренних металлических связей (нервюр и стрингеров), а во многих случаях совершенно исключить их.

Для изготовления оболочковых конструкций обычно применяют самовспенивающиеся пластики в виде полужидких смесей смол с порофорами, эмульгаторами и отвердителями. Смесь заливают в полость между стенками конструкции и подвергают нагреву, в результате чего происходит вспенивание и отверждение пластика. Самовспенивающиеся массы для оболочковых конструкций должны обладать высокой адгезией к металлу, прочностью и жесткостью. Так как прочность пенопластов зависит от степени пористости, применяют пористость не выше 80—90% [плотность (0,2—0,3)·103 кг/м3].

Самовспенивающиеся массы для оболочковых конструкций должны обладать высокой адгезией к металлу, прочностью и жесткостью. Так как прочность пенопластов зависит от степени пористости, применяют пористость не выше 80—90% [плотность (0,2—0,3)·103 кг/м3].

Самовспенивающиеся пластики изготовляют преимущественно на основе фенолоформальдегидных смол и фенолокаучуковых композиций. Применяют также пластики на основе полиуретанов и полисилоксанов. Теплостойкость полисилоксановых пенопластов достигает 150°С.

Для создания легких, прочных и жестких конструкций применяют также сотопласты, получаемые соединением тисненных по форме пчелиных сот хлопчатобумажных или стеклянных тканей, пропитанных термореактивными или отверждающимися смолами. Размеры сот 8—12 мм.

Наибольшей прочностью и жесткостью обладают металлические соты, получаемые склеиванием тисненой фольги из алюминиевых или магниевых сплавов, предварительно покрытой пленкой из фенолнеопреновых клеев или клеев из модифицированных эпоксидов. Эти же клеи служат для присоединения к сотам покровных оболочек.

Эти же клеи служат для присоединения к сотам покровных оболочек.

Механическая обработка большинства пластмасс затруднительна, так как присущая им износостойкость вызывает быстрое затупление режущего инструмента. Изделия из пластмасс обрабатывают твердосплавным или алмазным инструментом при высоких скоростях резания и малых подачах. По качеству поверхности и прочности механически обработанные изделия уступают прессованным и литым.

Таким образом, изделия из пластмасс — это преимущественно изделия массового производства, где оправдано применение дорогостоящих пресс-форм, прессового оборудования и литейных машин. Единичное изготовление изделий из пластиков непроизводительно и невыгодно. Исключение составляет лишь процесс изготовления крупногабаритных оболочковых конструкций из стекловолокнистых пластиков. Этот процесс плохо поддается механизации и осуществляется в индивидуальном порядке с применением ручного труда.

Положительной особенностью пластмасс является легкость включения металлической арматуры при прессовании или литье под давлением. Это обеспечивает возможность создания пластико-металлических конструкций.

Это обеспечивает возможность создания пластико-металлических конструкций.

Многие пластмассы (аминопласты, полистиролы, поливинилхлориды, полиметилметакрилаты) в исходном состоянии прозрачны или имеют белый цвет и хорошо поддаются окраске.

Области применении пластмасс. Пластмассы — важнейшие конструкционные материалы современной техники. Основные области применения — это электротехника, радиотехника и химическое машино- и приборостроение.

Износостойкие пластмассы типа полиамидов и полиолефинов применяют для изготовления направляющих прямолинейного движения в металлорежущих станках. При условии защиты от абразивных веществ (металлических опилок, пыли, грязи и т. д.) пластмассовые направляющие могут длительно работать даже в условиях малой смазки.

Низкие механическая прочность и жесткость, малая стабильность формы — факторы, ограничивающие применение пластмасс для силовых деталей. Для таких деталей главным образом используют стеклопластики. Из них делают крупногабаритные конструкции оболочкового типа.

Пластмассы применяют для изготовления сепараторов подшипников качения. Сепараторы непосредственно отпрессовывают или же отливают под давлением. Конечная отделка состоит только в удалении заусенцев, причем их удаляют не механически (остающиеся мелкие частицы могут повредить подшипник при эксплуатации), а другими способами, из которых наиболее приемлемым является обжигание пламенем. Сепаратор должен иметь устойчивые размеры, и поэтому производят так называемую стабилизацию материалов (кипячение в масле и т. п.).

Ранее для изготовления сепараторов применяли только слоистые пластики с тканевым наполнителем (текстолиты). В настоящее время применяют главным образом тефлон (политетрафторэтилен), иногда пористый тефлон, который после пропитки маслом становится самосмазывающимся. Широко распространены сепараторы подшипников с тонкослойным антифрикционным покрытием из пластмасс. Толщина покрытия не должна превышать 0,3 мм. Чтобы понизить трение, пластмассы, применяемые для сепараторов, обычно наполняют графитом или двусернистым молибденом.

Плюсы и минусы пластика как материала

Достоинства пластика

Столь широкое применение и распространение пластиковые изделия получили благодаря сочетанию высоких эксплуатационных и эстетических качеств, долговечности и ценовой доступности. Современные технологии позволяют производить несколько десятков видов пластмасс, которым можно придавать те или иные характеристики путем использования различных реагентов и добавок.

Среди важных конструктивных достоинств пластиков, благодаря которым они находят широкое применение в автомобильной промышленности, следует отметить следующие.

- Высокую механическую прочность и износоустойчивость. По этим показателям многие пластмассы вполне сравнимы со сталями и даже превосходят их.

- Малый удельный вес. При своей прочности пластиковые элементы существенно легче металлических аналогов, что предопределяет их использование в автомобильной промышленности (например, в роли универсальных задних брызговиков или рамок номерных знаков).

- Химическую инертность и стойкость. Пластмассы не подвергаются коррозии, а многие из них выдерживают агрессивное воздействие кислот и щелочей.

- Простоту обработки. Это позволяет изготавливать различные детали и элементы даже самых сложных форм с минимальными трудозатратами за один прием, например, методом литья пластмасс.

- Высокие декоративные характеристики. Пластиковым изделиям, например, рамкам для номеров, можно придать практически любую текстуру и фактуру, а также цвет – путем последующего окрашивания.

Кроме того, многие пластики, в том числе, вспененные обладают хорошими звукоизоляционными свойствами и способны поглощать вибрации, что также актуально для автопроизводства. К тому же почти все виды пластмасс могут использоваться для повторной переработки.

Недостатки пластмасс

У пластиков не так много недостатков, но они есть. В первую очередь, это небольшой диапазон температурной стабильности. При повышении температур пластики плавятся, теряя форму. Лишь некоторые виды пластмасс способны выдерживать нагрев выше 80-100°C. При отрицательных температурах пластиковые изделия становятся хрупкими, теряют упругость, подвергаются растрескиванию и разрушению даже при незначительных механических воздействиях.

Лишь некоторые виды пластмасс способны выдерживать нагрев выше 80-100°C. При отрицательных температурах пластиковые изделия становятся хрупкими, теряют упругость, подвергаются растрескиванию и разрушению даже при незначительных механических воздействиях.

Термоэластопласт – пластик без недостатков

Термоэластопласт – синтетический полимер, совмещающий в себе свойства пластика и резины. Он не теряет упругости при низких температурах и сохраняет свою форму при высоких. Кроме того, материал обладает высокой прочностью и износоустойчивостью. Из него часто изготавливают автомобильные аксессуары, передние брызговики и многие другие конструктивные элементы.

Важным достоинством термоэластопласта является также его экологическая безопасность. Он не выделяет вредных веществ даже под воздействием высоких температур. А производство его может быть налажено из вторсырья. Так, например, на заводе компании «АЕР» осуществляется производство рамок для номеров и других автомобильных аксессуаров из отходов пластика. Вторичная переработка не только позволяет минимизировать экологические последствия, но и снижает стоимость продукции, что положительно сказывается на ее конкурентоспособности.

Вторичная переработка не только позволяет минимизировать экологические последствия, но и снижает стоимость продукции, что положительно сказывается на ее конкурентоспособности.

Как делают пластик?

toggle

Главная > Большое влияние > Сообщество > Что такое загрязнение?

Источник: Bekky Bekks/Unsplash

Если вы давно читаете этот сайт, то уже должны знать, что пластик — это плохо. Пластик — это не поддающийся биологическому разложению, химически плотный материал на основе нефти, который используется во всем, от бутылок для шампуня до жевательной резинки. Несмотря на свою универсальность, процесс изготовления пластика загрязняет не меньше, если не больше, чем сами получаемые продукты.

Если вы не знакомы со многими недостатками пластика, возможно, вы узнаете, как изготавливается пластик.

Статья продолжается под рекламой

Как производится пластик?

Источник: Getty Images

Чтобы сделать пластик, ученые должны взять базовые материалы, такие как сырая нефть, и преобразовать их с помощью тепла, добавок, манипуляций и времени в рабочий полимер. Процесс, как и в большинстве случаев химии, обычно начинается с основных материалов.

Процесс, как и в большинстве случаев химии, обычно начинается с основных материалов.

Из каких материалов изготавливаются пластмассы?

Большинство пластиковых изделий изготавливаются на нефтяной основе. Хотя основным компонентом большинства этих пластиков является сырая нефть, иногда также используются другие материалы, такие как соль, целлюлоза, природный газ и уголь.

Статья продолжается под рекламой

Источник: Getty Images

Что такое процесс производства пластика?

Согласно This Is Plastics , эти базовые ингредиенты затем перерабатываются в процессе производства пластика в такие вещи, как этан и пропан. Полученные этан и пропан затем нагревают в процессе, известном как крекинг, до тех пор, пока они не превращаются в мономеры этилен и пропилен. В качестве мономеров этилен и пропилен затем могут быть преобразованы в последующие полимеры с помощью катализатора.

Продолжение статьи ниже рекламного объявления

После добавления катализатора пластиковый полимер существует в порошкообразной форме, известной в просторечии как пух. Пух подается через нагретый экструдер, где он расплавляется и образует длинную рабочую трубу. Как только труба полностью остынет, пластик снова нарезается на более мелкие гранулы. На данный момент нагрев, охлаждение и манипуляции сделали пластик достаточно пригодным для использования, чтобы его можно было расплавить и отлить в любое количество других продуктов.

Пух подается через нагретый экструдер, где он расплавляется и образует длинную рабочую трубу. Как только труба полностью остынет, пластик снова нарезается на более мелкие гранулы. На данный момент нагрев, охлаждение и манипуляции сделали пластик достаточно пригодным для использования, чтобы его можно было расплавить и отлить в любое количество других продуктов.

Однако, по данным Plastics Europe, не все пластиковые полимеры ведут себя таким образом. В процессе производства пластика получают два основных вида пластмасс: термопласты, которые можно плавить, формовать и охлаждать до затвердевания, и термореактивные, которые не плавятся после охлаждения.

Продолжение статьи ниже рекламного объявления

Термореактивные пластмассы обычно хранятся в жидком виде и упаковываются таким образом, чтобы на них не попадал воздух. Согласно RomeoRim, примерами этих термореактивных материалов могут быть эпоксидные, полиуретановые, силиконовые и фенольные.

Источник: Getty Images

Продолжение статьи под рекламой

Как производство пластика влияет на окружающую среду?

Как бы увлекательно ни звучал процесс производства пластика, суть в том, что он не очень полезен для окружающей среды. По данным Центра экологии, процесс преобразования этилена и пропилена в полимеры приводит к выбросу токсичных веществ в воздух. Это вызвано методом минимизации отходов, в котором используются водные щелочные растворы.

По данным Центра экологии, процесс преобразования этилена и пропилена в полимеры приводит к выбросу токсичных веществ в воздух. Это вызвано методом минимизации отходов, в котором используются водные щелочные растворы.

Образующиеся газы включают опасные химические соединения, такие как бензол, этиленоксид, этилбензол и никель, которые могут создавать облака токсичного газа как внутри, так и вокруг пластиковых заводов. Экологический центр сообщает, что такие методы уменьшения отходов привели к случайным разливам химикатов, взрывам, пожарам и человеческим жертвам. Твердые отходы, образующиеся в результате этого процесса, обычно сжигают, но при этом химические вещества просто поднимаются в атмосферу немного выше.

Продолжение статьи под рекламой

Несмотря на то, что многие думают, не все пластмассы пригодны для вторичной переработки. Основная часть вторичной переработки пластика — это даунциклинг, что означает, что пластик разлагается с каждым последующим оборотом в процессе переработки. Термопласты можно плавить, формовать и снова затвердевать, но даже они не будут служить вечно.

Термопласты можно плавить, формовать и снова затвердевать, но даже они не будут служить вечно.

Вместо биоразложения большинство из них просто распадается на микропластик, который сохраняется в окружающей среде и вызывает проблемы со здоровьем практически у всех и у всех в пищевой цепочке.

Продолжение статьи ниже рекламного объявления

Источник: Getty Images

Печальная правда заключается в том, что пока мы не найдем экологически чистый материал, столь же эффективный, долговечный и дешевый, как пластик, мы можем застрять с ним. В любом случае, благодаря настойчивости пластика, мы застрянем с ним в той или иной форме.

Реклама

Еще из Green Matters

Последние новости Что такое загрязнение? Новости и обновления

Реклама

Основы работы с пластиком · Набор инструментов из драгоценного пластика

Начнем с самого начала.

Что такое пластик? Откуда он берется, сколько мы используем и что перерабатывается? Какие виды пластика существуют и как их распознать? Здесь мы рассмотрим основы работы с пластиком, чтобы вы быстро освоились с материалом, с которым собираетесь работать!

Совет: загляните под свое пластиковое изделие и посмотрите, сможете ли вы распознать тип пластика.

Пластик окружает нас повсюду.

Слово «пластик» звучит у нас изо дня в день, но что оно означает на самом деле? Само слово происходит от греческого plastikos, означающего «способный к формованию или формованию», и относится к их пластичности во время производства, что позволяет отливать, прессовать или экструдировать пластик в различные формы, такие как пленки, волокна, пластины, трубки, бутылки и многое другое.

Пластмассы представляют собой синтетические химические вещества, извлекаемые в основном из нефти и состоящие из углеводородов (цепочек атомов водорода и углерода). Большинство пластиков представляют собой полимеры, длинные молекулы, состоящие из множества повторений основной молекулы, называемой мономером, и эта структура делает пластик особенно прочным и долговечным. Благодаря относительно низкой стоимости, простоте изготовления и универсальности пластмассы используются в огромном и расширяющемся ассортименте продукции, от бутылок для шампуня до космических ракет. Повсеместное распространение и огромные объемы производства пластика (оно есть везде!) наносят серьезный ущерб окружающей среде из-за его низкой скорости разложения (недавние исследования говорят, что 500 лет) из-за его сильных молекулярных связей. Подумайте об этом так: весь пластик, который когда-либо использовали ваши родители, бабушки и дедушки, прадедушки и прабабушки, все еще существует сегодня и будет загрязнять планету еще четыре столетия.

Большинство пластиков содержат другие органические или неорганические соединения, смешанные с так называемыми добавками для улучшения характеристик или снижения производственных затрат. Количество добавок широко варьируется в зависимости от области применения и типа пластика.

Итак, вы можете найти его повсюду в мире, и он окажется там, где мы определенно не хотим его видеть.

Ежегодно мы производим 300 миллионов метрических тонн нового пластика 🤯

Что не очень разумно, особенно когда у нас так много уже существующего материала, который мы можем использовать. Первичный пластик производится из нефти, ценного ископаемого топлива, запасы которого у нас заканчиваются, и используется для производства дешевых продуктов, которые должны быть выброшены после очень короткого периода использования. Это не очень умно. Большое дизайнерское заблуждение. А поскольку на самом деле перерабатывается менее 10% пластика, большая часть вновь произведенного пластика оказывается на свалках, в океане или сжигается. Хм?

Хм?

Итак, как нам это решить? Что ж, пора заняться утилизацией!

Совет: наряду с переработкой вы должны попытаться свести к минимуму использование нового пластика.

Во-первых, существует две основные категории пластмасс: термопласты и термореактивные.

Термореактивные пластмассы

Термореактивные пластмассы содержат полимеры, которые сшиваются друг с другом и создают необратимую связь, что означает, что они не могут быть переплавлены — однажды приняв форму, они навсегда затвердеют. Думайте о Thermoset как о хлебе: когда хлеб испекся, если вы попытаетесь его нагреть, он просто сгорит. Ни один из этих пластиков не может быть переработан. Некоторые примеры термореактивных пластиков:

Термопласт

Термопласт представляет собой пластиковый полимер, который становится мягким при нагревании и твердым при охлаждении. Термопластичные материалы можно охлаждать и нагревать несколько раз: при нагревании они превращаются в жидкость, а при охлаждении становятся твердыми. Думайте о термопластах как о масле: его можно много раз нагревать и охлаждать, он просто тает и снова застывает. Примеры термопластов:

Думайте о термопластах как о масле: его можно много раз нагревать и охлаждать, он просто тает и снова застывает. Примеры термопластов:

К счастью, 80% пластмасс в мире являются термопластами (🎉), что означает, что они могут быть переработаны и преобразованы. Термопласты (которые мы будем называть просто пластиком) подразделяются на дополнительные подкатегории в зависимости от их структуры и свойств, и их можно распознать по их названию или номеру, который обычно должен быть напечатан или выдавлен где-то на ваших продуктах.

Наиболее распространенные:

ПЭТ (1): полиэтилентерефталат

ПЭТ — очень прочный пластик, который легко узнать по его прозрачному виду — все бутылки для воды и газированных напитков также сделаны из ПЭТ. как некоторые банки, расчески, сумки, сумки, ковры и веревки, и чаще перерабатывается. Недавно ПЭТ был переработан в пряжу и сделан из одежды. С этим пластиком немного сложнее работать, советуем начать с других пластиков.

Свойства: легкий, ударопрочный, жесткий/полужесткий

Плюсы: прочный и жесткий, водо- и оксидный барьер, хорошие электрические свойства : Средний

Предупреждение ⚠️ вредные пары во время обработки, некоторые исследования предполагают просачивание вредных материалов при длительном использовании

Обычное использование: выдувные бутылки (бутылки для воды, бутылки из-под газировки/сока), упаковка, пленка, электрическая арматура

Лучшие способы использования с полипропиленовыми машинами: мы работаем над этим!

HDPE (2): полиэтилен высокой плотности

HDPE часто используется для изготовления контейнеров для еды и напитков, а также бутылок для молока, моторного масла, бутылок для шампуня, мыла, моющих средств, отбеливателей, игрушек и крышек для бутылок. Изделия из этого типа пластика часто легче собирать, сортировать и чистить. HDPE очень хорошо работает с машинами Precious Plastic и отлично подходит для начала!

Свойства: инертен, термически стабилен, прочен и обладает высокой прочностью на растяжение

Плюсы: дешевизна, высокая химическая стойкость, электрические свойства, воскообразный на ощупь, хорошее поведение при трении усадка формы

Безопасность: Хорошо

Предупреждение ⚠️ Сам по себе HDPE (когда он не горит) не опасен в использовании, однако добавки могут быть опасны. Невозможно увидеть, какие добавки используются в продуктах.

Невозможно увидеть, какие добавки используются в продуктах.

Обычное использование: трубы, игрушки, миски, ящики, упаковочная пленка

Наилучшие способы использования с полипропиленовыми машинами: ПЭВП очень похож на полипропилен, имеет низкую температуру плавления и легко формуется. Отличный материал для использования!

ПВХ (3): Поливинилхлорид

ПВХ токсичен и мы с ним не работаем. Чаще всего он встречается в водопроводных трубах и выделяет хлориды при нагревании — мы не рекомендуем использовать его с машинами Precious Plastic!

Свойства: изолирующий, химически инертный

Плюсы: дешевый, устойчивый к кислотам и щелочам, огнестойкий, жесткий и прочный

Минусы: перегрев вызывает деградацию, становится хрупким при температуре ниже 0°C, обесцвечивается в сильном ультрафиолетовом свете, высокая плотность для термопласта, HCL и диоксины при сжигании

Безопасность: Небезопасно — не используйте

Предупреждение ⚠️ опасные наполнители и выделение HCL и диоксинов при разложении или сжигании.

Обычное применение: Гибкий: искусственная кожа, уплотнители, оболочки кабелей, лента. Жесткие: трубы, строительные изделия, бутылки, пленка, подошвы, термоусадочные трубки.

Лучшие способы использования с полипропиленовыми машинами: не используйте его!

LDPE (4): полиэтилен низкой плотности

LDPE в основном используется для изготовления полиэтиленовой пленки, пакетов для сэндвичей, сжимаемых бутылок и пластиковых продуктовых пакетов. Обычно LDPE обычно не перерабатывается, так как он часто не маркируется, он слишком легкий и его сложнее чистить, но он довольно хорошо работает с методами драгоценного пластика. Популярный метод переработки пластиковых пакетов — глажение их в более прочный текстиль.

Свойства: химически инертный, гибкий, изолирующий

Плюсы: дешевизна, химическая стойкость и устойчивость к гидролизу, высокая ударопрочность (низкая температура), хорошая обрабатываемость

Минусы: низкая прочность на разрыв, низкая жесткость, легко горит, плохая стойкость к УФ-излучению, высокая усадка формы

Безопасность: Хорошо

Предупреждение ⚠️ Сам по себе LDPE (когда он не горит) не опасен в использовании, однако добавки могут быть опасны. Невозможно увидеть, какие добавки используются в продуктах.

Невозможно увидеть, какие добавки используются в продуктах.

Общее использование: миски, крышки, игрушки, контейнеры, пленка, бутылки, трубки, пакеты, листы

Наилучшие способы использования с полипропиленовыми машинами: LDPE часто представляет собой фольгу и не подходит для измельчения. Но его хорошо сплавлять с железом или использовать для создания мрамора.

ПП (5): Полипропилен

ПП – один из самых распространенных пластиков на рынке, он прочен и обычно выдерживает более высокие температуры. Полипропилен имеет широкий спектр применения, но постоянно используется для продуктов, которые соприкасаются с едой и напитками — тарелки, коробки для йогурта, бутылки для сиропа и т. д. ПП очень хорошо сочетается с драгоценным пластиком.

Свойства: некоторые свойства здесь

Плюсы: как ПЭ, но прочнее, наполнитель и более высокая температура и меньшая плотность, механические, термические и электрические характеристики обеспечивают низкую стоимость инженерного пластика

Минусы: более высокая стоимость, чем ПЭ, хрупкий при температуре ниже 0°C, высокая газопроницаемость, плохая стойкость к топливу, плохая стойкость к ультрафиолетовому излучению, продолжает гореть

Безопасность: Хороший

Предупреждение опасный. Невозможно увидеть, какие добавки используются в продуктах.

Невозможно увидеть, какие добавки используются в продуктах.

Общее использование: конструкционные детали, трубы, игрушки, стулья, кухонная утварь, футляры для DVD, упаковка, пленки, текстиль, ковры, веревки, сетки

Наилучшие способы использования с полипропиленовыми машинами: Хорошо работает со всеми машинами! Мы любим полипропилен!

PS (6): полистирол

PS чаще всего известен как пенополистирол, но также встречается во многих других продуктах. PS может быть переработан, но неэффективно — его переработка требует много энергии, а это означает, что мало где его принимают. Одноразовые кофейные чашки, пластиковые коробки для пищевых продуктов, пластиковые столовые приборы и упаковочный пенопласт изготавливаются из полистирола — он очень хорошо сочетается с драгоценным пластиком. Это один из наиболее токсичных видов пластика (пожалуйста, обратите особое внимание!), но в то же время он обладает прекрасными эстетическими и тактильными свойствами, поскольку он сравним со стеклом и его можно полировать.

Свойства: прозрачный, глянцевый, твердый, жесткий

Свойства: прозрачный, глянцевый, твердый, жесткий

Плюсы: дешевизна, низкая усадка при формовании, хороший изолятор, хорош при низких температурах

Минусы: Хрупкость, плохая износостойкость, плохая химическая стойкость

Безопасность: Среда

Предупреждение ⚠️ При горении полистирола может выделяться стирол (токсичен)

Общее применение: Игрушки, футляры для компакт-дисков, рассеиватели света, электрические корпуса, столовые приборы

Наилучшие способы использования с полипропиленовыми машинами: экструзия, листы, полировка (стеклоподобный материал)

MIX (7)

Этот код используется для идентификации других типов пластика, которые не относятся к другим шести типам пластика. Пластмассы, такие как. ABS, акрил или поликарбонат включены в эту категорию и могут быть трудны для вторичной переработки, однако драгоценный пластик может работать с некоторыми из них.

Свойства: Поскольку сюда входит множество различных типов пластика, свойства могут сильно различаться. Так что все зависит от того, какой это пластик. Если вы можете идентифицировать, вы можете использовать его повторно, но если он смешанный, это хаос.

Плюсы: Здесь есть несколько хороших пластиков, с которыми можно работать. АБС, ПЛА, нейлон.

Минусы: Трудно идентифицировать, так как они часто не имеют собственной этикетки. Поэтому он смешивается и становится хаотичным 🌪️

Безопасность: Трудно определить температуру плавления, особенно если он смешанный. Так что можно запросто сжечь. Значит, не так безопасно.

Предупреждение: Некоторые из перечисленных здесь типов пластика (например, поликарбонат) выделяют очень ядовитые пары. Обязательно узнайте о типе пластика, с которым вы хотите работать, и проверьте его свойства, прежде чем обрабатывать его в массе.

Обычное использование: PC (CD и DVD…), PLA (биопластики), ABS (нить для 3D-печати, игрушки, электроника…), PMMA (акриловое стекло)

Никогда не смешивайте разные виды пластика, так как это резко снизит их качество и затруднит их переработку. Более того, когда различные типы пластмасс сплавляются вместе, они склонны к фазовому разделению, подобно маслу и воде, и осаждаются слоями, что приводит к структурной слабости и снижению качества продукции.

Более того, когда различные типы пластмасс сплавляются вместе, они склонны к фазовому разделению, подобно маслу и воде, и осаждаются слоями, что приводит к структурной слабости и снижению качества продукции.

Итак, существуют разные виды пластика, и одна из причин, по которой так важно их разделять, заключается в температуре их плавления. Все они достигают жидкого состояния при разной температуре, поэтому для изготовления новых качественных изделий важно знать, при какой температуре плавится каждый пластик, а также при каких температурах можно формовать разные виды. Но не волнуйтесь — мы сделали тесты для вас! Вы можете найти больше информации о конкретных температурах плавления в разделе CREATE (глава 9).0346 Дизайн ). Но важно помнить о разных типах пластика, поэтому мы сделали этот удобный плакат для вашего рабочего места или студии.

Хотите поделиться отзывом, поговорить о пластике или узнать больше от сообщества? Отправляйтесь на канал #пластик в Discord.