Топливные брикеты из опилок своими руками – мастерим пресс для изготовления евродров. Производство из опилок топливных брикетов

Брикеты из опилок своими руками: пресс, видео производства

Содержание: [скрыть]

- Процесс производства евродров

- Выполняем брикетирование в домашних условиях

- Самодельное приспособление

- Рукодельное топливо: за и против

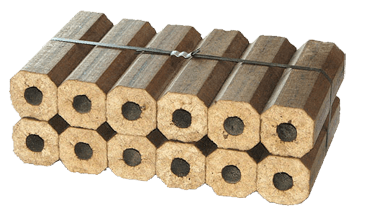

На сегодняшний день брикеты из опилок становятся отличной альтернативой обычным дровам и во многом превосходят по своим техническим и качественным характеристикам более привычный материал для обогрева дома. Они отличаются низкой зольностью, имеют компактные размеры, поэтому удобны в транспортировке и хранении, но, самое главное, топливные брикеты из опилок характеризуются высокой производительностью тепла (5 кВт/1 кг). Единственный минус брикетированного топлива – внушительная стоимость, а значит, не все могут себе позволить топить им печи.

Высокая цена евродров популяризует изготовление топливных брикетов в домашних условиях среди владельцев частных домов, тем более, если для этого имеется дешевое сырье. В данной статье будут рассмотрены технологические особенности процесса, в ходе которого вы сможете сделать топливные брикеты своими руками, без сторонней помощи.

Процесс производства евродров

Прежде чем приступить к изготовлению брикетов из опилок, необходимо разобраться с промышленной технологией, чтобы в дальнейшем соблюдать ее основные принципы. Как известно, любое производство начинается с подготовительных работ, и в данном случае они заключаются в измельчении опилок. Сюда подойдет стружка и более крупные древесные отходы, которые после дробления также как и опилки прессуются в брикеты. Затем сырье тщательно просушивают до того момента, когда уровень влажности не снизится до 10%. Помимо древесины брикеты для отопления могут включать в свой состав отходы аграрной промышленности (шелуху зерновых культур, лузгу семечек). Если брикетированный образецсостоит из угольной пыли, его лучше не использовать в быту, а отдать предпочтение растительным образцам.

После измельчения и сушки осуществляется основной этап производства – прессование опилок, для чего потребуется брикетировочный пресс или экструдер, здесь все зависит от выбранного метода формовки топлива. Стоит отметить, что и экструзия и прессование подразумевают усиленное сдавливание исходного сырья с целью получения связующего вещества лигнина – природного компонента, выделяемого из древесины. Именно лигнин заменяет клеящие составы, сохраняя экологическую чистоту топлива. Если говорить более подробно о вышеназванных способах сдавливания, то при первом методе пресс гидравлический для брикетирования развивает усилие около 500 Бар, отчего происходит самопроизвольный разогрев сырья, и опилка сбивается в плотный прямоугольный кирпичик.

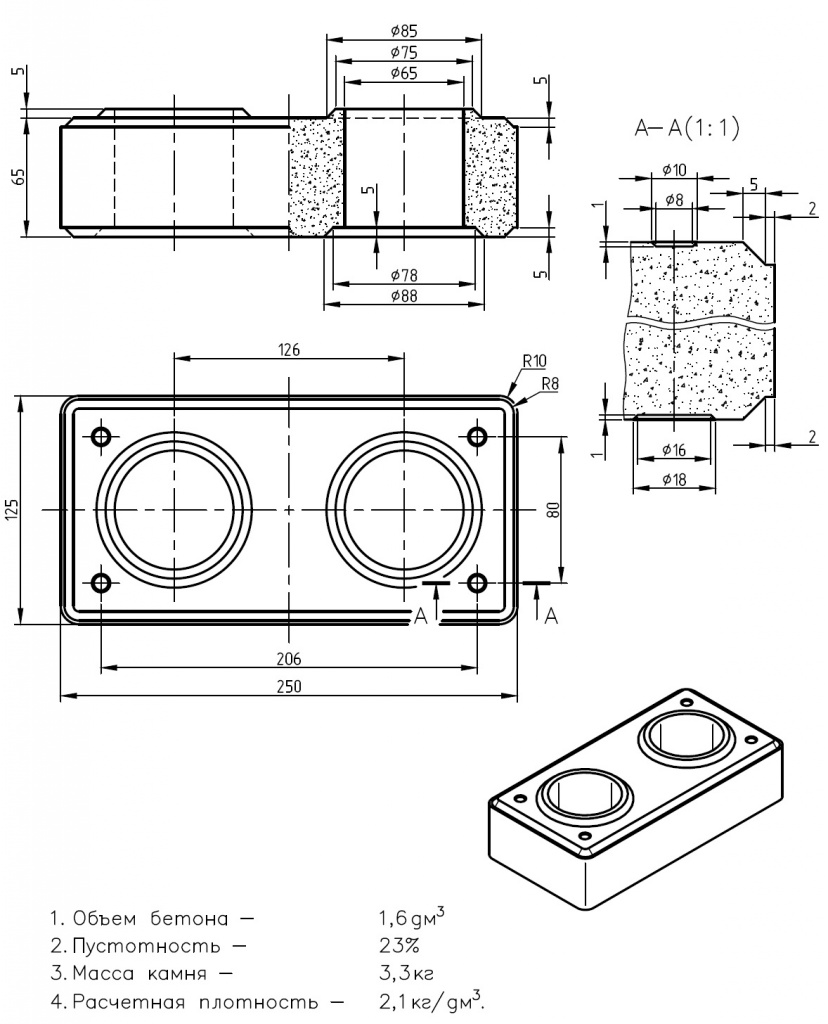

Экструзийная технология производства в какой-то мере схожа с работой мясорубки. Здесь задействована аналогичная схема работы, когда исходный материал поступает в загрузочный бункер и при помощи шнека проталкивается в зауженный конический канал, вследствие чего выполняется уплотнение, при этом шнековый пресс для производства топливных брикетов выдает колоссальное усилие в 800 – 1000 Бар. В итоге производители получают шестигранный брикет из опилок, дополнительно прошедший обработку под высокими температурами и порезанный на сегменты равного калибра. Ниже размещен чертеж, показывающий конструкцию шнекового агрегата в разрезе.

Выполняем брикетирование в домашних условиях

Естественно, совершать покупку пресса для производства топливных брикетов в домашних условиях не совсем разумно даже при наличии подручного сырья, так как это приобретение вряд ли окупится, если только не наладить продажу готового продукта. Отсюда можно сделать выводы, что без профессионального агрегата невозможно выдержать промышленную технологию и получить лигнин, служащий связующим элементом. Но домашние умельцы все же нашли способ использовать отходы древесного производства чтобы наладить производство брикетов без затрат на дорогое оборудование, введя в опилочный состав различные вяжущие ингредиенты:

- дешевый клей для обоев;

- глину;

- бумагу.

Чтобы не приобретать профессиональное оборудование для сушки и прессовки стружки, в бытовых условиях применяется более доступная технология. Для этого древесные отходы вымачивают в воде и соединяют с глиной в пропорции 1:10. Вместо глины можно добавлять размокший картон или клеевой состав для обоев.

После тщательного смешивания полученную массу закладывают в форму самодельного станка для производства брикетов из опилок и крепко сжимают руками. Сформированные кирпичики достают из формы и отправляют на просушку, которая осуществляется в естественных условиях на улице. Такую процедуру можно проделывать с листьями, соломой, шелухой из семечек подсолнечника, да и вообще, с любыми отходами натурального происхождения.

Самодельное приспособление

Конструкция простого пресса для опилок включает в себя механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину, после чего вручную закручивается винт и создается давление. Сделать такое приспособление не сложно, здесь не нужна мудреная схема или чертежи, достаточно взглянуть на рисунок.

Сразу оговоримся, что винтовой прибор не может похвастаться высокой производительностью, к тому же работа с ним требует много времени, потраченного на загрузку формы и закручивание винта. Также в данном случае не совсем удобно извлекать сформированный брикет из формы. Отличной альтернативой представленному образцу может послужить самодельный пресс для брикетов, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала, при помощи которого форма освобождается гораздо легче. Чтобы оптимизировать производственный процесс, нередко оборудуют станину не одной, а двумя формами.

Существует и более усовершенствованный вид механизированного оборудования для производства брикетов из опилок, которое собирают в бытовых условиях опытные мастера. Так, домашний мини пресс для топливных брикетов сделанный своими руками,может комплектоваться не ручным, а гидравлическим домкратом, что позволяет существенно увеличить производство топлива. Конечно же, чтобы собрать такой брикетировщик, требуются определенные навыки, и по времени он будет делаться немало, однако результат будет получше. Но и здесь не стоит рассчитывать на обеспечение давления, необходимого для «выжимки» лигнина, поэтому без дополнительных связующих компонентов обойтись не получится.

Несмотря на то, что сделать хороший станок очень даже непросто, ведь каждая деталь должна создаваться щепетильно и аккуратно, немало увлеченных людей все же добиваются успеха в этом деле, правда, мастера жалуются на затратность проекта из-за высокой стоимости стали и дорогих деталей шнека.

Рукодельное топливо: за и против

Очевидно, что у такого топлива есть свои поклонники, и, как правило, это люди, владеющие лесопилками или столярными мастерскими, где осуществляется обработка древесины, и остаются отходы производства в виде опилок или стружки. Обычная не спрессованная стружка вряд ли подойдет для отопительных целей, так как она очень быстро сгорает, не производит достаточного количества тепла, да и не все котлы могут функционировать на отходах мелкой фракции из-за их просыпания в зольник.

Для сжигания опилок подходят разве что шахтные котлы или оборудование с верхним способом горения. Покупать или мастерить такие сложные и недешевые приспособления ради малоэффективных древесных отходов не имеет смысла, проще создать пресс для производства брикетов, сделанный своими руками, но и здесь не все так однозначно. Рассмотрев все возможные варианты и, взвесив «за» и «против», очевидно, что очень выгодным такое мероприятие назвать вряд ли удастся по нескольким причинам.

Во-первых, покупать профессиональный пресс для изготовления топливных брикетов абсолютно не выгодно. Готовые евродрова обойдутся на порядок дешевле даже с учетом ежегодных закупок. Во-вторых, соорудив пресс для брикетирования опилок самостоятельно, качество готового материала будет куда ниже покупного, а времени на такой процесс уйдет немало.

В заключение хотелось бы отметить, что производство топливных брикетов из опилок дома не стоит внедрять исключительно с целью получения выгоды, это вряд ли получится. К тому же придется потратить уйму времени на рабочий процесс, оборудовать места для сушки заготовок и складирования топлива, а если еще и покупать опилки, то вообще затея по изготовлению брикетов из опилок своими руками теряет всякий смысл. Однако если вы не стеснены во времени, постоянно сталкиваетесь с излишками отходов, обрабатывая древесный материал, и любите экспериментировать, то попробуйте сделать топливные брикеты самостоятельно так, как это показано на видео ниже.

derevo-s.ru

ВСЕ ПРО ОПИЛКИ: Производство брикетов из опилок

Понятие топливных брикетов и технология их производства пришли к нам из Европы, недаром они получили свое первое название – евродрова. Оно относится к топливу цилиндрической формы, внешне схожему с поленьями. Но есть и другое – прямоугольной формы, причем производятся эти виды разными способами. Сырье, из которого изготавливают брикеты – это отходы деревообработки. По этой причине производство брикетов из опилок весьма актуально для стран постсоветского пространства, где стружку и разные отходы раньше просто выбрасывали. О достоинствах подобного твердого топлива и способах его изготовления и будет рассказано в данном материале.

Прессованные отходы древесины обладают многими достоинствами по сравнению даже с теми же дровами:

Затраты различных видов топлива для выработки одинакового количества теплоты показаны на сравнительной диаграмме:

Топливные брикеты, сделанные из опилок и других отходов деревообработки, применяются не только для сжигания в топках отопительных котлов и печей. Таким горючим замечательно топить баню, так как брикеты в состоянии обеспечить хороший жар, а это как раз то, что нужно для парной. Также горючее удобно брать с собой для приготовления шашлыков или барбекю в любое место, где проблематично разжиться дровами. Одного мешка брикетов хватит, чтобы целый день кормить большую компанию. А еще длительность горения этого топлива делает его привлекательным для протапливания каминов.

Как производятся брикеты?

Невзирая на то, что существуют 2 способа брикетирования опилок, подготовительные этапы остаются в обоих случаях одинаковыми. Они заключаются в:- сортировке сырья;

- дроблении;

- сушке.

Способы формовки брикетов

Способов брикетирования существует всего 2, но оба они основаны на принципе выделения из древесины природного вещества – лигнина, которое и является связующим для всей массы. Никаких других связующих веществ технологией не предусматривается. Итак, производство топливных брикетов из опилок выполняется следующими способами:- Сжатием сырья на ударных или гидравлических прессах с минимальным давлением 30 МПа.

- Продавливанием опилочной массы сквозь отверстия определенного размера с усилием свыше 40 МПа (экструзия).

Производство брикет в домашних условиях

О таком методе брикетирования нельзя не сказать, потому что им занимается много людей, имеющих в распоряжении опилки. Принцип диаметрально противоположен изложенной выше технологии, так как сырье вместо просушивания, наоборот, замачивается. Предварительно в него добавляется вяжущее, обычно – глина. После тщательного перемешивания раствор прессуется вручную на станке. Такие прессы изготавливаются многими умельцами в домашних условиях. После формования изделие просушивается, но в нем все равно остается много влаги, не то что в заводских брикетах. Поэтому их теплота сгорания и плотность приблизительно равны обычным дровам. Тем не менее люди пользуются таким способом и успешно жгут самодельные брикеты из опилок в своих котлах.Технология производства топливных брикетов из отходов деревообработки достаточно проста, а вот оборудование, что в ней участвует – дорогое и громоздкое. Максимум, что может себе позволить домовладелец, — это небольшой бюджетный экструдер, из-за чего люди стараются решить проблемы отопления более дешевым путем.

opilkiland.blogspot.com

Что нужно для изготовления брикетов из опилок

Брикеты для топлива являются альтернативным вариантом угля и дров. Правильность формы и одинаковые размеры этого типа отопления стали поводом для того, что данный материал получил название – «евродрова».

Такие брикеты используют в каминах, печках, котле и в любом другом отопительном агрегате, действующем на твердых видах топливного материала.

Что используется для изготовления

Для изготовления данного продукта для отопления применяют рисовую или гречневую шелуху, и семечки. Также берут в работу недорогостоящие материалы, такие, как солома, торф, тырса.

Наиболее популярный вид сырья — это древесные опилки. Говоря о производстве сразу нужно отметить то, что технология изготовления не предусматривает применения клеящих или связующих смесей.

Прочность материал набирает из-за сильного прессования и максимальной сушки. При сгорании брикеты не выделяют вредных для человеческого здоровья элементов.

Преимущества и минусы

Преимущества:

- Очень важное достоинство данного вида перед дровами – это более высокая температура горения. Это объясняется низкой влажностью брикетов и более высокой плотностью.

- Брикеты занимают на много меньше места, чем дрова.

- Горят более равномерно и дольше.

- Производится данный вид из отходов, а это не приносит разрушения окружающей экологии.

- Из-за невысокой влажности брикеты выделяют меньше сажи и не так засоряют дымоотводы.

Несмотря на внушительный ряд достоинств, этот топливный материал имеет некоторые минусы:

- Цена. Ошибочно полагают, что стоимость брикетов намного выше, если сравнивать их с дровами. Но, к этому вопросу необходимо подходить со стороны подсчета единицы тепла, которая от них получается. И с этой точки зрения использовать брикеты намного выгоднее.

- Плохая устойчивость к воздействию влаги. Эти материалы необходимо хранить в сухом месте. Под воздействием влаги они рассыпаются.

- Некачественный сырьевой материал. При производстве недобросовестные изготовители не всегда берут в работу сырье нужного качества. А мягкая порода дерева, прогнившая и обработанная химикатами древесина, может увеличить объем, но снижает качество конечного продукта.

Формы

Брикеты пини-кейВыделяю три основных формы этого материала:

Отличаются эти виды между собою только по показателю плотности, а химический состав и показатель теплотворности у них у всех одинаковый.

Особенности технологии

Говоря об этом производстве, необходимо отметить тот факт, что изготовление этого экологичного и высокоэффективного вида топлива их древесных отходов – это благородное и прибыльное дело.

Потому, что оно решает вопрос утилизации ненужных отходов и приносит хорошую прибыль производителям. Такой станок, как шнековый пресс, известен уже давно, его технологию знали еще в 19 веке.

Прессовка выполняется в экструдере путем четкого создания формы. Оборудование для данного вида работ не очень сложное. В граненной фильере исходный материал придавливает вращающийся шнек.

Связующим элементом при процессе является лигнин, который присутствует в исходном материале. Спекание выполняется без перерыва при температуре от 170 до 220 градусов. Эти показатели выставляют в зависимости от используемого материала.

Важно знать: для всех типов сырья действует одно важное правило. Самый оптимальный показатель влажности нужно равнять к 8%. Успешное прессование считается при показателях влажности не менее 5%, и не более 12%.

Сам процесс не такой производительный, как аналогичная работа с гранулами, но куда продуктивнее, если сравнить его с производством на аппаратах с периодическим функционированием.

Отличие процессов изготовления брикетов и гранул

При изготовлении гранул порода дерева играет важную роль, а в случае с брикетами это не имеет значения.

Но для улучшения самого процесса нежелательно одновременно работать с несколькими видами древесины. Самая высокая продуктивность достигается при работе с твердыми породами деревьев.

Брикеты прессуют из стружки, которая немного превышает фракцию в 3 мм. Стружка отлично прессуется из-за того, что она характеризуется хорошей сминаемостью.

Совет специалиста: для качественной работы не рекомендуют перемешивать опилки и стружку. Также не следует брать в работу сырье, загрязненное землей или песком. Такой материал быстро изнашивает формообразующий инструмент.

Идея изготовления биотоплива из отходов дерева за последнее время овладела умами всех, кто связан переработкой древесины. Дело в том, что ресурсы используемых полезных ископаемых не столь велики.

По оценкам экспертов их может хватить на 100-150 лет. В таких условиях поиски альтернативных материалов стали очень актуальными, прибыльными и своевременными. Таким материалам, как пеллеты и брикеты пророчат большое будущее, и называют их очень перспективными видами топлива нового поколения.

Как сделать пресс для брикетов из опилок, смотрите в следующем видео:

Оцените статью: Поделитесь с друзьями!teplo.guru

Станок для производства топливных брикетов

Содержание статьи:

Топливные брикеты — это достаточно популярный вид топлива. Производить их можно в небольших цехах и на крупных производствах в качестве дополнительного источника дохода. Чаще всего их изготавливают на деревообрабатывающих производствах, где постоянно образуются опилки. Такая утилизация выгодна и с финансовой, и с экологической точек зрения.

Свойства топливных брикетов

евродрова — топливные брикеты

Топливные брикеты представляют собой 4-х или 6-гранный брус со сквозным отверстием для отвода дыма по центру. Диаметр от 50 до 75 мм, диаметр отверстия около 20 мм. Длина от 10 до 30 см. Плотность их может доходить до 1200 кг на кубометр при содержании золы менее 1%.

Топливные брикеты горят в 3,5-4 раза дольше, нежели дрова. А по теплотворности изделия из лузги равны каменному углю (до 5200 килокалорий в килограмме), опилочных чуть ниже — 4200 ккал\кг. При этом содержание золы в угле доходит до 20%, в брикетах не более 3%. Поэтому они очень удобны для растапливания каминов, европечей.

Станки и оборудование

Чтобы биологические отходы перерабатывались максимально эффективно, создано специальное оборудование. При производстве в качестве сырья используются опилки, солома, лузга подсолнечника, сухая трава бобовых, масличных культур. Конечный продукт переработки — непрерывный брикет, называемый евродровами.

Как правило, оборудование для изготовления брикетов достаточно компактно, созданы даже контейнерные заводы: все необходимое сосредоточено в одном контейнере на колесах.

Топливные брикеты производятся на следующих типах оборудования:

- сушилки. Чтобы обезводить различные типы сырья, требуются разные виды сушилок;

- дробилки. Чаще используются дробилки молоткового типа;

- грануляторы;

- аппараты для брикетирования: это может быть производственная линия или отдельные станки для переработки опилок или соломы.

Выбор оборудования для брикетирования очень велик. Самые производительные и функциональные — линии, которые выполняют все операции по обработке сырья и изготовлению конечного продукта.

В зависимости от объемов производства и состава сырья можно подобрать подходящий вид станков.

- Сырье: небольшие объемы сухой стружки и опилок. Брикеты RUF изготавливаются с помощью пресса. Это топливные блоки хорошего качества, которые можно продавать как внутри страны, так и за рубежом. Станки такого типа производятся в Дании, они довольно дороги, очень производительны и обладают высоким ресурсом. Аналоги RUF-прессов выпускают в Прибалтике, они немного дешевле.

- Сырье: небольшие объемы сырой щепы, опилок и стружки. Чтобы из такого сырья изготовить топливные брикеты, необходимо его подготовить: высушить и подробить, после чего прессовать. Понадобятся: сушилка, измельчитель, пресс.

- Сырье: много влажных отходов деревообработки. Выгоднее всего приобрести полную линию по изготовлению топливных брикетов. Пресс необходим высокопроизводительный. Значительно повышается эффективность производства, если к одному прессу взять пару сушилок.

Калибратор сырья

завод-контейнер по производству топливных брикетов

Он необходим для отсеивания слишком крупных частиц (больше 5 мм) на дробилку. Сырье подходящего размера подается на транспортер и оттуда в сушилку. Наиболее удобны шнековые транспортеры производительность их может быть от 1,5 до 10 кубометров сырья в час.

Сушилки

Влажность сырья — это один из важнейших параметров для получения качественных брикетов. Для ее измерения используются электронные влагомеры. Для обезвоживания торфа и отходов деревообработки на производстве широко используют аэродинамические сушилки — диспергаторы. Диспергаторы удобны тем, что высушивание происходит за счет горячего дыма, который подается в камеру. Сушилка состоит из воздуховодов, вентилятора, циклонов, приемника, теплогенератора.

Топочная камера обычно возводится из кирпича. Для поддержания температуры устанавливается термодатчик. Производительность сушилок может быть от 100 до 300 кг сырья в час.

Прессы

пресс-экструдер

В производстве используются универсальные брикетирующие прессы для различных видов деревообрабатывающей и пищевой промышленности (шелухи и лузги семян и зерна, опилок). Обрабатывают сырье влажностью от 8 до 12%, с размером частиц не более 5 мм. Для разделения бруса в прессе предусмотрен нож. Обороты шнека регулируются. Кроме этого, существует система термодатчиков. Прессы экструдеры работают при температуре воздуха выше 5 градусов Цельсия.

Под высоким давлением и температурой +200-350 градусов Цельсия сырье прессуется шнеком. В качестве связующего компонента выступает натуральное вещество — лигнин, который присутствует в сырье. При высоких температурах поверхность готовых блоков оплавляется, становится прочной. Поэтому они выдерживают транспортировку, хранение.

В процессе работы пресса выделяются вредные газы, которые отводятся с помощью вытяжки. Ее конструкция содержит: воздуховоды, зонт, вентилятор, короб из металла. Диаметр воздуховодов подбирается в зависимости от местных особенностей.

Дополнительные устройства

Использование дополнительных механизмов при изготовлении топливных брикетов значительно повышает производительность, уменьшает процент использования ручного труда:

- ленточные или шнековые транспортеры для подачи сырья в сушилку и дозатор;

- накопительный бункер с дозаторами и ворошителем;

- постоянные магниты для улавливания металлических примесей;

- вибрационный сортировщик;

- страппинг-автомат для упаковки.

Работа линии по производству топливных брикетов Pini-Kay в видеоролике:

stanokgid.ru

Производство топливных брикетов в домашних условиях | В домашних условиях

» В домашних условиях

» В домашних условиях

Самостоятельно производство топливных брикетов евродров

На рынке евро топлива достаточно много фирм, реализующих свою продукцию по достаточно низкой цене. Но, зачем что-то покупать, когда это можно сделать евродрова своими руками. Топливные брикеты вполне можно сделать самостоятельно в домашних условиях, обеспечив себе не только прекрасное, экологически чистое топливо на зиму, но еще и избавиться от опилок, веточек и прочего горючего мусора. Евродрова можно изготовить из любого достаточно измельченного материала уже не нужного в хозяйстве, например из опилок, щепы, соломы, шелухи и прочего. В роли связующего компонента можно использовать самую обыкновенную глину. Рассчитывать материал нужно в пропорции 1 килограмм глины на 10 килограмм самого материала.

Для того, что бы было удобнее складировать брикеты, им можно придать определенную форму, для этого можно сделать самодельные формочки-ячейки из досок. Сам процесс приготовления будет выглядеть примерно так. Берем емкость достаточного размера, ссыпаем в него заготовленный материал и глину, и, столько воды, что бы масса могла легко лепиться. Теперь осталось или залить массу в заготовленные ячейки, или просто слепить, стараемся хорошо спрессовать, и, оставляем сушиться на солнце. Для увеличения прочности брикета, нужно обложить каждую заготовку бумагой или ветошью и прессовать все вместе.

Как делать брикеты из опилок

Содержание:

На фоне других видов твердого топлива брикеты из отходов деревообработки выглядят не слишком популярными. Это можно объяснить наличием более доступных в плане стоимости дров, притом, что способ сжигания тех и других одинаков. Однако, списывать со счетов данное топливо не стоит, так как оно имеет массу достоинств. Некоторые домовладельцы, оценившие эти преимущества в полной мере, даже начали изготавливать топливные брикеты своими руками. Мы же рассмотрим, как это делается и стоит ли игра свеч.

Общая информация о брикетах

Сырьем для данного вида биотоплива являются мелкие древесные отходы, в основном опилки. Конечно, их можно жечь и так, но это не очень удобно, топлива уходит много и оно быстро прогорает. А все потому что плотность древесной массы невелика, куда больше тепла получится, если сырье предварительно спрессовать. В этом и заключается технология производства брикет.

Помимо древесины в брикетах используются и другие виды сырья, например, солома или каменный уголь. Но поскольку технология изготовления несколько отличается, то ее рассмотрение – вопрос отдельной темы.

Вначале происходит переработка опилок и других отходов, их измельчение и просушивание. Влажность сырья перед прессованием должна находиться в пределах 6—16%, что и обеспечивает сушильное оборудование. Затем идет собственно изготовление топлива, что производится двумя способами:

- с помощью гидравлического пресса сырье формуется в брикеты прямоугольной или цилиндрической формы. Процесс проходит при давлении от 30 до 60 МПа и высокой температуре

- методом экструзии на шнековом прессе из готовой смеси выдавливается брикет 4-х или 6-гранной формы под давлением около 100 МПа. Изделие проходит термическую обработку.

Следует отметить, что производство топливных брикетов из опилок не предусматривает добавления в состав смеси связующих компонентов. Под воздействием высокого давления и температуры частицы склеиваются лигнином, он содержится в любой древесине. В результате получаются «кирпичики» или «колбаски», чья теплотворная способность составляет до 5 кВт/кг. Производственный процесс показан на видео:

Примечание. Такую же теплоту сгорания имеют пеллеты, да еще некоторые марки углей. Ниже представлена сравнительная диаграмма, где показан расход разных энергоносителей для выделения одного количества теплоты:

Оборудование для производства брикетов

Прессовое и сушильное оборудование, представляющее собой технологическую линию по производству брикет, в домашних условиях недоступно из-за своей высокой стоимости и габаритов. Домашние мастера используют самодельные станки, позволяющие отформовать смесь для топливных брикетов в кирпичики или «шайбы». Главные элементы подобной установки – это механизм, создающий давление, и сама форма. Как их объединить в одно целое – решать вам, вариантов существует множество.

На данный момент самодельный пресс для брикетов изготавливается домашними умельцами в 3 исполнениях:

- с ручным приводом

- с применением домкратов

- с гидравлическим приводом.

Первый вариант самый простой. Из металлической профильной трубы на сварке выполняется рама, которая для удобства может прикрепляться к стене дома или сарая. В нижней части рамы неподвижно устанавливается форма круглой или прямоугольной конфигурации, а сверху на шарнире крепится длинный рычаг. К нему присоединяется нажимной элемент, входящий внутрь формы с небольшим зазором.

Второй и третий варианты отличаются тем, что пресс для опилок механизирован домкратом либо гидроприводом, устанавливаемым вместо рычага. Для того чтобы во время прессования из формы могла вытекать вода, в ее донной части делается несколько небольших отверстий. Конструкция такого станка показана на видео:

Как делать брикеты?

Технологический процесс, применяемый на производстве, в домашних условиях осуществить невозможно. Причина – отсутствие прессового или экструзионного оборудования, способного создать давление хотя бы 30 МПа. Без этого нельзя выделить из древесины лигнин и самодельные брикеты не спрессуются. Выход простой: надо добавить связующее вещество, в качестве которого выступает обычная глина. Ее смешивают с опилками в пропорции 1:10 по массе (1 кг глины на 10 кг отходов), разбавляют водой и тщательно перемешивают.

Получившимся составом наполняют форму и приводят в действие механизм. Если изготовление топливных брикетов производится ручным способом, то необходимо приложить максимальное усилие и держать рычаг до тех пор, пока не сбежит вода. Затем изделие аккуратно извлекается и размещается на площадке под открытым солнцем для просушки. Можно снова приступать к заполнению формы и выдавливанию следующего «кирпича».

Стоит ли делать брикеты в домашних условиях?

В реальной жизни топливные брикеты из опилок, сделанные своими руками, получаются не совсем такими, как это преподносится некоторыми интернет-ресурсами. Это заставляет сомневаться в целесообразности всего предприятия, и вот почему:

- на красочных видеороликах из интернета процесс выглядит просто и легко. В действительности это тяжкий труд, чтобы заготовить нужное количество топлива на сезон, надо затратить немало времени и физических усилий

- теплота, выделяемая самодельными брикетами при сжигании, гораздо ниже, чем у заводских изделий. Все дело в недостаточной плотности «кирпичей», так как домашние приспособления не могут обеспечить требуемое давление прессования

- просушивание на солнце не может сравниться с промышленными сушилками, поэтому в топливе содержится влага, влияющая на теплотворную способность

- самодельное топливо из опилок содержит глину, что не сжигается в топке котла. Значит, золы будет оставаться больше.

Заключение

Самодельные брикеты позволят достичь двух вещей: исключить мусор и пыль в доме от опилок и избавиться от частых загрузок топки традиционного котла или печи. Когда есть достаточное количество отходов деревообработки и вы желаете использовать их в качестве топлива, необязательно затевать столь трудоемкий процесс. Понятно, что интервал между засыпками топлива в теплогенератор хочется увеличить. Но есть и другой выход, например, котел на опилках продолжительного горения, который при желании можно изготовить самостоятельно. Решение принимать вам.

Как изготавливать топливные брикеты в домашних условиях

Как делаются топливные брикеты (видео)

Вопрос о том, можно ли самостоятельно изготовить топливные брикеты, с каждым днем получает все большую популярность у владельцев загородных домов. Впрочем, народные умельцы не остались в стороне и смогли придумать, как из ненужных материалов изготовить вид топлива для отопления дачи, гаража, сарая или теплицы. Для этих целей могут использоваться ветки, бумага, картон, опилки и т.д. Впрочем, подойдет любой другой подручный материал, который перед этим нужно измельчить. Для измельчения же, в свою очередь может быть использовано различное оборудование.

Топливные брикеты можно делать в любой форме, удобной для сушки.

Плюсы топливных брикетов

- Топливо может использоваться не только для твердотопливных приборов, но также для печей и каминов. В промышленности для изготовления топливным брикетов используются: древесный уголь, отходы деревообработки, солома, различная шелуха, торф Высокое КПД данного вида топлива выступает его наибольшим преимуществом Экологичность Брикеты по сравнению с древесиной меньше дымят, быстрее разгораются вследствие чего влажность в воздухе не увеличивается В процессе горения не возникает искр, и сохраняется определенная температура Удобство хранения и транспортировки благодаря особой форме брикетов.

Преимущества изготовления брикетов самостоятельно

- Отопления помещения, правда, чаще всего, как дополнительный источник отопления, поскольку для отопления помещения в холодное время года нужно достаточно большое количество топлива Экономия, ввиду того, что брикеты обойдутся вам практически бесплатно Для брикетов можно использовать различный старый хлам, который вы никак не могли отправить на свалку.

Качество топливных брикетов напрямую зависит от измельчителя,

через который прогоняется сырьё..

Необходимое оборудование для изготовления топливных брикетов

- Оборудования для измельчения сырья Комплекс для сушки Пресс (шнековый, гидравлический или механический) Правда, если вы собираетесь изготавливать брикеты в домашних условиях, сушильный комплекс вам не понадобиться, ввиду того, что их можно будет сушить естественным путем Коробка с одинаковыми ячейками, в которую будет засыпаться сырье.

Следующим важным этапом является подбор помещения, в котором будет размещаться производство. К выбору следует подойти с учетом того, что в помещении будет находиться не только оборудование, но и также сырье и готовая продукция. Масштабы планируемого производства коренным образом влияют на площадь такого помещения. Например, для прессования потребуется самое малое 55-60 м 2. Очень важным в процессе обустройства помещения является соблюдение правил пожарной безопасности и наличия хорошей вентиляции. Также следует обращать внимание на надежность электросетей.

Как подготовить сырье

Данный этап по праву относится к приоритетным, поскольку от правильности его выполнения зависит конечный результат. Для этих целей вам понадобятся: вода, древесные или другие отходы, глина для придания формы брикетам.

Процесс формировки брикетов

Первым делом вам нужно будет взять сырье и перемешать его с сухой глиной. Приблизительное соотношение будет 10:1, на 1 кг отходов потребуется 100 гр. глины. В эту смесь нужно добавить немного воды и все тщательно перемешать, обратите внимание на то чтобы смесь не была чересчур жидкой или густой, поскольку она должна лепиться. На плотность изделия влияет количество добавленной воды, поэтому, если ее будет много, брикеты будут долго сохнуть. Для улучшения горючести в смесь можно добавить небольшое количество порезанной бумаги.

Если Вы не располагаете сушилкой, то брикеты могут сохнуть

естественным путём - под солнцем.

На ночь рекомендуется брикеты накрывать полиэтиленом.

Далее следует взять заранее подготовленные формочки и засыпать в них смесь, после чего тщательно спрессовать для того чтобы с них вышло максимальное количество жидкости. Далее следует оставить их на некоторое время. После этого нужно будет просушить изделия. В идеале для этих целей следует использовать топку, правда, если нет такой возможности, можно сушить их и на солнце. Обратите внимание на то чтобы брикеты были полностью сухими, в противном случае, они не только будут плохо гореть, но и будут крошиться, по причине не высокой прочности.

Лучше всего будет для увеличения прочности в процессе сушки обложить изделия сухими листьями или же бумагой. После полного высыхания брикетов, их следует переместить в нужное место и использовать по надобности.

Возникает вполне логичный вопрос касательно того, нужно ли сдавать макулатуру или же лучше использовать старую бумага на изготовления брикетов. Однозначного ответа на него, увы, невозможно дать, поскольку здесь не все так просто. Безусловно, бумага замечательно горит, и после нее остается очень мало пепла. Кроме того, в процессе горения она выдает большое количество тепловой энергии. Однако, вам нужно будет как-то эту бумагу измельчать на куски размером в 20х20 миллиметров, что и представляет сложность. Как правило, для этих целей используется комбайн. После этого, бумагу нужно будет залить теплой водой и подождать пока не появится жижа. Далее нужно будет остатки воды удалить, а раствор залить в формочки. После того, как в них не останется жидкости брикеты следует извлечь из формочек и просушить на открытом воздухе. Для лучшей связки бумаги в раствор следует добавлять крахмал.

Впрочем, кроме бумаги древесной стружки для производства брикетов могут использоваться и другие материалы: лузга, хвоя и т.д. Правда, если хвоя будет очень крупной ее придется измельчать обычными ножницами, а это достаточно сложно. Касательно же лузги от семечек, так ее очень любят мыши, поэтому будьте готовы к тому, что изрядное количество продукции будет изгрызено на этапе хранения.

Как делаются топливные брикеты (видео)

В промышленности используется один из трех способов:

- Гидравлическими прессами при высоком давлении (изделия имеют форму кирпичей) Шнековым прессом с высоким давлением и термальной обработке (изделия в виде пустого многогранника) Механическим или гидравлическим прессом (изделия в виде цилиндра).

Фото: mostviewsvideo.com, biomass-briquette.com, skelbiu.lt

Источники: http://rufruf.ru/kak_sdelatb_eurodrova/, http://cotlix.com/kak-delat-brikety-iz-opilok, http://www.ktovdome.ru/68/481/16919.html

Комментариев пока нет!restart24.ru

Как изготавливать брикеты из опилок

Способы производства брикета из опилок

Брикеты из древесных отходов обладают всеми наилучшими качествами, когда они изготавливаются промышленным способом. Понятно, что скорое прогорание опилок обусловлено их мелкой фракцией и малой плотностью, быстрее их вспыхивает лишь сухая солома да порох. Чтобы эти недостатки устранить, мелкую древесину надо хорошенько спрессовать, что возможно лишь в заводских условиях. Качественный брикет имеет плотность порядка 1000 кг/м3, при этом его теплотворная способность составляет около 5 кВт/кг. Остаток золы – не более 1.5%, а влажность – не выше 12%. Таких характеристик добиваются на производстве двумя способами:- Уплотнением сырья гидравлическим или механическим прессом, на выходе получаются прямоугольные «кирпичики».

- Методом экструзии на шнековом прессе, изделия выходят цилиндрической формы в виде «колбасок».

Технология изготовления брикет

Технологический процесс брикетирования выполняется в следующем порядке:- измельчение;

- сушка;

- прессование;

- упаковка.

Следующий этап производства топливных брикетов – сушка сырья. Это самая энергоемкая часть технологического процесса, но в то же время очень важная. Теплота сгорания будущих изделий очень зависит от количества содержащейся в них влаги, чем ее меньше, тем лучше. Удаление влаги – задача для сушильных машин, они бывают аэродинамического или барабанного типа.

После просушивания опилки пневмотранспортом либо вручную подаются на формовку. Здесь гидравлический пресс уплотняет сырье с силой не менее 30 МПа, причем в массу не добавляется никаких связующих веществ. Сцепление меж частицами появляется за счет природного древесного клея – лигнина. Он выделяется при сильном сжатии опилок, сопровождающемся повышенной температурой.

Второй способ изготовления – экструзия измельченных и просушенных отходов. Суть его в том, что шнек с усилием порядка 40 МПа продавливает сырьевую массу сквозь несколько калиброванных отверстий, таким образом формируя на выходе брикеты цилиндрической формы. Шнековые экструдеры для изготовления брикетов из опилок имеют более высокую производительность, нежели гидравлические или механические прессы. Далее, изделия подаются на упаковку, после чего отправляются на склад.

Брикеты из опилок своими руками – насколько это реально?

Как показывает практика, изготовление топливных брикетов из древесных опилок в домашних условиях вполне реально. Другое дело, что качество горючего будет напрямую зависеть от финансовых вложений в технологическое оборудование – самодельное либо заводской готовности. Если пользоваться методом, описанным на многих интернет-ресурсах, с применением ручного пресса, то качество выйдет весьма сомнительным. Чтобы прояснить вопрос, рассмотрим, как сделать брикеты из опилок с минимальными затратами на оборудование. Для начала потребуется ручной пресс – его надо купить или сделать самостоятельно. Имея такой станок, домашние умельцы готовят смесь из опилок и глины в соотношении 10:1, добавляют воду и тщательно перемешивают. Глина здесь играет роль связующего, ведь с помощью ручного пресса не выйдет создать и десятой доли от необходимого давления. Это значит, что лигнина для связки частиц не будет, его место и займет глина.Смесь закладывают в пресс вручную и нажимают рычаг, выжидают, пока стечет вода. Брикет достают из формы и кладут сушиться под солнцем, на этом процесс окончен. А результат его такой:

- плотность изделия невысокая;

- сушка на воздухе не позволит снизить влажность топлива хотя бы до 20%;

- зольность брикета из опилок повышена из-за наличия глины.

Как сырье для брикетирования древесные опилки – один из лучших материалов. Брикеты горят дольше, чем дерево, и теплоты выделяют больше. Что касается самодельных брикет, то их решение об их производстве в домашних условиях – за домовладельцем. При отсутствии других вариантов можно сжигать отходы в печи и таким способом.

opilkiland.blogspot.com

- Производство удобрений

- Бар открыть

- Как открыть пельменную с нуля

- Себестоимость бургера

- Лего кирпич состав смеси для изготовления

- Как открыть в частном доме гостиницу в

- Изготовление топливных брикетов

- Производство лего

- Станок для производства носков

- Технология приготовления творога

- Технология натяжных потолков

© 2005-2018, Национальный Экспертный Совет по Качеству.