Основы технологии производства рукавных полиэтиленовых пленок (стр. 1 из 2). Производство пленки

Производство полиэтиленовой пленки: оборудование, видео

Затраты быстро окупятся, если правильно организовать производство полиэтиленовой пленки. Это одно из самых разумных решений для начинающего бизнесмена. Полиэтиленовая продукция была и остается востребованной, и доход с продаж не зависит от сезона.

Содержание статьи:

Организация помещения для производства

Производство полимерной пленки сопровождается опасными выбросами в атмосферу и классифицируется как вредное. И при его организации следует учитывать специальные требования.

Основные требования

Предприятие следует располагать в промышленной зоне. Помещение должно отапливаться и иметь принудительную систему вентиляции. Водоснабжение обязательно, его потребление может возрасти при использовании специальных устройств переработки. Для бесперебойной работы линии понадобится трехфазное электроподключение (380 В) и заземление всех элементов цепи. Обязательно наличие системы пожарной безопасности и плана эвакуации. Расстановка оборудования и организация рабочих мест должны соответствовать нормативам ГОСТ.

Характеристика цеха

Общая площадь цеха должна составлять не менее 300 квадратных метров, а высота потолков – минимум 8 м. Для внутренней отделки необходимо использовать негорючие материалы. Помещение следует разделить на 3 отсека:

- производственный цех;

- складские помещения, которые должны быть паро- и гидроизолированы;

- выставочный зал.

Налаживая полиэтиленовое производство, необходимо приобрести (стоимость оборудования указана в долларах):

- Экструдер 60000-300000

- Флексопечатную машину 30000-50000

- Специальный станок для изготовления упаковочных зажимов 20000-40000

- Пакетоделательную многофункциональную машину 8000-10000

Как можно сократить расходы

Покупка Б/У линии поможет сэкономить на вложениях до 50%. В таком случае затраты в долларах будут следующими:

- Экструдер 6000-8000

- Флексопечатная машина 3000-6000

- Станок для изготовления пластиковых зажимов для упаковки 10000-20000

- Пакетоделательная машина 4000

Б/У или новое оборудование выбрать

Новое оборудование обладает рядом достоинств:

- гарантия производителя;

- долговечность;

- реализация в будущем.

Но его главный недостаток – высокая цена, которую начинающий бизнесмен не готов заплатить. В таком случае приобретение оборудования Б/У является оптимальным вариантом. Но выбор такой линии необходимо перепоручить опытному специалисту, чтобы не купить сильно изношенную или некачественную технику.

Сырье для производства полиэтиленовой пленки

Пакеты производят из гранул полимера, используя 2 вида полиэтилена с разным давлением:

- высоким (ПВД) для фасовки и хранения пищевой продукции;

- низким (ПНД) для сыпучих товаров.

Выгоднее всего покупать южнокорейский гранулят, стоимость тонны вещества составляет 340 евро. Но можно использовать и отечественное сырье, его цена колеблется в диапазоне 420-750 дол. Чтобы еще удешевить производство, можно перейти на вторичный гранулят.

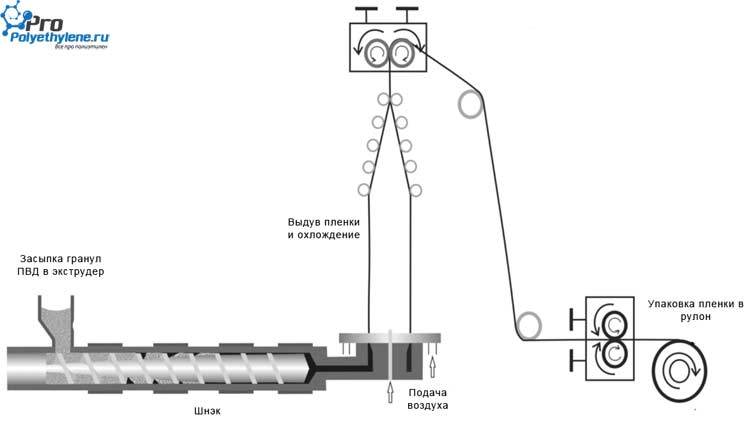

Технология производства полиэтиленовой пленки

Сырье загружают в экструдер. Далее автоматически гранулы попадают на шнек, где они и превращаются в однородную массу в виде пленочного рукава под воздействием высокой температуры. Полученный пласт охлаждается, раскатывается валиком и с помощью автомата разрезается на равные части.

Нанесение рисунка происходит с помощью валиков, к которым через специальный дозатор подается краска. Готовое полотно поступает в пакетоделочную машину, где формируется шаблон изделия. Пресс делает отверстия под ручки, а специальный станок запаивает края. Далее происходит расфасовка изделий и контроль качества.

Подбор персонала

Для продуктивной работы достаточно принять в штат 6 человек: директора, бухгалтера, технолога и 3 рабочих. Технология производства пленки достаточно проста, обслуживать машины несложно. Поэтому изготовление полиэтилена можно поручить и новичкам, предварительно обучив их всему.

Рентабельность предприятия

Начальные вложения составят около 38000 дол. на покупку Б/У оборудования и оформление документов. А ежемесячные расходы в долларах будут следующими:

- отопление, электроэнергия 200;

- коммунальные услуги 160;

- зарплата сотрудников 2700;

- налоги 450.

Общая сумма составит 3810 долларов.

Производственная мощность линии позволяет производить 70 пакетов в 60 секунд. Что при оптовой цене товара в 0,01 дол. позволит получить ежемесячный доход в 6000 дол. А чистая прибыль составит 2190 долларов. С учетом первоначальных вложений предприятие должно окупить себя за 1,5 года.

Производство полиэтилена – весьма доходный бизнес. Но представленные расчеты основывались на идеальных условиях спроса. В действительности прибыль будет зависеть от возможностей сбыта и инфляции.

Видео по теме:

Понравилась статья? Поделитесь с друзьями:

Оборудование + Технология изготовления 2018

Пищевая пленка – это разновидность стрейч-пленки, которая предназначена для упаковывания продуктов питания.

Как и другие разновидности стрейч-пленок пищевая пленка на сегодняшний день заняла достойное место в нашей жизни и иногда создается впечатление, что без такой пленки нам не обойтись. Ведь сегодня мы ее используем для упаковывания продуктов в магазинах, различных складских помещениях и даже дома открывая холодильник, можно с легкостью наткнуться на продукты, которые были аккуратно сложены и упакованы, для более качественной сохранности. Кроме этого данная пленка помогает также уберечь упакованный продукт от пересыхания и воздействия окружающей среды. Так, например, пищевая пленка уберегает продукты от проникновения к ним неприятных запахов. Чтобы обеспечить сохранность данных продуктов их упаковывание можно производить вручную, что очень часто мы можем наблюдать дома. А также с помощью специальных инструментов, которые и облегчают нам использование данной пленки. Все это говорит о том, что данная пленка является очень популярной среди большого количества людей.

Такая популярность обеспечена тем, что эта пленка достаточно удобна и практична, вполне доступна по цене. Кроме этого хотелось бы отметить и достаточно герметичные свойства продукции и при этом обладает высокой прочностью. Но данные параметры просто не возможны, если в процессе ее производства не были соблюдены самые элементарные технологические процессы, а также без правильно подобранного оборудования и проверенного по всем правилам санитарных норм сырья.

Особенности данного производства

Стоит отметить, что данные качества продукция получает еще во время производства пленки. Ведь для ее изготовления используются однослойные и многослойные комбинируемые пленки. А вот во время производства последней используются такие материалы, как поливинилхлорид, полиэтилен, пенополистерол и многое другое. Также нужно сказать, что комбинация данных материалов в первую очередь зависит от того, куда впоследствии будет использована та или иная пищевая пленка.

Также к особенностям производства пленки надо отнести и тот факт, что перед применением сырья для производства данной продукции в первую очередь необходимо убедится в его качестве, так как это очень важно для производства упаковки, которая будет использоваться для пищевых продуктов.

Итак, в первую очередь прессование, кроме этого нужно выделить также литье с применением высокого давления, выдувное и вакуумное формирование, а также пневмоформировние. Также стоит отметить, что в некоторых случаях производство может быть комбинировано с другими материалами. Так при изготовлении пищевой пленки также можно использовать и фольгу, и бумагу, в частности очень часто используется картон. Но в данном случае все будет зависеть от сферы применения данной продукции.

Оборудование для производства пищевой пленки

Как и для многих других упаковочных материалов, производство для данной разновидности пленки может использовать только специальное оборудование, оно получило название экструдеры. Которые благодаря большому количеству положительных качеств позволяю производить пищевую пленку самого высокого качества. Данные аппараты позволяют производить пленку с помощью метода раздува сверху вниз.

Несмотря на то, что данные аппараты производят, только высококачественную продукцию незначительной себе стоимости, но все же само оборудование является достаточно дорогим удовольствием. Вот почему многие предприниматели на начальных этапах приобретают данное оборудование с возможностью производить пленку в один ну максимум два слоя, но при этом стоит отметить, что и качество полученной продукции может несколько хромать. И лишь, потом в качестве расширения бизнеса могут позволить приобрести достаточно качественный аппарат, что бы добиться максимального качества продукции. Также нужно сказать, что на качество производимой пищевой пленки также может повлиять и качество самого материала, который используется для ее производства.

Видео процесса производства:

При этом стоит отметить, что при использовании последних также можно говорить и о том, что впоследствии можно будет использовать ее для вторичной переработки. Во время выбора оборудования для производства данной продукции необходимо учитывать наличие на нем некоторых деталей позволяющие применять некоторые производственные технологии. Стоит отметить, что многие производители говорят о быстрой окупаемости данного оборудования, за счет того, что во время производства практически не используется труд человека, но все же полностью отказаться от наличия некоторого количества людей на производстве все же не получается. Также производство, в частности большое не сможет обойтись и без дополнительного оборудования, так например, очень часто используют машину, которая измельчает отходы, получаемые от производства, также могут применять загрузчиков сырья, алгометрами и многим другим оборудованием.

Читайте также

moybiznes.org

производство упаковочных материалов. Технология и оборудование для производства полиэтиленовой пленки :: BusinessMan.ru

При выборе вида деятельности каждый начинающий бизнесмен ищет способ получения гарантированной прибыли при небольших вложениях. Поэтому произведенная продукция должна быть востребованной. Одним из видов такой продукции являются упаковочные материалы: полиэтиленовые и бумажные пакеты. Упаковка – это неотъемлемая часть практически любого товара. Производство упаковочных материалов позволяет получать доход независимо от времени года.

С чего начать производство?

Первоначальный этап организации любого производства требует разработки необходимой документации. Потребуется зарегистрировать вид деятельности, оформить пакет разрешительных документов и завизировать их в соответствующих инстанциях. В среднем расходы на оформление составят 300-400 долларов. Данный процесс может длиться от одного до двух месяцев.

Каждые три месяца предприятие обязано предоставлять свою продукцию для проведения экспертизы на соответствие ее качества государственным стандартам. Экспертное заключение стоит примерно от 25 до 35 долларов.

На первоначальной стадии развития полиэтиленового производства необходимо позаботиться и об утилизации отходов. При наличии свободных средств можно приобрести перерабатывающее оборудование и укомплектовать им цех. Более дешевым способом является заключение договора с организациями, занимающимися переработкой бытовых твердых отходов.

Для успешной реализации бизнес-проекта необходимо с самого начала наладить сеть сбыта. Как правило, основными покупателями становятся предприятия-оптовики.

Основной состав оборудования

Залогом высокого качества полиэтилена является качественное оборудование для производства пленки. Данные аппараты представлены широким ассортиментом, что совместно с инновационными технологиями позволяет даже вторично перерабатывать сырье и применять его в качестве исходных материалов для изготовления полиэтиленовой упаковки.

Производство упаковочных материалов требует наличия оборудования следующего типа:

- Экструдер. Используется для переработки специальных заготовок, полиэтиленовых гранул-шариков и изготовления готовой пленки из полиэтилена.

- Резально-паяльный станок. Применяется для разрезания пленки в соответствии с нужными размерами. После этого при помощи станка заготовки пакетов запаиваются с одной стороны. При помощи этого приспособления изготавливаются пакеты без ручек либо мешки для мусора.

- Вырубной пресс. Производит полиэтиленовые пакеты с ручками. Он «прорубает» отверстия, формируя их.

- Флексографический станок. Необходим для изготовления полиэтиленовых пакетов с рисунком или с логотипом определенной фирмы. Кроме того, на пакете можно нарисовать отличительный фирменный знак завода-производителя, что является превосходной рекламой.

- Устройства для дробления и последующего гранулирования отходов – рекомендованное, но не обязательное дополнительное оборудование. Требуется для переработки образующихся отходов. В основном производстве при изготовлении пакетов для мусора и упаковочных материалов, не связанных с пищевой промышленностью, допускается использование вторсырья.

Оборудование для производства полиэтиленовой пленки стоит в пределах от 100 до 180 тысяч долларов, в зависимости от производителя и комплектности.

Технология изготовления полиэтилена

Полимерные гранулы из приемного бункера подаются в загрузочную специальную воронку. После этого они попадают под шнек и посредством собственного трения о стенки цилиндра вследствие принудительного вращения разогреваются.

В результате этого процесса гранулы уплотняются и плавятся. Затем из экструдера сырье под давлением подается на формующее устройство. Сформованное изделие раздувается до нужного размера и потом охлаждается. Завершается производство пленки пропуском сквозь стабилизирующий узел и протягиванием в сложенном виде по роликам-направителям на устройство намотки.

Сырье для производства полиэтиленовых пакетов

Для изготовления полиэтиленовой упаковки, пакетов в том числе, применяется гранулированный полиэтилен высокого либо низкого давления. Пленка, произведенная из полиэтилена первого типа, имеет высокую прочность, ее трудно разорвать.

Кроме того, она успешно переносит минусовые температуры. При использовании полиэтилена низкого давления производимые пакеты получаются более плотными и жесткими, но менее прозрачными, устойчивыми к влиянию высоких температур, химических веществ и морозов.

Наиболее дешевым считается полиэтиленовое сырье корейского либо российского производства. Стоимость одной тонны гранулированного импортного полиэтилена колеблется в пределах от 400 до 650 долларов, а отечественного - в пределах 350 долларов. Для изготовления непищевой упаковки можно применять вторсырье.

Для изготовления пакетов из полиэтилена применяются красители. Стоимость их составляет от 5 до 20 долларов за килограмм, в зависимости от цветовой гаммы.

Требования к помещению и рабочему персоналу

Цех по производству полиэтиленовой пленки рекомендуется размещать вдали от жилой зоны, поскольку процесс изготовления сопровождается вредными выбросами в атмосферу. Площадь производственных помещений должна быть не менее 100-150 кв.м. при высоте не менее 10 метров. Во всех цехах должна иметься принудительная система вытяжной вентиляции.

Складские помещения должны обладать повышенной гидро- и пароизоляцией, поскольку высокая влажность может снизить качество исходного сырья и конечной продукции.

Дополнительного водоснабжения, кроме предусмотренного санитарными нормами, не требуется. Однако при оборудовании цехов некоторыми устройствами по переработке образующихся отходов водопотребление возрастет. Необходимое для работы напряжение в электросети - 380В/50Гц, 220 В.

В качестве рабочего персонала необязательно использовать высококвалифицированных сотрудников. Производство пленки, благодаря незатейливости технологии и легкости в обслуживании машин, позволяет быстро обучать новичков без соответствующих навыков.

Виды пленки

На сегодняшний день полиэтиленовая пленка производится в самых разнообразных вариациях ширины и толщины. В течение долгого времени эта продукция применялась только в качестве удобного упаковочного материала. В настоящее время у полиэтиленовой упаковки появилась весьма значимая и полезная функция - нанесение необходимой информации о производителе или продавце упакованного товара или каких-либо услуг.

По своему предназначению полиэтиленовая пленка разделяется на следующие виды:

- пищевая;

- стрейч;

- термоустойчивая;

- черная;

- армированная и прочие.

Для упаковки, кроме обычной пленки из полиэтилена, широко применяются термоусадочная полимерная и воздушно-пузырьковая.

Производство термоусадочных полимерных пленок

Термоусадочными называются пленки, которые при нагревании сокращаются и плотно обтягивают упакованные в них изделия.

Технология производства термоусадочной пленки заключается в деформации нагретого полимера и его резком охлаждении до комнатной температуры, минуя процесс образования упругой составляющей деформации. Полимер становится более твердым, и растянутые макромолекулы не могут возвратиться в свое естественное равновесное состояние. Вторичный нагрев пленки размягчает полимер, молекулы стараются вернуться в глобулообразное состояние, и пленка сокращается в размерах.

Производство термоусадочной пленки прекрасно подходит для изготовления пищевой упаковки. Продукт, упакованный в подобный материал, помещается в термошкаф, нагревается до определенной температуры. Пленка плотно обтягивает его, повторяя форму.

Производство воздушно-пузырьковой пленки

Производство воздушно-пузырьковой пленки состоит в формировании пузырьков из разогретого полиэтилена, наполненных сухим воздухом. Данная пленка, кроме обычных свойств, обладает способностью противостоять атмосферному влиянию, вибрации, ударам и толчкам.

Пузырьковая пленка, производство которой представляет собой создание слоя пузырьков из полиэтилена, с одной или с обеих сторон покрытых полиэтиленовой пленкой, является упаковочным материалов повышенной прочности. Все пузырьки имеют четкие ограничения, и потому при деформации одногоиз них другие сохраняют воздух внутри себя, тем самым сохраняя защитные свойства.

Альтернатива «полиэтиленовому бизнесу» - производство упаковки из бумаги

Не менее востребованным, в сравнении с изготовлением упаковочных материалов из полиэтилена, является и производство бумажной упаковки. Такие изделия по типам разделяются на мешочные, оберточные и упаковочные. Они изготавливаются из плотной влагопрочной, жиростойкой бумаги, а также из крафт-бумаги либо пергамента и в зависимости от области применения упаковки может перерабатываться вторично.

Производство упаковочных материалов из бумаги заключается в шести этапах:

- Производство заготовки.

- Нанесение рисунков и логотипов.

- Склейка и прошивка дна.

- Изготовление полуфабриката клапана для пакетика закрытого типа.

- Скрепление пакетного дна.

- Упаковывание пакетов по кипам.

Линии по производству бумажной упаковки различаются по мощности оборудования и стоимости.

В комплект базовых необходимых аппаратов для изготовления экологически чистой бумажной упаковки входят:

- станок для склеивания бумаги в многослойных заготовках;

- устройство для формирования и проклеивания дна бумажных пакетов;

- станки, прошивающие и склеивающие полуфабрикаты.

Мощность подобной производственной линии составляет примерно двести пятьдесят пакетов в час, цена комплекта такого оборудования - около 23 000 тысяч долларов. По мере необходимости можно приобретать дополнительные агрегаты.

Сроки окупаемости

Простейшая линия по производству пакетов из полиэтилена способна изготовить около 3000 изделий в час. При восьмичасовом рабочем дне можно произвести примерно 20 тысяч пакетов в день. Оптовая цена одного изделия в пять раз превышает его себестоимость. Прибыль в долларовом эквиваленте составляет примерно 140-180 долларов в сутки. В результате производство упаковочных материалов может окупить затраты на оборудование примерно за 1 год.

Стоимость расширенной и дополненной линии по производству бумажной упаковки составляет от 87 до 145 тысяч долларов. При организации небольшого цеха с нормой выпуска около 250 пакетов в час потребуются денежные затраты около 136 тысяч долларов.

При этом учитываются расходы на приобретение оборудования и заготовок, ремонт помещения и прочее. Площадь цеха для производства должна быть не менее 100 кв.м. В среднем рентабельность производства бумажной упаковки - 30%, срок окупаемости – примерно полтора года.

businessman.ru

Производство и изготовление пленки ПВД

Производство пленки ПВД получило довольно обширное распространение благодаря неутихающему спросу на упаковочные материалы из полиэтилена.

Производство пленки ПВД получило довольно обширное распространение благодаря неутихающему спросу на упаковочные материалы из полиэтилена.

Изготовление пленки из полиэтилена происходит в экструдерах из гранулированного или порошкообразного полиэтилена высокого давления. В зависимости от формы конечной продукции - рукав или полотно, экструдеры имеют свои конструктивные особенности. Пленка в виде рукава получается путем формирования на головке круглого сечения, а при использовании для формовки двух параллельных плит производят плоское пленочное полотно.

Основные этапы производства

- Гранулы (или порошок) полиэтилена засыпаются в бункер. На этом этапе возможно применение специальных добавок для регулировки физических характеристик пленки и ее цвета.

- Из бункера полимер поступает на винтовую поверхность шнека.

- По мере вращения шнека исходный материал под действием давления и силы трения самонагревается и начинает плавиться.

- Достигнув однородности, расплав подвергается непосредственно экструзии. Путем продавливания полученной пластичной массы через головку получают изделие необходимой формы:

- Рукав. Заготовка, полученная после прохождения расплавленного полиэтилена через щель в виде кольца, раздувается до необходимых размеров. Диаметр и толщина рукавной пленки регулируется интенсивностью подачи воздуха.

- Полотно. Расплав продавливается через щель, образующуюся между двумя плитами. Соответственно ширина щели влияет на толщину пленки.

- Полиэтиленовый рукав или полотно после формовки охлаждаются, протягиваются через приемное устройство и сматываются в рулон.

На всех этапах необходим тщательный контроль производственных параметров (температура, давление и так далее) для обеспечения высокого качества получаемой пленки: равномерной толщины, без заломов и складок.

Если на пленку ПВД планируется наноситься рисунок или текст, то ее поверхность после протяжки дополнительно подвергают коронному разряду электрического тока.

Рейтинг производителей пленочных экструдеров

Безусловным лидером по выпуску экструдеров для производства пленки ПВД считается Австрия, где впервые начали ее изготовление. Подобное оборудование производят и в других западноевропейских странах, а также в Северной Америке. Австрийские, немецкие, английские экструдеры, несомненно, отвечают высоким стандартам качества и сборки, но порой неоправданно дороги.

Неплохую альтернативу европейскому оборудованию составляют их китайские аналоги. Благодаря своим компактным размерам и конкурентной цене китайские экструдеры активно осваивают мировой рынок. Особую популярность они имеют в североамериканских странах и в России.

Каждый производитель пленки ПВД, приобретая оборудование, решает для себя остановиться на проверенных заводах-изготовителях Западной Европы или Америки, либо осваивать сотрудничество с китайскими компаниями. Последнее имеет существенный риск из-за того, что производство экструдеров в этой стране сравнительно недавнее начинание. Однако в поддержку крупных китайских производителей может сыграть тот факт, что изначально данные компании занимались изготовлением комплектующих для экструдеров известных европейских производителей.

Высокий уровень технологичности и автоматизации процесса изготовления ПВД пленки не способны обеспечить высочайшего качества без квалифицированных кадров, работающих с экструдерами. Именно от профессионализма и опытности оператора зависит качество получаемой пленки. Даже при наличии самого современного и дорогостоящего оборудования без достойных рабочих кадров производственных процесс не принесет желаемых результатов.

propolyethylene.ru

Основы технологии производства рукавных полиэтиленовых пленок

Производство пленок из полиэтилена (термоусадочной, стретч, пленочных изделий) в настоящее время представляет большой практический интерес и имеет хорошие экономические перспективы роста объемов производства. Полиэтиленовая ленка является прекрасным упаковочным материалом, допущена к контакту с пищевыми продуктами Минздравсоцразвития РФ, широко используется для групповой упаковки алкогольных и прохладительных напитков, молочных продуктов, замороженной птицы, колбас и сыров, а также целого ряда других промышленных товаров народного потребления и производства пленочных изделий, пакетов: строительные материалы и инструменты, групповая упаковка лекарственных препаратов и др.

Достоинство такого рода упаковки заключается в относительной простоте самого процесса упаковки, ее прочности, эстетичности при относительно небольшой стоимости. Кроме того, можно отметить доступную сырьевую базу, простоту и экологичность утилизации использованной пленки и отходов ее производства.

В настоящее время в нашей стране потребность в пленке и пленочных изделиях удовлетворяется, в основном, за счет местных производителей, а также, частично, за счет импорта из стран дальнего и ближнего зарубежья.

Развитие перспективного направления малого бизнеса требует понимания теоретических основ переработки полимеров.

Описание основной сырьевой базы

ПЭНД (HDPE, 2) - пленки более жесткие, прочные по сравнению с пленками из полиэтилена высокого давления, более мутные и полупрозрачные. Температура размягчения ПЭНД выше, чем у ПЭВД (121°C), поэтому он выдерживает стерилизацию паром. Морозостойкость примерно такая же, как и у ПЭВД (-60°C). Прочность при растяжении и сжатии выше, чем у ПЭВД, сопротивление удару и раздиру - ниже. Из-за линейной структуры макромолекулы ПЭНД ориентируются в направлении течения, поэтому сопротивление раздиру в продольном направлении пленок значительно ниже, чем в поперечном направлении. Проницаемость ПЭНД ниже, чем у ПЭВД, примерно в 5-6 раз. По химической стойкости пленки из ПЭНД превосходят пленки из ПЭВД, особенно по стойкости к маслам и жирам. Качество готовых изделий (пленки и пленочные изделия) определяется, прежде всего, качеством исходного сырья, его постоянными реологическими характеристиками и качеством пластикации в материальном цилиндре экструдера. При этом особое внимание уделяется улучшению качества смешения, получению гомогенного расплава, постоянной объемной производительности. В качестве одного из вариантов улучшения качества расплава компанией Kung Hsing разрабатываются и постоянно совершенствуются форма и конструкция пластицирующих систем применительно к конкретному материалу.

ПЭВД (LDPE, 4) - пленки обладают комплексом таких свойств, как прочность при растяжении и сжатии, стойкость к удару и раздиру, сохраняют прочность при низких температурах (-60°C). Пленки водо- и паронепроницаемы, газопроницаемы, поэтому непригодны для упаковки продуктов, чувствительных к окислению. Изделия из ПЭВД имеют высокую химическую стойкость к кислотам, щелочам и неорганическим растворителям, низкую стойкость к углеводородам, галогенированным углеводородам, маслам и жирам, обладают хорошей свариваемостью нагретым инструментом. Относительно низкая температура размягчения ПЭВД ограничивает область применения материалов для стерилизации паром. В силу химической природы полиэтилена поверхность пленок гидрофобная, поэтому для печати любым из методов необходимо осуществляться предварительную обработки поверхности коронным разрядом электрического тока. Наиболее распространенными для пленок являются методы флексографической печати, тампонной, глубокой и трафаретной печати.

ЛПЭВД (LLDPE, 4) применяется практически во всех областях производства пленки, как в чистом виде, так и в различных смесях с полиэтиленом низкой или высокой плотности, для получения растягивающейся «стретч» пленки. Использование ЛПЭВД позволяет значительно уменьшить толщину пленки на 20-40% при сохранении прочностных характеристик. Стретч пленки из ЛПЭВД имеют меньшую по сравнению с пленками из ПВХ и СЭВА липкость. Данный недостаток устраняется введением в полимер увеличивающих липкость добавок, либо приданием поверхности пленки шероховатости механическим путем. ЛПЭВД применяют в качестве одного из слоев при изготовлении многослойных пленок.

Основной состав и конструкция технологического оборудования

Экструзия это непрерывный технологический процесс, заключающийся в продавливании расплава термопластичного материала через формующий инструмент (головку), с последующим калиброванием и охлаждением для получения изделия с заданной геометрической формой.

Для подготовки расплава при производстве рукавных, а также плоскощелевых пленок можно использовать следующие виды экструдеров: одношнековые, двухшнековые, планетарные, дисковые, комбинированные, каскадные.

По характеру процессов, протекающих в канале материального цилиндра одношнекового экструдера, можно условно выделить несколько зон (Рис. 1): питания, плавления и дозирования.

Рис. 1. Общий вид шнека и условное расположение функциональных зон

I- зона питания, II - зона плавления, III - зона дозирования.

Зона питания. Полимер в виде гранул или порошка поступает из бункера, расположенного над экструдером в загрузочную воронку. Под действием гравитационных сил и сил трения (за счет разницы коэффициентов трения полимера к шнеку и цилиндру, при этом коэффициент трения полимерного материала к шнеку должен быть меньше, чем к цилиндру) гранулы продвигаются вдоль. По мере движения полимера вдоль в материале развиваются высокие сдвиговые напряжения, вызывающие дополнительное нагревание полимера (саморазогрев). Часть тепла подводится конвекцией от нагревателей различной конструкции (индукционные, инфракрасные и т.д.). Гранулы уплотняются, нагреваются, частично плавятся.

Зона питания располагается после зоны загрузки. Зона загрузки обычно имеет продольные канавки для улучшения подачи гранул, а также водяное охлаждение, чтобы гранулы материала при контакте со шнеком не прилипали к его поверхности и не препятствовали поступлению других гранул. В случае неправильной работы или отсутствия водяного охлаждения зоны загрузки возможно образование так называемого "козла", со всеми вытекающими последствиями его устранения и чистки оборудования.

Зона плавления. Благодаря уменьшению глубины нарезки шнека в этой зоне, уменьшается свободный объем витка, происходит дальнейшее уплотнение и расплавление частиц полимера до расплавленной массы.

Зона дозирования. Расплав полимера в зоне дозирования подвергается интенсивному смесительному воздействию благодаря специальным конструктивным элементам шнека. В этой зоне глубина нарезки шнека минимальная. Отношение объема витка в зоне дозирования к объему витка в зоне питания определяет коэффициент сжатия. Для различных материалов конструируются шнеки с индивидуальным значением коэффициента сжатия для получения оптимальных реологических характеристик расплава полимера.

Способ производства рукавной пленки по схеме «снизу-вверх» применяют при изготовлении пленок практически любой ширины. Схема производства «сверху-вниз» рациональна для производства узких, тонких пленок. Горизонтальный прием рукава представляет интерес при изготовлении, например, толстых газонаполненных (вспененных) пленок.

Технологическая линия для получения рукавной ПЭНД пленки по схеме «снизу-вверх» компании Kung Hsing модели KS-FE50 представлена на рис. 2.

Рис. 2. Общий вид экструзионной линии KUNG HSING KS-FE50.

1 – автоматический загрузчик, 2 – бункер, 3 – экструдер, 4 – экструзионная головка, 5 – кольцо охлаждения, 6 – стабилизатор, 7 – корзина, 8 – складывающие щеки, 9 – приемное устройство, 10 – направляющие ролики, 11 – устройство обработки пленки коронным разрядом, 12 – устройство намотки, 13 – панель управления, 14 – башня.

Технологическая линия для получения рукавной ПЭВД пленки по схеме «снизу-вверх» Kung Hsing модели KS-FLL65 представлена на рис. 3.

Рис. 3. Общий вид экструзионной линии KUNG HSING KS-FLL65.

1 – автоматический загрузчик, 2 – бункер, 3 – экструдер, 4 – экструзионная головка, 5 – кольцо охлаждения, 6 – корзина, 7 – складывающие щеки, 8 – приемное устройство, 9 – направляющие ролики, 10 – устройство намотки, 11 – панель управления, 12 – башня.

Краткое описание технологического процесса производства рукавной пленки по схеме «снизу-вверх»

Сырье в виде основного полимерного материала, добавок и пигментов подается автоматическим загрузчиком из транспортной тары (мешки, контейнеры «биг-бэг» и др.) в бункер, расположенный над экструдером. Из бункера сырье поступает в материальный цилиндр одношнекового экструдера, где уплотняется, плавится, интенсивно перемешивается. Из экструдера через фильтр и переходник материал попадает в экструзионную головку, где происходит формирование однородного потока расплава полимера заданной геометрической формы и выходит через кольцевую щель в виде кольцевой цилиндрической заготовки. Затем заготовка раздувается до необходимых размеров постоянным объемом воздуха внутри баллона. Для изменения размеров получаемой пленки достаточно открыть подачу воздуха внутрь баллона через воздуховод в центре дорна, или сделать одно/несколько сквозных отверстий в баллоне. За счет разницы давлений по обе стороны пленки диаметр рукава уменьшится. Охлаждение рукава осуществляется с потоком воздуха из нагнетаемого воздуходувкой через зазор кольца охлаждения. Далее пленочный рукав проходит через стабилизационную корзину, складывающие щеки. В сложенном виде пленка протягивается через приемное устройство, направляющие ролики, устройство обработки пленки коронным разрядом и подается на устройство намотки.

mirznanii.com

Производство парниковой пленки и ее виды

Парники из пленки

При сооружении на участке теплицы для выращивания рассады и ранних овощей, решается вопрос, чем ее покрыть. Самый дешевый вариант – полиэтилен. Статья предлагает познакомиться, как организовано производство парниковой плёнки, ее характеристики и стоимость.

Содержание статьи

Виды парниковой пленки

Парниковая пленка: производство ее для теплиц, отличается введением в материал определенных добавок.

В таблице представлены основные типы пленок и их особенности:

| Преимущества | Недостатки | |

Полиэтиленовая пленка | ||

|

| |

Армированная пленка | ||

|

| |

Стабилизированная гидрофильная пленка | ||

| Более высокая стоимость, но затраты могут окупаться от продолжительного срока службы. Совет: Такую пленку стоит использовать в жарких регионах. Она пропускает меньшее количество света, что предотвратит перегрев растений. | |

Пленка ПВХ | ||

|

| |

Пузырчатая пленка | ||

|

Совет: Нельзя для теплиц использовать пузырчатую двухслойную упаковочную пленку. Из-за неровной поверхности будет скапливаться грязь и пыль. | |

Теплосберегающая пленка | ||

|

| |

После ознакомления с видами и особенностями материала, можно познакомиться, как осуществляется производство пленки парниковой.

Сырье для изготовления материала

Для изготовления парниковой пленки используются:

- Полиэтилен высокого давления.

- Стабилизаторы-антиокислители. Одним из компонентов может быть газовая сажа, которая составляет от 2% до 3%. Но из-за окрашивания изделия в черный цвет, применение ее ограничено. Чаще используются амониевые стабилизаторы в количестве 0,1%. Для полиэтиленовых пленок для теплиц обычно берутся:

- Фенил-а-нафтиламин – 0,1%.

- Дикрезилопропан – 0,2%.

- Продукт, получаемый при конденсации фенола марки П-24 и стирола – до 0,4%.

- Красители. Для получения светоустойчивой окраски, используются минеральные пигменты от 1 до 3% от общего веса полиэтилена. Это:

- Свинцовые кроны, желтого цвета, разного оттенка и оранжевые.

- Кадмий красного цвета, с разными оттенками и лимонный.

- Окись хрома.

- Цинковый крон.

- Двуокись титана.

Способы производства пленки

Для производства парниковой пленки используется метод непрерывного выдавливания или экструзивный.

Это выполняется двумя способами:

- Выдавливанием материала через экструдерную головку или фильеру, имеющую вид рукава или трубы. Затем, с помощью потока воздуха под определенным давлением, пленке придается нужная толщина. Величина давления зависит от:

- Формы фильеры.

- Текучести материала.

- Скорости его потока.

Экструдер для изготовления пленки

- Выдавливание массы полиэтилена через узкую щель, которая определяет толщину материала.

Производство парниковой плёнки

- Цветные полиэтиленовые пленки изготавливаются такими же способами с добавлением операции, связанной с подготовкой концентрата красителя.

Красители для пленки

Для его получения используются стальные вальцы, в которых валы вращаются с разной скоростью.

Схема производства цветной пленки

Организация процесса производства пленки

Как получается пленка парниковая, производство которой осуществляется выдавливанием через экструдерную головку, и в чём его особенности? Экструдер – это комплекс, включающий в себя электронное, электромеханическое и механическое оборудование, выполняющее определенные требования в процессе монтажа и эксплуатации.

Требования, предъявляемые к подготовке работы агрегата:

- Экструдер должен устанавливаться в помещении, которое отвечает всем требованиям техники безопасности и санитарным нормам. Это:

- Габариты помещения.

- Наличие системы вентиляции.

- Хорошее освещение.

- Помещение должно быть закрытым. В нем не допускаются резкие перепады температуры, попадание на оборудование прямых лучей солнца. Помещение выбирается класса П-11ф по ПУ3, с климатическим исполнением – У, категории – 4 по ГОСТ 15150-69.

- При сооружении фундамента и полов, учитываются параметры нагрузки на них. При этом запас прочности превышает номинальную нагрузку от веса оборудования в 1,5 раза.

- Электрический кабель может быть из меди или алюминия, сечение выбирается в зависимости от мощности агрегата. Подсоединение оборудования выполняется через автоматический пускатель АП, требуемой мощности.

- При наличии в сети импульсных помех и отклонения напряжения больше 5%, нужна установка бесперебойного питания, для стабилизации напряжения в сети.

В течение всего срока службы оборудования, должна соблюдаться инструкция по его эксплуатации, иначе поставщик не будет нести никакой ответственности за его работу.

Подготовка агрегата к работе

Подготовку оборудования к работе, своими руками осуществляет оператор.

При этом его действия зависят от:

- Будет это новое оборудование, или после выполнения его капитального ремонта.

- Аварийного или текущего ремонта.

- Плановой остановки, связанной с переходом для изготовления другого типа пленки, сменой оснастки, чисткой, остановкой агрегата на выходные дни.

- Смене партии сырья.

- Пуск нового и отремонтированного оборудования, осуществляется с испытанием его и приемкой.

При этом обязательно должны присутствовать ответственные специалисты, ремонтирующие агрегат, а так же инженер-технолог, руководящий испытанием. Оператор будет выполнять последовательные операции по указанию инженера-технолога, согласно программе испытаний.

Наладка оборудования

Агрегат выставляется регулировочными винтами для горизонтального положения рабочих элементов, что контролируется уровнем.

- Выравнивается ролик вытяжного устройства регулировкой позиционных болтов, расположенных на основании.

- По уровню выставляется экструзионная головка — ее центр должен располагаться посредине касательной к тянущему валу.

- Квалифицированный электрик подсоединяет к панели управления электрический кабель. При этом переключатели должны быть в положении «выкл.».

- Крепится кольцевой зазор, через который подается воздух в воздушный рукав гибкого вида для нагнетательного вентилятора.

- Проверяется подключение фаз по направлению вращения двигателя и вращения вентилятора, используемого для обдува рукава по указанию стрелок. При необходимости, производится регулировка подключения.

- Проверяется натяжение приводного ремня основного двигателя, и отсутствие задевания шкива о защитный кожух.

- Обеспечивается параллельность экструдера и осей шкивов двигателя.

Сборка экструдера

- Проверяется уровень масла в пневморедукторе, подключением пневмопривода к пневморедуктору.

- Контролируется работа пневмоузлов, чтобы обеспечить синхронность и отсутствие утечки.

- Проверяются:

- Плотность прилегания нагревателей к корпусу цилиндра и головки, термопар в гнездах, чтобы избежать отклонения в показаниях приборов.

- Температура нагревателей. Для каждого вида полимеров, она имеет свои величины.

- Температура в центре дорна.

- Запускается главный двигатель.

- Проверяется нагнетательный вентилятор на обдув цилиндра.

- Необходимо убедиться, что после замены сетки фиксатор останется надежно зафиксированным.

- Обеспечивается соосность оси фиксатора и головки адаптера.

- Проверяется затяжка всех болтов, которые могли ослабнуть при транспортировке.

- Надевается бумажная гильза на намоточное устройство, и агрегат готовится к началу работы.

Совет: Во избежание проскальзывания, для тонких пленок необходимо на гильзу намотать скотч.

Чтобы лучше представить весь процесс наладки оборудования, стоит просмотреть видео.

Запуск оборудования в работу

Пуск экструдера

Порядок работ такой:

- На нужную высоту поднимается опора натяжного устройства. При этом для работы с полиэтиленом большой плотности ПЭНД или толщины, опора поднимается выше, что улучшает охлаждение, а при низкой плотности ПЭВД, опора устанавливается ниже.

- Проверяются температурные настройки согласно инструкции.

- В загрузочный бункер загружается полимер.

- Запускается основной двигатель экструдера. Первоначально его скорость составляет 60 об/мин. После выдавливания полимера из головки, скорость увеличивается.

- Устанавливается стабилизатор.

- Проверяется целостность его покрытия.

- Шнур или шпагат из ткани или полипропилена пропускается через валы.

Закладка нитей для пластика

- Закрепляется экструдат, выходящий из головки экструдера, в петле с одного конца шпагата. Чтобы не было слипания рукава, раздув следует начинать постепенно, затем сомкнуть тянущие валы, и ими протянуть экструдат.

- Включаются тянущие валки.

- Обрезается и убирается уплотненная часть экструдера.

- При протягивании надутой пленки, которая проходит в тянущем устройстве через прижимной вал, последний прижимается пневматическим переключателем.

- Регулируется частота вращения мотора натяжного устройства, чтобы при протягивании пленки не было разрывов. Первая намотка выполняется на настроечную втулку.

- Внутрь рукава накачивается плавно воздух, пока пленка не станет шириной нужного размера. В этом случае, необходимо отрегулировать правильно объем нагнетаемого вентилятором воздуха — чтобы пленка охлаждалась соответственно скорости экструзии.

Накачивание рукава воздухом

- Если рукав сильно раздулся, чтобы уменьшить ширину пузыря, пленку нужно проколоть ножом и часть воздуха выпустить до заданной ширины рукава. Изменением скорости вытяжки, регулируется толщина пленки.

- При достижении заданной толщины пленки, закладываются нужного размера фальцы.

- Регулируется деревянная рама сжатия, и клинья для закладок.

- Устанавливается рабочая втулка, и выполняется намотка рулона без заломов, складок, перекосов.

Наматывание пленки на валы

- После непрерывной работы экструдера, примерно 4 часа, нужно достать сетку, и просмотреть ее на целостность и наличие металлических элементов.

Получаемая пленка, по всей структуре должна быть однородной по всему диаметру, и соответствовать требованию ГОСТ 10354-82. Из полученного материала легко можно наладить производство парников из пленки. Образец одного из них представлен на фото.

Пленочный парник

Чтобы получилась качественная пленка для парников, производство ее должно выполняться при строгом соблюдении технологии проведения всех этапов процесса, с соблюдением пропорций компонентов при ее изготовлении, и использованием надежного оборудования.

parnik-teplitsa.ru

Оборудование + Технология изготовления 2018

Упаковывание пищевых продуктов и различных товаров в специальную пленку для их сохранности появилось в нашей стране совсем не давно, но уже основательно заняло свое место. Одной из разновидностью данной упаковочной эластичной продукции является термоусадочная пленка.

Термоусадочная пленка – это специальная упаковочная продукция, что применяется для упаковки различных плоских предметов, таких как картины, рамки, различной группы товаров и много другого. Производится данный материал из высококачественного двухосно-ориентированного поливинилхлорида или полиэтилена с высокой вязкостью. При этом стоит заметить, что к особенностям данной продукции можно отнести тот факт, что она во время упаковывания товара или другой продукции сам материал начинает сжиматься, обусловливая герметичное упаковывание. Происходит упаковывание того или иного товара с помощью специального оборудования. Одними из самых распространенных машин для упаковывания товара и других изделий используются такие машины, как машины тоннельного и камерного типов.

Особенности производства термоусадочной пленки

Так как термоусадочная пленка имеет некоторые особенности при ее применении, то и производство данной продукции отличается некоторыми особенностями. Так в первую очередь нужно сказать, что в зависимости от технологии производства термоусадочная пленка может быть однослойная и многослойная.

Производство однослойной термоусадочной пленки в нашей стране предусматривает использование в качестве сырья использовать полиэтилен высокой вязкости двух видов: 15303-003 и 102004-003. Именно данное сырье прекрасно показывает основное свойство термоусадочных пленок, это их усадочные свойства. При этом нужно заметить, что для того, чтобы конечный материал вместе с усадочными свойствами мог продемонстрировать и другие свои свойства, например, жесткость, во время производства к сырью добавляют либо полиэтилен низкого давления, либо же переработанный вторичный материал. Последнее помогает не только продемонстрировать жесткость, но и позволяет производителю несколько сэкономить на производстве. Но также стоит сказать, что использование вторичного сырья несколько снижает прочность конечного материала, хотя все стандарты в данном случае соблюдены, хотя при этом сама продукция выпускается более толстой, чем обычно.

Для улучшения качества конечной продукции рекомендуется использовать специальные полиэтилены, которые приходят к нам из-за границы, но не более чем 30%.

Производство многослойной пленки требует несколько другого оборудования, в большинстве случаев машины для производства трехслойной термоусадочной пленки. Но при этом оно позволяет использовать для изготовления всех трех слоев одно сырье, так и для изготовления центрального слоя вторичное сырье, а для двух других вторичное. Это позволяет конечному покупателю получить более экономичную версию термоусадочной пленки, но при этом особенных качеств в ней не просматривается.

Более приемлемая технология, когда для образования центрального слоя производитель использует специальные средства импортного производства, где просматривается повышенная жесткость и прочность. При этом особенное внимание рекомендуют уделить статическому электричеству, которое во время производства необходимо постоянно снимать, а также ее разнотолщенности. И, наверное, самым ярким представителем трехслойной термоусадочной пленки является полиолефиновая пленка. Поставка всех видов термоусадочной пленки осуществляется в рулонах, которые будет удобно использовать на упаковочных машинах.

Видео процесса изготовления:

Применение термоусадочной пленки на сегодняшний день не составляет особого труда, так как для ее усадки используется горячий воздух, в результате таких действий сама пленка сокращается и плотно обтягивает изделия, нуждающиеся в упаковке. При этом особенностью данной упаковки является то, что во время вот такого быстрого сокращения термобумаги само изделие никак не подвергается деформации. Чтобы выполнить упаковку товара с помощью термоусадочной пленки необходимо данный товар обернуть в данный товар в пленку и кратковременно обдается горячим воздухом с последующим быстрым охлаждением, что и приводит к усадке термоусадочной пленки. Упаковывание товаров с помощью такого материала, как термоусадочная пленка позволяет сохранить в целостности и сохранности упакованный товар или изделие во время перевозки. Также данный товар будет защищен от излишней влаги и той пыли, которая очень часто присутствует в грузовых автомобилях и на складах хранения и в некоторой степени позволяет улучшить внешний вид упаковки.

Читайте также

moybiznes.org

- Как открыть кофейню с чего начать пошаговая инструкция

- Что можно сдавать в аренду

- Производство гофрокартона

- Производство алюминиевого профиля

- Производство цемента

- Изготовление домашнего сыра

- Производство шоколада

- Формы для сыроварения в домашних условиях

- Производство древесного угля

- Агентство недвижимости как открыть

- Ломбард как открыть

© 2005-2018, Национальный Экспертный Совет по Качеству.