5. Способы производства сливочного масла. Сроки реализации. Производство сливочного масла

Производство сливочного масла

Маслоделие представляет собой одну из главных сфер молочной промышленности. Сливочное масло – высокопитательная калорийная продукция с содержанием жирной фракции от 55 до 85 %. В его состав входят жиро- и водорастворимые витамины. Масло является обратной эмульсией типа "вода в жире". Такая эмульсия стабильна лишь при уровне жира более 70 %, с учетом этой особенности при изготовлении масла с меньшей жирностью в состав вводят стабилизаторы.

Технология и этапы производства сливочного масла

Производство сливочного масла заключается в химико-физическом выделении из сливок концентрированного жира, однородное распределение его составляющих и пластификация. Разработано две технологии концентрирования жировой фракции сливок: взбиванием в холодном виде и сепарацией в горячем. В соответствии со способом концентрирования на промежуточных этапах технологии работают с масляным зерном либо сливками высокой жирности, значительно отличающимися по индивидуальным характеристикам от сливочного масла. Согласно нормам стандарта сырье для производства сливочного масла представлено молоком.

Линия изготовления масла включает комплексное оборудование приема и хранения сырья (компрессионные помпы, тара, ванны и весовые приборы). Кроме этого имеется оснащение для подогрева и сепарации (пастеризационно-охладительные агрегаты и сепарационные сливкоотделители). Затем в производственной линии идет оборудование для термической обработки сливок (пластинчатые теплообменные и пастеризационно-охладительные агрегаты, тара для созревания сливок). Далее следует комплексное оснащение для сбивания сливочной фракции, промывания, механического воздействия. Завершает линию фасовочный агрегат-автомат.

Первоначальным этапом технологии производства является приемка молочного сырья, которая включает качественный анализ, инспектирование и сортирование каждой полученной партии. При этом осуществляется осмотр тары, оценивают ее чистоту, целость пломб, особенность наполнения, состояние кольцевых вкладышей под крышками. Молочное сырье перевозится в чистых, стерилизированных изнутри автомобильных цистернах или флягах. Доставленное на предприятие молоко перемешивают, отбирают пробы для проведения органолептической оценки. Биохимический анализ является обязательным этапом процесса производства.

Перед этапом сепарации проводят фильтрацию молока с применением допустимых в пищепроме фильтров. Чрезмерно загрязненное сырье освобождают от примесей в сепараторе-очистителе. При необходимости хранения молока его следует охладить: при 8 °С продолжительность хранения составляет 6 ч., при 4 °С - сутки.

Следующим обязательным этапом схемы производства является сепарирование молока, которое выполняют при 36-39 °С и кислотности 16-20 °Т. Прогревают сырье в проточном трубном нагревателе, при этом пропускная способность нагревателя должна находиться в соответствии с паспортным параметрами сепаратора.

Технологическая схема маслопроизводства предусматривает использование сливок однородной жирности, поскольку в ином случае понадобятся различные режимы взбивания. При оптимальных условиях взбивания длительность маслообразования находится в тесной обратной связи с жировой концентрацией в сливках. Для изготовления сливочного масла необходимая жирность составляет 25-37%. Нормализация сливочной фракции осуществляется добавлением цельного молока. Сам процесс происходит в ванне продолжительной пастеризации.

По окончании сепарации технологическая линия включает этап пастеризации нормализованных сливок в специальной ванне. Режимы сепарирования зависят от времени года. Летом процесс проводят при 85-90 °С на протяжении 15-20 минут, зимой – при 92-95 °С в течение этого же времени. При выборе параметров пастеризации следует брать во внимание уровень кислотности первичных сливок. Пастеризовать разрешается лишь сливки с кислотностью ниже 20 °Т.

Далее линия производства предусматривает этап охлаждения горячих сливок до 4-8 °С за счет заполнения рубашки ванны прохладной водой. Для уменьшения затрат времени на охлаждение сливки равномерно перемешивают.

Любой из методов производства включает этап созревания сливок, обусловленный затвердением жира и возможностью формирования маслянистого зерна при дальнейшем их взбивании. Уровень затвердения жира находится в тесной зависимости от температуры охлаждения и продолжительности выдержки. Чем меньше температурные параметры остужения сливок и длительнее процесс выдерживания, тем лучше уровень жирового затвердения. Длительность сливочной выдержки при определенной температуре соответствует получению оптимального уровня затвердения жира (около 30 %) и равновесному состоянию между разными фракциями жира.

Способы производства

В России производство сливочного масла осуществляется по технологии преобразования сливок высокой жирности. При этом главнейшим фактором приготовления высококачественной продукции является стойкая жироэмульсионная основа. Этап эмульгирования очень важен для качества продукта. Он позволяет достигнуть требуемого уровня эмульгирования жира.

Производство масла сливочного методом преобразования состоит в перемене качественных свойств жировых шариков с дальнейшим освобождением и концентрацией жировой фракции при параллельном создании структуры масла. Главными химико-физическими элементами маслообразования являются затвердение жировой фазы, кристаллизация липидов и образование структуры масла.

Сливки высокой жирности представляют собой довольно стабильную эмульсионную среду, жировые шарики которой разделяются водно-белковыми слоями дисперсионного материала. Перемена структуры сливок осуществляется в процессе маслобойки.

B маслообразователе нагретые до высоких температур сливки высокой жирности подвергаются сплошному влиянию низко-положительных температур и активному механическому размешиванию. B ходе этого осуществляется интенсивный распад оболочек жировых шариков и освобождение не застывшей жидкой фазы жира, после чего происходит затвердение и кристаллизация липидов из жидкого жира.

При прерывистом охлаждении (до 20–22 °C и затем до 10-13 °C) выполняется этап раздельно-групповой кристаллизации липидов: первоначально в основном кристаллизируются высокоплавкие, потом – легкоплавкие липиды. Одновременно происходит переход наиболее нестабильных полиморфных видов липидов в стабильные. Затвердение рационального объема жира в оборудовании маслообразователя не осуществляется – продукт на выходе лишь на 12 % состоит из затвердевшего жира. Основное явление затвердения происходит в монолите сливочного масла в ходе термостатирования.

На заводах по производству сливочного масла затвердение жировой фракции осуществляется неоднородно, поскольку молочный жир является смесью липидов с разной температурой затвердения. Некоторое число оболочек жировых шариков в маслообразователе не распадается, кроме этого случается вторичная эмульгация жидкой фазы жира.

Параллельно с затвердением жира в маслообразователе выполняется перемещение прямой эмульсионной фракции в обратную, в ходе чего жидкий жир превращается в непрерывный поток, в котором равномерно распределяются различные компоненты и фазы.

По окончании смешивания, когда объем вышедшего жира становится максимальным, доминирует обратная эмульсионная фаза. O перемене фаз делают вывод по числу свободной жировой фракции или по объему в масляной плазме эмульсионного жира. Перемене фаз сопутствует кристаллизация жировой фазы и полиморфные изменения липидов. В ходе этого полученные жировые кристаллы реагируют между собой и образовывают объемную масляную структуру. Доминирование в ней кристаллизированных или коагуляционных компонентов непосредственно влияет на масляную консистенцию.

Объем, однородность распределения, микродисперсность плазмы и воздушной фракции влияют на механические характеристики и сохранность сливочного масла. Масло, произведенное по технологии преобразования сливок повышенной жирности, отличается высоким уровнем дисперсности и наиболее гомогенной плазмой. В его составе преобладают (выше 90 %) капли радиусом 0,5…10, меньше содержание воздуха и больше объем эмульгированного жира. Степень раздробленности частиц плазмы в большей мере влияет на характер и активность окисления и микробиологической порчи сливочного масла.

promplace.ru

Технология производства сливочного масла / Здоровое питание / Здоровье

Сливочное масло – продукт, постоянно присутствующий в холодильниках большинства россиян. Как показывают опросы, бутерброд с маслом и сыром – любимый завтрак и детей, и взрослых. Сливочное масло подчеркивает или, наоборот, смягчает вкус: например, бутерброд с красной икрой просто немыслим без сливочного масла.

Мало кто знает, что этот продукт имеет древнюю историю: впервые сливочное масло было получено в Индии около 3000 лет назад. Но первыми разработчиками промышленного способа производства сливочного масла стали итальянцы. Именно они в начале 19 века запустили первые механические агрегаты, с помощью которых производился высокожирный продукт, ставший прообразом сливочного масла в его современном представлении. В середине 19 века успешно производили масло и на Руси, сбивая его из свежих или сквашенных сливок, а вологодское масло по праву стало гордостью отечественных маслоделов.

Качество продукта не может зависеть только от одного параметра: в процессе производства сливочного масла важно все: и качество сырья, и способ изготовления, и строгое соблюдение параметров технологического процесса. Каждый из этих факторов в значительной степени определяет качественные характеристики готового масла.

Для производства сливочного масла, может быть использовано молоко как первого, так и второго сорта. Да, не стоит удивляться: со времен Булгакова («осетрина может быть только первой свежести») мало что изменилось. В европейских странах понятие «молоко второго сорта» отсутствует вообще, в России же молоко, имеющее явные пороки вкуса и консистенции, используется для производства сливочного масла очень активно, что, как ни странно, допускается ГОСТом.

Производство сливочного масла - сложный многоступенчатый технологический процесс, конечная цель которого – концентрация и выделение молочного жира. В промышленном масштабе масло производится двумя способами: механическим сбиванием сливок с жирностью 35-40% или преобразованием высокожирных сливок с жирностью 70-85%. При сбивании сливок получается масло более высокого качества, обладающее лучшими органолептическими и структурными характеристиками, но этот метод, увы, малопроизводителен. Именно поэтому уже больше полувека 90% сливочного масла производится методом преобразования высокожирных сливок.

Приемка молока и его сепарирование – стадии, одинаковые для всех способов производства сливочного масла. После сепарации сливки, содержащие от 35 до 45% жира, подвергаются пастеризации, в процессе которой убивается посторонняя микрофлора и осуществляется дезодорация (удаление посторонних «кормовых» привкусов). Последующие технологические этапы существенно отличаются в зависимости от того, каким способом осуществляется производство сливочного масла.

Метод сбивания сливок

Перед тем, как поместить сливки в маслобойные барабаны, их необходимо охладить и выдержать при температуре от 2 до 8°С. За это время происходит созревание сливок, их вязкость возрастает, агломерируются микроскопические жировые шарики, которые впоследствии станут центрами кристаллизации жира. Чем ниже температура, тем быстрее сливки «зреют», а механическое перемешивание позволяет дополнительно ускорить процесс.

Сбивание сливок осуществляется в маслоизготовителях, представляющих собой вращающиеся металлические цилиндры или деревянные бочки. Под действием механических ударов зарождается масляное зерно, состоящее из кристаллизованных частиц молочного жира. После того, как пахта начнет разбрызгиваться, процесс сбивания прекращается и производится одно- или двукратная промывка масляного зерна. Для увеличения стойкости масла при хранении производится его посол прокаленной солью «экстра». Дальше масляная масса пропускается через отжимные вальцы, после чего образуется плотный однородный пласт, готовый для фасовки, упаковки и хранения. Стоит отметить, что производство сливочного масла из кислых сливок возможно только методом сбивания.

Преобразование высокожирных сливок

Принцип метода основан на преобразовании эмульсии типа «масло в воде» (сливки) в эмульсию «вода в масле» (сливочное масло) с помощью термомеханической обработки. На первом этапе получают высокожирные сливки с жирностью 72,5% или 82,5%, которые, проходя через маслообразователь, приобретают структуру, характерную для сливочного масла. Не углубляясь в дебри теоретических основ кристаллизации жира, можно сказать, что масло, полученное таким способом, имеет совершенно другую структуру, чем произведенное при сбивании сливок. До окончательной готовности оно должно пройти стадию созревания – выдержки несколько суток при температуре 12-16°С, чтобы завершился процесс кристаллизации. Наверное, многие обращали внимание, что иногда сливочное масло «расползается» при комнатной температуре - это следствие нарушения температурного режима на стадии преобразования сливок или созревания масла. Пищевая ценность при этом нисколько не уменьшается, а порок консистенции не является браковочным признаком.

Независимо от того, каким способом произведено сливочное масло, его структура должна быть однородной и плотной. При температуре 12-14°С масло не должно крошиться; на срезе допускается появление мельчайших капель воды.

В соответствии с ГОСТ в России производится несколько сортов масла (из свежих или сквашенных сливок, с разной жирностью, соленое или несоленое). Каждый потребитель может выбрать продукт, максимально соответствующий собственным пищевым предпочтениям.

foodnews-press.ru

Технология производства масла

При выработке любого вида сливочного масла отмечается большое сходство отдельных операций технологического процесса. В условиях фермских молочных хозяйств более приемлемым является изготовление сладкосливочного масла с массовой долей влаги в нем 16%. Его вырабатывают двух видов: соленое и несоленое на маслоизготовителях прерывного и непрерывного действия. Такое масло можно изготовить и способом преобразования высокожирных сливок.

Технология производства сладкосливочного масла сбиванием на маслоизготовителе прерывного действия включает следующие операции: приемка и сортировка молока, получение сливок, подготовка сливок к сбиванию, сбивание сливок, удаление пахты, промывка масляного зерна, поселка, обработка, фасовка и упаковка, хранение и транспортировка масла.

При приемке и сортировке к молоку предъявляются общие требования в соответствии со стандартом. Молоко каждого сорта должно быть отдельно просепарировано, чтобы получить сливки.

Подготовка сливок к сбиванию заключается в нормализации, пастеризации, охлаждении, проведении физического созревания, подкрашивании сливок.

Пастеризуют нормализованные сливки I сорта при температуре 85...90°С без выдержки. Сливки 2 сорта пастеризуют при температуре 92...95°С.

Охлаждение и физическое созревание сливок. После пастеризации сливки надо как можно быстрее охладить до 4...7°С. При данной температуре происходит массовая кристаллизация глицеридов молочного жира. Охлаждение сливок предотвращает вытапливание свободного жира, при этом лучше сохраняются ароматические вещества, жир переходит из жидкого состояния в твердое, что обеспечивает возможность образования масляного зерна при последующем сбивании сливок. Сливки подвергают физическому созреванию, при котором отвердевает около 50% жира.

Под физическим созреванием понимают выдержку сливок при низкой температуре. В этот период происходят отвердевание молочного жира и физико-химические изменения в оболочках жировых шариков. Для обеспечения оптимального физического созревания сливок рекомендуются следующие режимы: в весенне-летний сезон года температура 4.. 6°С, продолжительность выдержки не менее 5 ч; для осенне-зимнего сезона) — 5...7°С и не менее 7 ч. В период созревания сливки перемешивают 3...4 раза по 3...5 мин. Чтобы придать маслу нормальный желтоватый цвет, сливки подкрашивают каротином.

Заполнение маслоизготовителя. Перед началом работы маслоизготовитель промывают горячим моющим раствором (75...80°С), а затем холодной водой (температура ниже на 2...3°С температуры сливок при сбивании). Холодную воду удаляют из маслоизготовителя перед заполнением его сливками. Стенки маслоизготовителя должны иметь температуру не выше температуры сбиваемых сливок. Если бочка маслоизготовителя деревянная, то ее сначала запаривают, чтобы к стенкам не прилипало масло. Затем наливают моющий раствор (25...30% вместимости бочки), температура которого 95°С, и вращают 3...5 мин. После удаления раствора бочку заполняют горячей водой и вращают 3...5 мин. Далее бочку промывают холодной чистой водой (температура на 2...3°С ниже температуры сбивания сливок). Снаружи маслоизготовитель моют щетками и горячей водой.

Сливки вносят в маслоизготовитель в весенне-летний период температурой 7...12°С, в осенне-зимний — 8..14°С. Бочку маслоизготовителя заполняют сливками примерно на 35...40% ее вместимости. После этого люк маслоизготовителя плотно закрывают и аппарат пускают в работу.

Сбивание сливок продолжается 40...45 мин. В первые 3...5 мин сбивания маслоизготовитель останавливают 1...2 раза и через кран выпускают воздух и газ, выделившийся из сливок.

За ходом сбивания наблюдают через смотровые стекла, находящиеся в торцовой части маслоизготовителя. Удаление пахты и промывка масляного зерна. Убедившись в готовности зерна, открывают кран маслоизготовителя для удаления пахты, процеживая ее через сито с целью задержки мелких зерен. Затем приступают к промывке зерна, чтобы полнее удалить пахту, используя питьевую воду. Промывают масло 2 раза. Берут 50...60% воды от количества сбиваемых сливок, температура первой промывной воды должна быть равна температуре сбиваемых сливок, второй — ниже на 1 ...2°С. Закрыв кран маслоизготовителя, через люк наливают воду, люк закрывают крыш кой, делают 3...4 оборота, а затем воду сливают через кран. Таким же способом производят промывку и второй раз.

При выработке масла из первосортных сливок при строгом соблюдении требований технологии и санитарии масляное зерно можно не промывать. В случае переработки сливок с выраженными привкусами (силосный; нечистый и др.) промывка масляного зерна обязательна.

С помощью воды можно улучшить консистенцию масла. Если масло крошливое, температуру воды для промывки берут на 2°С выше, а если масло мягкое — на 2°С ниже.

Посолка масла.Для посолки масла применяют соль "Экстра", удовлетворяющую требованиям действующего стандарта. Перед употреблением ее прокаливают при температуре 120... 130°С (2. ..4 мин) для уничтожения микроорганизмов. Массовая доля соли в масле должна быть 0,8. ..1%, но не более 1,5%, что соответствует ее концентрации в плазме масла около 9... 12%. Такая высокая концентрация соли угнетает развитие микроорганизмов, чем и объясняется хорошая стойкость соленого масла при хранении.

Обработка масляного зерна. Она преследует цель соединить масляное зерно и получить пласт однородной консистенции, придать маслу определенную структуру, товарный вид, равномерно по всей массе распределить соль и влагу, диспергировать капли воды до минимальных размеров.

Способ и интенсивность обработки масла влияют на стойкость его при хранении. Обработка производится пропусканием масла между вальцами маслоизготовителя Обработку масла производят следующим образом. Через 20..30 мин после поселки кран и люк бочки маслоизготовителя закрывают, включают вальцы, маслоизготовитель медленно вращается в течение 3...5 мин. Как только образуется пласт, кран открывают, чтобы вытекала свободная влага. Когда влага перестает вытекать, останавливают маслоизготовитель, открывают люк и из разных мест пласта берут среднюю пробу, которую анализируют на содержание влаги.

Готовое масло выгружают из маслоизготовителя в тару и направляют на фасовку и упаковку. Освободившийся маслоизготовитель ополаскивают холодной водой, затем на 20...25% заполняют 1%-м горячим (90...95°С) раствором соды и вращают 5...8 мин; удалив раствор, бочку промывают горячей водой.

Перед тем как уложить масло в ящики их осматривают, шероховатости зачищают наждачной бумагой, выстилают пергаментом, кашированной фольгой или полимерной пленкой. Ящики, выстланные пергаментом, вместе с крышкой взвешивают, а затем заполняют маслом. Куски масла массой 3...5 кг кладут в центр ящика и с помощью песта уплотняют. Для предотвращения прилипания масла пест периодически смачивают водой, а затем лишнюю влагу стряхивают. При упаковке необходимо обращать внимание на то, чтобы не было пустот в монолите масла, между маслом и стенками тары, а также пергаментом и стенками тары, так как это может привести к развитию плесени и порче масла при хранении. После заполнения ящика требуемым количеством масла поверхность его выравнивают специальной линейкой и аккуратно закрывают длинным торцовым концом пергамента, затем коротким, после этого боковыми листами, покрывают крышкой и заколачивают гвоздями. Если используют картонные ящики, крышку закрывают и заклеивают специальной бумажной лентой. Упакованные ящики направляют в камеру охлаждения и хранения.

Хранение масла. Упакованное масло как можно быстрее надо охладить. Ящики с маслом укладывают в холодильной камере в 3...4 ряда по высоте в шахматном порядке на расстоянии 30...50 см от стен (между рядами кладут деревянные рейки, чтобы ускорить охлаждение). Температура в хранилище должна быть от 5 до минус 8°С Через сутки, после отвердения масла, ящики укладывают в штабеля в шахматном порядке высотой до восьми штук. Срок хранения масла в заводских условиях не более 10 дней при температуре минус 5°С и ниже, а при плюсовой — не более 3 дней. Относительная влажность воздуха в хранилище допускается не выше 80%. Перед отправкой на базы температура масла должна быть не более 10°С. На холодильниках масло хранят при температуре минус 18°С, если срок хранения его превышает 3 мес.

Производство масла на маслоизготовителях непрерывного действия - операции технологического процесса такие же, как и при изготовлени масла на маслоизготовителях прерывного действия.

Подготовленные сливки 36...45%-й жирности, охлажденные до 8... 14°С, непрерывным потоком поступают в маслоизготовитель и сбиваются в течение нескольких секунд. Затем масло поступает в соответствующие камеры, где довольно быстро осуществляются все технологические операции; готовое масло из маслоизготовителя выходит непрерывным потоком. Маслоизготовители выпускаются производительностью от 200 до 5000 кг в час.

Производство масла методом преобразования высоко-жирных сливок. Сущность метода заключается в концентрации жира молока в центробежном поле сепаратора и последующем преобразовании полученных высокожирных сливок.. Готовый продукт получают в течение нескольких минут. При производстве масла преобразованием высокожирных сливок из технологического процесса исключаются такие операции, как физическое созревание сливок, образование масляного зерна и последующая механическая обработка его. Концентрирование жира до требуемого показателя, соответствующего жирности масла, достигается путем сепарирования.

Для придания высокожирным сливкам структуры и физических свойств, присущих маслу, сливки подвергаются в потоке (в маслообразователе) термической и механической обработке. Требования к молоку, сливкам и режимам тепловой обработки сливок аналогичны тем, которые применяются при выработке масла методом сбивания. Особенность тепловой обработки сливок заключается в том, что их не охлаждают, а при температуре пастеризации направляют на повторное сепарирование.

studfiles.net

линия, оборудование, технология и методы изготовления

Сливочное масло абсолютно заслужено считается одним из самых популярных и универсальных продуктов. Каждая хозяйка с удовольствием использует его в процессе создания кулинарных шедевров. Здесь мы поговорим про бизнес на производстве сливочного масла, линию и оборудование для него, посмотрим технологию и методы изготовления на видео.

Виды масла

Существует великое множество наименований сливочного масла, похожих внешне, но различных по вкусовым и питательным качествам. Основные виды этого продукта различаются по жирности, влажности и на вкус. Своеобразный рейтинг по вышеперечисленным параметрам выглядит следующим образом:

- Топленое масло должно содержать не менее 99% жира и не более 0,7% влаги;

- Вологодское - 82,5% жира, 16% влаги;

- Любительское - 78% жира, 20% влаги;

- Крестьянское - 72,5% жира, 25% влаги;

- Бутербродное - 61,5% жира, 35% влаги;

- Шоколадное - 62% жира, 16% влаги, не менее 18% сахара, не менее 2,5% какао.

Технология производства - методы изготовления

Существует две основные технологии изготовления сливочного масла: взбивание сливок и преобразование высокожирных сливок. Видео: Метод взбивания сливок состоит из нескольких этапов. Молоко нужно подогреть и прогнать через сепаратор. Полученные сливки необходимо нормализовать до 35% жирности, очистить и дезодорировать. Следующий этап - пастеризация сливок при температуре 85 градусов. Охлажденные до 4-6 градусов сливки выдерживаются на протяжении 7-15 часов. Потом их помещают в маслообразователь и взбивают около часа в барабане со скоростью 30-40 оборотов в минуту. В результате должны получиться масляные зерна и пахта, которую сливают. После этого масляные зерна дважды промываются холодной водой в том же барабане со скоростью 10 об/ мин. Потом будущее сливочное масло посыпают мелкой солью "Экстра" и при помощи вальцов и шнеков того же маслообразователя создают один большой кусок масла. После этого его остается только нарезать и расфасовать. Метод взбивания сливок не очень хорош для производства в больших количествах по причине существенных затрат времени на весь процесс. Метод преобразования высокожирных сливок позволяет существенно сократить время изготовления. Молочная масса подогревается, проходит через сепаратор и пастеризуется так же, как и в первом методе. Нормализация происходит путем добавления пастеризованного молока или пахты. Влажность на выходе должна быть 15,8%. Для придания более насыщенного запаха и вкуса, сливки подвергаются процесс термостатирования. Далее идет маслообразователь, летом смешивание занимает 180-200 секунд, зимой - 140-160 секунд, после чего масло солят и кристализуют. Готовое, расфасованное масло должно выдерживаться в течение 3-5 дней при температуре 5-15 градусов. Желтый насыщенный цвет достигается путем добавления каротина, его должно быть не больше 0,1%. Для того, чтобы получить шоколадное сливочное масло, во время нормализации сливок в ванны добавляют наполнители, предусмотренные по рецепту. По нормативам, процент их содержания следующий: Мед - 36%, сиропы - 16%, плодово-ягодные наполнители - 10%, ванилин дается из расчета 15 грамм на тонну. После добавления всех вышеперечисленных ингредиентов, сливки подогревают до 65-70 градусов и через двадцать минут начинают обрабатывать маслообразователем.

Требования к хранению

Сливочное масло хранится при температуре не выше 3°С, влажность - не выше 80%. При таких условиях срок реализации составляет не больше 10 суток после упаковки в пергамент, 20 - в алюминиевую фольгу, 8 - в тот же материал при весе нетто 15-30 грамм, 15 - в полимерные стаканчики. 90 суток можно хранить сливочное масло в металлической таре.

Сбыт готовой продукции

Зимой и весной сливочное масло стоит на 10% дороже. Рынок сбыта этого продукта невообразимо широк. Для того чтобы не возникало проблем с реализацией продукции, важно умно организовать рекламную кампанию. Интересная упаковка тоже позволит создать запоминающийся, популярный бренд. Но все-таки, качество - это главный козырь любого производителя сливочного масла, в прочем, как и любого другого продукта.

www.ideibiznesa.org

5. Способы производства сливочного масла. Сроки реализации

Метод сбивания сливок 35% жирности двумя способами.

Периодический. Осуществляется с помощью маслобоек переодической загрузкой 35% процентных сливок в бункер маслобойки.

Непрерывный. Производится на маслоизготовителях.

Метод преобразования высокожирных сливок.

Осуществляется на маслоизготовителях непрерывного действия.

Метод сбивания используется для производства небольших объёмов традиционного вида сливочного масла. Метод преобразования - для всех остальных видов сливочных масел, включая сорта с наполнителями, в любом объёме. Начиная с 50-х годов и до наших дней метод преобразования ВЖС на 90% вытеснил все остальные способы производства масла.

Метод сбивания

Охлаждение сливок до температуры созревания составляющей 6-8 оС. Осуществляется в молочных емкостях. Созревание сливок 1,5-10 часов. Во время созревания происходит кристаллизация части молочного жира и утоньшение оболочек жировых шариков, при этом они начинают соединятся в агломераты, прямая эмульсия становится неустойчивой, что позже, при сбивании сливок, способствует образованию маслянного зерна. Подогрев сливок до температуры сбивания. Сбивание сливок. Сбивание происходит в маслобойке, которую заполняют на 50% от общего геометрического объёма ёмкости. Скорость вращения барабана обычно составляет 30-40 об./мин. Весь процесс длится примерно 30-40 мин. В процессе сбивания в сливки врабатываются воздушные шарики, по границам которых собираются жировые шарики. После разрушения воздушного шарика образуется агломерат из жировых. Этот процесс многократно повторяется, в результате чего образуется маслянное зерно и пахта. Промывка и формирование пласта масла. Промывку осуществляют для смывания остатков пахты, которая является питательной средой для микроорганизмов, а также чтобы отрегулировать МД влаги в готовом продукте. Холодная вода заливается в маслобойку, после того как из неё сольют пахту, после чего её включают на 10 об/мин. Промывку обычно осуществляют дважды. Для образования монолита, одновременно с барабаном, включают в работу вальцы. Готовый продукт выгружают через специальный люк. Расфасовка продукта. Производится в 20 кг короба, пергамент на автомате фасовки АРМ или мелкую тару.

Метод преобразования высокожирных сливок

Охлаждение до температуры 2-го сепарирования. Сепарирование. Получение высокожирных сливок с МДЖ равной МДЖ в готовом сливочном масле. Осуществляется на сепараторах высокожирных сливок. 10. Нормализация. Сливки нормализуют по жиру в специальных емкостях. Также в эти ёмкости вносится подготовленный наполнитель для производства масла с наполнителем. По жиру масло нормализуют готовым маслом или обезжиренным молоком. Состав ВЖС равен составу масла. Термостатирование. Выдерживание сливок для приобретения более насыщенного вкуса и запаха. Происходит в емкостях, Обычно осуществляется в ваннах нормализации ВН-600. Преобразование высокожирных сливок. Происходит в маслопреобразователях ( маслообразователях ) непрерывного действия. Эмульсия типа "жир в воде" под действием механического воздействия и температуры обращается в эмульсию типа "вода в жире". Все составные части сливок тонко распределяются в непрерывной жировой фазе масла. Термомеханическая обработка. Осуществляется в камере обработки маслообразователя. Необходима для регулирования пластичности готового продукта. Расфасовка масла. Производится в 20 кг короба, пергамент (брикеты по 250 грамм) на автомате фасовки типа АРМ или в любую удобную мелкую тару.

Сроки хранения несоленого, соленого, любительского и крестьянского масла, выработанного в период с ноября по апрель включительно (стойловый период), составляют: при температуре от -12 до -15°С - 2 мес.; при температуре от -18 до -30°С - 3-5 мес.

Срок хранения масла сливочного при наличии холода до 10 суток; масла топленого при наличии холода - 15 суток, без охлаждения - 5 суток. Особое внимание следует обращать на соблюдение установленных сроков реализации фасованного масла. Предельные сроки хранения фасованного сливочного масласоставляют: - для масла, упакованного в пергамент - 10 суток; - упакованного в алюминиевую кашированную фольгу - 20 суток, (бутербродного и с наполнителями - 15 суток), для брикетов массой нетто 15, 20 и 30 г - 8 суток; - упакованного в стаканчики и коробочки из полимерных материалов - 15 суток (десертного - 20 суток, столового и детского 10 суток).

6. Очистка молока от механических загрязнений на сепараторе-молокоочистителе. Закономерности и режимы процесса центробежной очистки.

При промышленном производстве молока требуется его очистка (фильтрация) механическим путем. Для этих целей промышленность выпускает специальные аппараты - центрифужные молокоочистители (ОМ-1, ОМ-1А и другие.), в которых под действием центробежной силы, развиваемой барабаном, происходит разделение очищенного молока и механических примесей. Очищенное молоко отводится из очистителя, а загрязнения, как более тяжелые вещества, осаждаются на стенках барабана.

Использование центрифужных очистителей позволяет удалять из молока не только механические примеси, но и слизь, сгустки фибрина, клетки эпителия и форменные элементы крови, а также многие макроорганизмы. Количество извлекаемой примеси составляет примерно 0,06% от массы молока, прошедшего через очиститель.

Наиболее эффективна очистка молока с помощью сепараторов-молокоочистителей. Центробежная очистка в них осуществляется за счет разницы между плотностями частиц плазмы молока посторонних примесей. Посторонние примеси, плотность которых больше, чем у плазмы молока, отбрасываются к стенке барабана и оседают на ней в виде слизи.

Молоко, подвергаемое очистке, поступает по центральной трубке в тарелкодержатель, из которого направляется в шламовое пространство между кромками пакета тарелок и крышкой. Затем молоко поступает в межтарелочные пространства и по зазору между тарелкодержателем и верхними кромками тарелок поднимается вверх и выходит через отверстие в крышке барабана. Процесс очистки начинается в шламовом пространстве, а завершается в межтарелочных пространствах.

Традиционно в технологических линиях центробежная очистка молока осуществляется при 35-450С, так как в этих условиях осаждение механических загрязнений более эффективно в следствие увеличения скорости частиц.

При центробежной очистке молока вместе с механическими загрязнениями удаляется значительная часть микроорганизмов, что объясняется различием их физических свойств. Для достижения наибольшей степени удаления микробных клеток предназначен сепаратор-бактериоотделитель. Эффективность выделения микроорганизмов на нем достигает 98%.

7. Сущность процессов и особенности производства продуктов смешанного и молочнокислого брожения: кефира, кумыса, простокваши и т.д.

Производство кисломолочных напитков (кефира, йогурта, кумыса)

По словам В.Г. Твендохлеба (3), общим в производстве всех кисломолочных напитков является сквашивание подготовленного молока заквасками и при необходимости согревание. Специфики производства отдельных продуктов различается лишь температурными режимами некоторых операций применением заквасок разного состава и внешних наполнителей.

Долгое время все кисломолочные напитки вырабатывались термостатным методом, при котором заквашенное молоко заливают в мелкую тару и сквашивают при оптимальных температурах для каждого продукта в термостатной камере. После образования сгустка, продукт направляют в холодную камеру, где он охлаждается и при необходимости выдерживается для согревания.

В соответствии с резервуарным методом сквашивания, а при необходимости и согревания продукта проводится в резервуарах перемешивание. Это сокращает производственные площади и затраты труда (4)

Для производства диетических кисломолочных напитков направляется молоко не ниже второго сорта кислотностью не выше 19T, а сливки - кислотностью 24Т.

Нормализированное молоко пастеризуют при температурах 85-87С с выдержкой 5-10 мин. или 90-92С с выдержкой 2-3С для более полного уничтожения микрофлоры, разрушение ферментов, лучшего развития микрофлоры закваски, улучшения консистенции продукта. В этих условиях происходит денатурация сыворочных белков вследствие чего, повышаются гидрационные свойства казеина и его способность к образованию более плотного сгустка, хорошо удерживающего сыворотку. Этому способствует участие денатурированных сыроточных белков в образовании структуры молочного сгустка.

Тепловая обработка обычно совмещается с гомогенизацией молока при температуре 55-60С и давлении 12,5-17,5МПа, которая обеспечивает получение более однородной и плотной консистенции, а в размешанном состоянии - более вязкой, предупреждает отстой сливок при лучшем удержании сыворотки. В производстве кисломолочных напитков гомогенизация обязательна. (3).

Затем молоко охлаждается до оптимальной температуры сквашивания и в него медленно вносят закваску, чтобы предотвратить развитие посторонней микрофлоры. Закваску обычно вносят в смеситель с помощью дозатора. (1).

Качество кисломолочных напитков в значительной мере зависит от качества перемешенной закваски. Она должна иметь плотный однородный сгусток, приятный вкус и запах, оптимальную кислотность (стрептококковых - не выше 80Т, палочковидную - 100Т). При повышенной кислотности активность закваски снижается, что увеличивает продолжительность свертывании молока и ухудшает качество готового продукта. Закваску вносят в зависимости от её активности от 1 до 5%.

По окончанию сквашивания продукт медленно охлаждается. При термостатном способе его направляют в холодильную камеру, где он охлаждается до температуры 6-8С. Сгусток, полученный резервуарным способом, при лёгком перемешивании охлаждают в той же ёмкости подачей ледяной воды в рубашку резервуара. При этом несколько изменяются свойства образованного сгустка. (1).

Молочнокислый процесс с понижением температуры ослабевает, протекает медленно и постепенно достигает оптимальной кислотности для данного вида продукта, а при 8-10С практически прекращается. Происходит также набухание белков, что ведёт к связыванию и уменьшению свободной влаги и уплотнению сгустка.

Продукты смешанного брожения (кефир, кумыс) после охлаждения подвергают согреванию в холодильных камерах (при термостатном способе) или в резервуарах. При этом молочнокислый процесс затухает, активизируется дрожжи в кислой среде, происходит спиртовое брожение, с накоплением спирта, до оксида углерода и др., придающих этим напиткам специфические свойства. Созревание длится в зависимости от вида продукта, от 12ч. до 3 суток при температуре 8-10С. После созревания продукта в резервуарах, в его разливают и отправляют на хранение в холодильные камеры.

Хранение до реализации диетических кисломолочных напитков осуществляют в холодильных камерах при температуре от 0 до 6 градусов и влажностью 85-90% в условиях строгого санитарно-гигиенического режима. Их выпускают с предприятий при температуре не выше 8 градусов, после проверки физико-химических и органолептических показателей каждой партии продукта. (3).

8. Требования ТР ТС 033/2013 «О безопасности молока и мол. продукции» к молоку-сырью

Приложение N 5. Допустимые уровни содержания микроорганизмов и соматических клеток в сыром молоке, сыром обезжиренном молоке и сырых сливках

| Продукт | КМАФАнМ*, КОЕ**/см(г), не более*** | Объем (масса) продукта, см(г), в которой не допускаются | Содержание соматических клеток, в 1 см | |

| БГКП (колиформы)**** | Патогенные, в том числе сальмонеллы | (г), не более*** | ||

| 1 | 2 | 3 | 4 | 5 |

| Сырое молоко | 5 х 10 | - | 25 | 7,5 х 10 |

| Сырое обезжиренное молоко | 5 х 10 | - | 25 | - |

| Сырые сливки | 5 х 10 | - | 25 | - |

| Сырое молоко для производства: | ||||

| а) детского питания | 3 х 10 | - | 25 | 5 х 10 |

| б) сыров и стерилизованного молока | 5 х 10 | - | 25 | 5 х 10 |

studfiles.net

Производство сливочного масла - Бизнес-производство 2018

Изготовление сливочного масла прибыльно и в мелкосерийном производстве. Этот сектор экономики перспективен и имеет тенденцию к росту.

Стабильный спрос на сливочное масло

Норма масла, рекомендуемая на одного человека, составляет около пяти килограмм, но значительная часть населения (около 20%) потребляет менее 1кг в год. Этот продукт содержит набор витаминов от А до Е, нормализует рост клеток, зрение, кожу, ногти, волосы, костную систему, нервные ткани и гормональный баланс, поэтому натуральное масло будет востребовано всегда.

Создание пищевого мини-завода

Производство сливочного масла начинается со следующих этапов.

1. Проводится регистрация ООО, выбор стратегических партнёров, занимающихся поставками сырья и сбытом (молочные фермы, базы, оптовые склады). Максимальные непрерывные продажи обеспечивают супермаркеты, поэтому свою деятельность следует адаптировать под них.

2. Покупается, заказывается или формируется шаблон пакета отчётности.

3. Подготавливается и изучается набор государственных стандартов, актов, технических условий обязательных для производства пищевых продуктов.

4. Подбирается помещение не менее 150 квадратных метров (для маслозавода), соответствующее нормам санитарно-гигиенических и других служб. Покупается технологическое оборудование. Для обслуживания технологической линии требуется четыре работника.

5. Создаётся бизнес-план (расчёт всех затрат и чистой прибыли по дням, месяцам и годам).Совет от hobiz.ru: Оптимальнее всего планировать окупаемость мини-завода на срок не менее полтора года. Для этого усреднённую рентабельность продаж следует удерживать на уровне более 45%. Для снижения рисков предусматривается запасной технологический вариант, например, производство маргарина или малокалорийного спрэда, с содержанием молочных жиров менее 49%.

6. Прохождение процедуры документальной сертификации масла и упаковки, подтверждающих качество продукта, его соответствия технологии и фирменным техническим условиям.

Технология производства сливочного масла

Существуют два метода изготовления продукта.

1. Преобразование сливок. Молоко после проверки наливают в сепаратор, где происходит отделение подогретых сливок, затем производят охлаждение для созревания полуфабриката и взбивание массы с последующим промыванием и формованием, дозированием и фасовкой.

2. Метод холодного взбивания. В сепараторе доводят жирность сливок до 39%, взбивают в миксере, затем пастеризуют, выдерживают сутки. Затем сырьё загружают в промытый йодным раствором маслобойный барабан агрегата (половину объёма) на тридцать минут. Далее подсаливают массу и процесс взбивания повторяют. Завершает процесс валяльная машина, отправляющая на упаковку сформованные порции сливочного масла.

В лаборатории проводят выборочный контроль качества продукта и только после этого отправляют потребителю. Масло классифицируют по жирности: от диетического (50%) до традиционного (82,5%). Топлёное масло имеет жирность выше, но в нём нет многих веществ, а сухое масло достаточно разбавить водой. Фруктовые, медовые, шоколадные наполнители и прочие ингредиенты разнообразят ассортимент продукции, а в недорогие сорта допускается добавлять витамины, консерванты, красители и эмульгаторы. Натуральное сливочное масло в своём составе не имеет растительных жиров, упаковка маркируется крупным читаемым текстом.

Для стимулирования заинтересованности необходимо делать скидки оптовикам, участвовать в рекламных конкурсах, печатать буклеты, устраивать льготные распродажи, создать фирменный брэнд и соответствующую упаковку. Максимальную прибыль по статистике приносит работа напрямую и отменное качество масла. На втором месте по прибыли находятся масло «эконом» без упаковки.

Видео — как делается сливочное масло

Читайте также:Специально для hobiz.ru

hobiz.ru

Какое оборудование требуется для производства сливочного масла

Сливочное масло является тем продуктом питания, который всегда будет пользоваться спросом среди покупателей. Поэтому его производство может принести большую прибыль. Оборудование для изготовления масла должно отвечать определенным требованиям и выполнять все процессы, предписанные технологией работ.

Разновидности сливочного масла

Существует несколько разновидностей масла, которые отличаются друг от друга качественным составом, вкусом, жирностью и прочими характеристиками. При этом они очень похожи внешне. При производстве сливочного масла можно организовать изготовление следующих его разновидностей:

- топленое. Содержит около 99% жира и меньше 0,7% влаги;

- вологодское. Концентрация жира достигает 82,5%, влаги – 16%;

- любительское. Жирность продукта составляет 78%, влажность – 20%;

- крестьянское. Содержание жира – 72,5%, влаги – 25%;

- бутербродное. Концентрация жира – 61,5%, влаги – 35%;

- шоколадное. Содержание жира – 62%, влаги – 16%, сахара – больше 18%, какао – 2,5%.

Какое сырье необходимо для организации производства

Независимо от выбранных методов производства сливочного масла, необходимо обеспечить цеха качественным сырьем. От этого будет зависеть вкус и запах, а также срок хранения готового продукта.

Основным сырьем для производства масла считается коровье молоко

Контроль качества сырья должен проводиться квалифицированными специалистами на этапе его поступления на склад. При возможности лучше всего заключить договора с местными фермерами, которые будут поставлять необходимую продукцию в нужном количестве.

Основным сырьем для производства масла считается коровье молоко. Если планируется выпуск других видов продукции, необходимо дополнительно закупить мед, какао-порошок, орехи и прочее. Многие производители используют искусственные компоненты (стабилизаторы, усилители вкуса, красители) для улучшения основных качественных характеристик готового товара.

При покупке молока следует отдавать предпочтение продукту с высокой жирностью. Если в качестве сырья выступают сливки, необходимо учитывать следующее:

- сливки 1-го сорта. Имеют однородную консистенцию, во время кипячения не формируются комочки и хлопья;

- сырье 2-го сорта. Допускается наличие сгустков масла, со слабовыраженным вкусом.

При производстве масла нужно учитывать, что для получения 1 кг готового продукта с жирностью 82% необходимо использовать 17 л молока 5% жирности или 23 л 3% жирности. В его состав можно дополнительно вводить растительные жиры, что удешевит товар, но негативно скажется на его вкусе и качестве.

Оборудование, применяемое для организации производства

Производство масла невозможно без наличия специального оборудования. Его количество и мощность зависят от объема продукции, которую планируется выпускать и выбранной технологии. Обычно мини-цех по производству масла комплектуется таким оборудованием:

- пастеризатор. Используется для тепловой обработки сырья, что позволяет уничтожить в его составе все вредоносные микроорганизмы;

- сепаратор. Выполняет разделение молока и сливок, что происходит в несколько этапов;

- аппарат для дезодорации вакуумного типа. Оборудование используется для удаления из сырья посторонних вкусов и запахов;

- нормализационные ванны или емкости. Применяются для доведения продукта до необходимой жирности;

- цилиндрический или пластинчатый маслообразователь. Используется для получения готового продукта из подготовленного сырья;

- гомогенизаторы-пластификаторы. Подобное оборудование придает сливочной массе однородную консистенцию;

- насос;

- автомат для фасовки. Оборудование раскладывает готовый товар в упаковку.

Технология производства

Для получения масла применяются две технологические схемы – сбивания сливок и их преобразования. В каждом случае сырье проходит аналогичную подготовку с использованием одинакового оборудования. Собранное от поставщиков сырье сливается в приемный бак. Осуществляется подогрев молока, после чего происходит сепарация.

При помощи специального оборудования осуществляется пастеризация сливок с жирностью 35–45%, что уничтожает всю патогенную микрофлору. В последующем сырье дезодорируется. Именно в таком виде сливки отправляются для дальнейшей переработки, с применением выбранной технологии и оборудования.

Способы сбивания сливок

Сливки, пастеризованные при помощи специального оборудования, охлаждаются и выдерживаются некоторое время при температуре воздуха 2–8°С. Это необходимо для «созревания» продукта, что делает его пригодным для дальнейшей переработки. Чем ниже температура окружающей среды, тем быстрее будет происходить данный процесс.

После такой подготовки сливки перемещают в маслобойные агрегаты. Они представляют собой специальные деревянные или металлические емкости, которые способны вращаться. В результате производимых ударов образуется масляное зерно. Оно представляет собой кристаллизованный жир, который находится в составе молочного продукта. После образования масляного зерна сбивание сливок прекращают.

После такой подготовки сливки перемещают в маслобойные агрегаты. Они представляют собой специальные деревянные или металлические емкости, которые способны вращаться. В результате производимых ударов образуется масляное зерно. Оно представляет собой кристаллизованный жир, который находится в составе молочного продукта. После образования масляного зерна сбивание сливок прекращают.

Этот процесс в среднем занимает один час. Скорость вращения рабочих барабанов должна составлять не менее 30 оборотов в минуту. Получившееся зерно отправляется на следующие этапы переработки, а пахта сливается. В дальнейшем процесс образования масла осуществляется по следующей технологии:

- Полученный продукт при помощи специального оборудования промывают (один или два раза).

- В масло добавляют прокаленную соль, которая повышает его срок хранения.

- При помощи специального оборудования, оснащенного отжимными вальцами, из масляной массы формируют пласт однородной толщины.

- Готовый продукт расфасовывают, упаковывают и отправляют к потребителю.

- При производстве кислосливочного масла после пастеризации молоко подвергают сквашиванию.

Метод переработки сливок, предполагающий их сбивание с применением специального оборудования, имеет много недостатков. Его экономически невыгодно применять при производстве большого объема продукции.

Метод преобразования сливок

Данный метод производства масла основывается на проведении термомеханической обработки сливочной массы. После подготовки молока получают сливки высокой жирности. Их отправляют в маслообразователь, где выходит масса с характерной структурой. Ее консистенция существенно отличается от той, которая получается в результате сбивания.

Для завершения процесса производства данного продукта, он должен пройти процесс созревания. Для этого подготовленная масса несколько суток выстаивается при +12–16°С. После такой выдержки готовый продукт не будет таять при обычной комнатной температуре. Если масло быстро утрачивает свои характеристики и теряет форму, значит, производитель нарушил технологию производства.

Для завершения процесса производства данного продукта, он должен пройти процесс созревания. Для этого подготовленная масса несколько суток выстаивается при +12–16°С. После такой выдержки готовый продукт не будет таять при обычной комнатной температуре. Если масло быстро утрачивает свои характеристики и теряет форму, значит, производитель нарушил технологию производства.

Для получения сливочной массы желтого цвета к подготовленному сырью добавляют краситель под названием каротин. Его количество в готовом продукте не должно превышать 0,1%. В процессе нормализации, который осуществляется в специальном оборудовании, к сырью добавляют и другие добавки – мед, какао, сиропы, ванилин.

Преимуществом данного метода переработки молочного сырья считается его экономичность и быстрота. Его целесообразно применять при изготовлении больших объемов товаров разного типа.

Видео по теме: Производство сливочного масла

promzn.ru

- Как открыть булочную кондитерскую с нуля

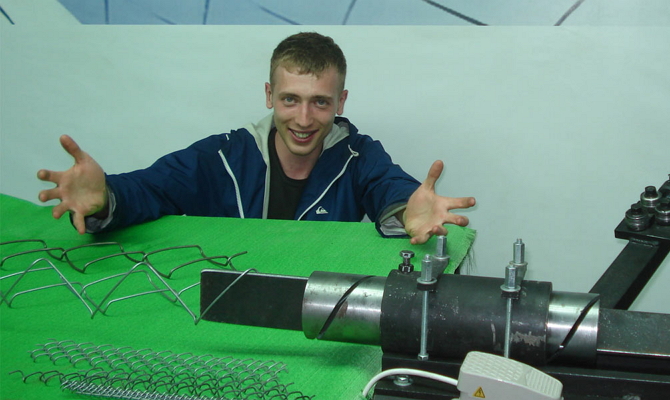

- Станок для изготовления сетки рабицы

- Как открыть свою пекарню

- Кадровое агентство как открыть

- Как в вк сделать товары в группе

- Хорошая идея

- Как создать товар в группе в контакте

- Технология изготовления сыра творога

- Как открыть пивоварню

- Как открыть аптеку пошаговая инструкция

- Что можно сдать в аренду

© 2005-2018, Национальный Экспертный Совет по Качеству.