Содержание

Как производят бумагу: технологические этапы и материал

Как производят бумагу: технологические этапы и материал

Оплата услуг

Письмо директору

Если Вы столкнулись с какой либо проблемой или у Вас есть предложение, Вы всегда можете написать руководителю и ваше письмо(жалоба) будет рассмотрена в ближайшее время

Отправить заказ онлайн

Отправить резюме

Задать вопрос

Менеджеры компании с радостью ответят на ваши вопросы и произведут расчет стоимости услуг и подготовят индивидуальное коммерческое предложение.

Ваш запрос успешно отправлен

Ваш запрос успешно отправлен

- Заказ онлайн

- Скидки

- Информация для клиентов

- Услуги бизнесу

- Письмо директору

- Вакансии

- Блог

- Контакты

Поиск по сайту

Контакты

Главный филиал

+7 (347) 246-38-99

Заказ онлайн

Главная /Блог /Как производят бумагу: материал и этапы

онлайн чат

онлайн оплата

Бумага даже после появления Интернета не утратила актуальность. Её используют для печати книг, журналов и различных объявлений, в копировальных центрах для различных услуг. Помимо этого, она нужна для документов и газет. Бумага используется для производства денег, конвертов, упаковочных материалов и многих других вещей. Она изготавливается из разных материалов, и от этого зависят её характеристики.

Её используют для печати книг, журналов и различных объявлений, в копировальных центрах для различных услуг. Помимо этого, она нужна для документов и газет. Бумага используется для производства денег, конвертов, упаковочных материалов и многих других вещей. Она изготавливается из разных материалов, и от этого зависят её характеристики.

Содержание:

- Разновидности бумаги

- Материал изготовления

- Этапы производства

- Упаковка и резка

- Критерии качества

Разновидности бумаги

На уроках истории школьникам часто рассказывают про древнеегипетский папирус. Из этого растения создавали писчий материал. Сердцевину размачивали, а потом укладывали слоями. Листы обязательно держали под прессом, сушили на солнце и разрезали. Получались прочные свитки, которые даже сохранились до нашего времени.

Сейчас многих людей интересует вопрос, как делают бумагу. Прежде чем рассматривать этапы производства, стоит рассмотреть типы изделия.

Основные виды:

- 1. Упаковочная. Она отличается прочностью и устойчивостью к влажности;

- 2. Офсетная. Часто используется в типографской сфере. Применяется для печати журналов, книг и газет. Отличается устойчивостью к сырости;

- 3. Газетная. Подходит для применения на высокоскоростном оборудовании. Её главная отличительная черта – высокая впитывемость красок;

- 4. Мелованная. Они отличается гладкостью и белоснежным оттенком. Рекомендована ля иллюстрированных изданий;

- 5. Целлюлозная. Выполнена из чистой целлюлозы. Применяется для печати ценных бумаг и банкнот.

- 1. Белизна – от 60 до 98%;

- 2. Гладкость. Чем выше, тем лучше;

- 3. Непрозрачность – от 89%;

- 4. Сопротивляемость истиранию – высокая;

- 5. Впитываемость – чем она выше, тем быстрее краски крепятся на листе;

- 6. Наличие проклейки – желательно;

Каждый вид отличается по характеристикам и свойствам. У людей остаётся вопрос, из чего делают бумагу.

Материал изготовления

Бумагу создают из растительных веществ с длинными волокнами. Их смешивают с водой, чтобы получить однородное сырьё. В качестве материала выступает целлюлозная масса, вторичное сырьё, однолетние растения и шерстяные волокна.

Основным материалом считается древесина. На комбинаты привозят целые стволы деревьев. Работники обязаны снять кору, после чего сырьё будет измельчено в муку. Для создания бумаги подходит кедр, дуб, канадская ель, берёза и другие деревья.

Для книг используется сосновое и дубовое сырьё. Для улучшения свойств бумаги проводится обработка материала химическими веществами.

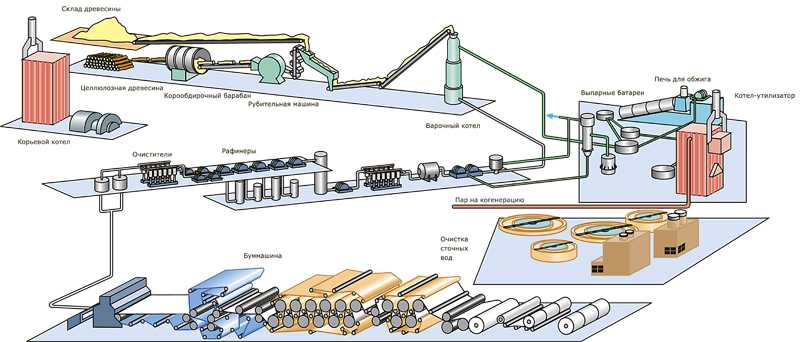

Этапы производства

Бумагу изготавливают на фабрике в несколько этапов. Сначала проводится обработка массы – окрашивание, размол, добавление химических веществ. Материал обязательно разбавляется водой, очищается и прессуется. Бумага сушится нагретым цилиндрами паром, после чего в полотне остаётся не больше 8% влаги.

Остуженная бумага пропускается между тяжёлыми валами для придания гладкости. После этого полотно сматывается в рулон. В некоторых случаях на материал наносится покрытие из каолина с целью увеличения гладкости.

Упаковка и резка

Бумажные рулоны обязательно режутся на части. Это заключительный этап изготовления полотна. Должны получиться меньшие по размеру рулоны. Далее они делятся лазером на готовые листы.

Это заключительный этап изготовления полотна. Должны получиться меньшие по размеру рулоны. Далее они делятся лазером на готовые листы.

Бумага может упаковываться разными способами. Она может фасоваться в пачки по 250-1000 листов. Её могут упаковывать свёртками до 10 кг, если полотно техническое. Практикуется паллетирование и смешанный способ

упаковки.

Критерии качества

Готовая бумага должна соответствовать критериям качества. Она проверяется на прочность – должна быть высокая сопротивляемость разрыву. Значение имеет плотность – для упаковки подходят толстые листы, а для печати – тонкие.

Другие критерии:

В наше время бумага производится из древесины, вторичного сырья и однолетних растений. Полотно изготавливается в несколько этапов и упаковывается. Качественная бумага должна отвечать установленным критериям качества.

Полотно изготавливается в несколько этапов и упаковывается. Качественная бумага должна отвечать установленным критериям качества.

Как делают бумагу

Раньше папирусную бумагу делали из сердцевины этого растения. Ее замачивали, складывали слоями, прессовали и сушили на солнце. А уже потом резали на фрагменты и полировали. Получались прочные и гибкие свитки, которые частично сохранились и до наших времен.

Бумагу в более современном представлении начали делать в Китае. Первые технологии разошлись по миру во втором столетии и годами совершенствовались. В тринадцатом веке появились европейские мануфактуры, а в семнадцатом началось промышленное производство.

Основные характеристики бумаги

Качество бумаги определяют такие параметры:

- Прочность, стойкость на разрыв и сжатие;

- Устойчивость к истиранию;

- Плотность – от 600 до 300 г/м2;

- Гладкость;

- Белизна – от 60 до 98%;

- Прозрачность;

- Пористость;

- Впитываемость;

- Наличие защитного слоя.

Например, для высокоскоростной печати нужна очень прочная бумага. Для яркой цветной – пористая, чтобы краска лучше проникала в структуру. А еще – гладкая, чтобы рисунок был четким. Коэффициент непрозрачности для офисной бумаги начинается от 89%.

Из чего делают бумагу?

Бумагу делают из разных волокнистых материалов. В первую очередь это древесина. Со стволов снимают кору, потом их режут, измельчают до состояния волокон и создают целлюлозную массу. Для разных сортов бумаги используют разные сорта древесины. Например, для упаковочной подходят мягкие породы, вроде сосны или кедра. Для прочной и эластичной бумаги хороши дуб, клен, береза и каштан. Для книжной сосну смешивают с дубом, и так далее.

Кроме того используют однолетние растения. Особенно – коноплю и рис, из которых получается белоснежные листы. А еще – тростник и солому для прочной и плотной бумаги. Современные технологии позволяют использовать другие волокна – асбестовые, шерстяные и прочие. Они нужны для специализированных видов, вроде строительных. Также все чаще применяется переработанное вторичное сырье.

Также все чаще применяется переработанное вторичное сырье.

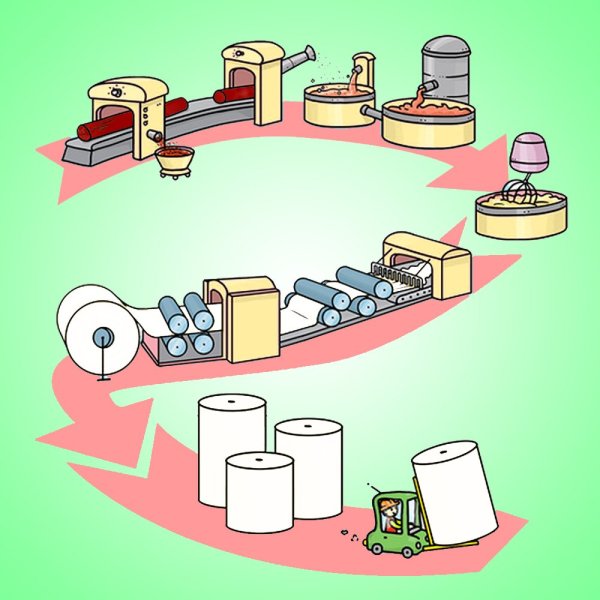

Производственные этапы

Стандартный процесс изготовления бумаги начинается с подготовки целлюлозной массы. Ее перемалывают, окрашивают, смешивают с химическими добавками и разбавляют водой. Потом смесь очищают, прессуют и просушивают. Следующий шаг – каландирование. Это полировка, чтобы поверхность была гладкой. Потом листы режут и сортируют. Станки на бумажных производствах работают непрерывно.

Особенности изготовления бумаги

В качестве наполнителей при изготовлении бумаги используется каолин, парафиновая эмульсия, клеи, смолы, тальк, крахмал. Они нужны для прочности, долговечности и улучшения других качеств.

Жидкое сырье уплотняют с помощью специальной мелкой сетки. При необходимости полотно покрывают защитным составом или клеевыми пигментами. Сушат бумагу на специальных шлифовальных цилиндрах при повышенных температурах. Когда лист проходит между ними, он становится плотным, равномерным и гладким. Кстати, именно так делают бумагу разной плотности и картон. После этого полотно собирается в рулон и поступает на постобработку.

Кстати, именно так делают бумагу разной плотности и картон. После этого полотно собирается в рулон и поступает на постобработку.

В зависимости от предназначения конкретной партии, меняется ее обработка. Сначала готовые рулоны нарезают на рулоны поменьше, а потом разделяют на отдельные листы. Самый современный и аккуратный способ резки – лазер. После этого остается только упаковка в пачки или рулоны.

Целлюлозно-бумажное производство

Бумага играет ключевую роль в нашей повседневной жизни, и бумага используется уже много лет. Бумага производится из древесной массы, которая является экологически чистым продуктом.

Бумага производится с помощью следующих процессов:

1) Процедура варки для отделения и очистки волокон

2) Процедура рафинирования будет проводиться после процессов варки

3) Процесс разбавления для образования тонкого волокна смесь

4) Формование волокон на тонкой сетке

5) Повышение давления для повышения плотности материалов

6) Сушка для устранения плотности материалов

7) Окончательная обработка для получения поверхности, пригодной для использования на усгае

Целлюлозно-бумажная промышленность изготавливаются из целлюлозных волокон и других растительных материалов. Некоторые синтетические материалы могут использоваться для придания готовому изделию особых качеств. Бумага производится из древесных волокон, но в некоторых видах бумаги также используются тряпки, лен, хлопковый линт и багасса (остатки сахарного тростника). Использованная бумага также перерабатывается, и после очистки, а иногда и удаления краски, ее часто смешивают с первичными волокнами и снова превращают в бумагу. Такие продукты, как ацетат целлюлозы, искусственный шелк, сложные эфиры целлюлозы, изготовленные из целлюлозы, будут использоваться для упаковочных пленок и взрывчатых веществ.

Некоторые синтетические материалы могут использоваться для придания готовому изделию особых качеств. Бумага производится из древесных волокон, но в некоторых видах бумаги также используются тряпки, лен, хлопковый линт и багасса (остатки сахарного тростника). Использованная бумага также перерабатывается, и после очистки, а иногда и удаления краски, ее часто смешивают с первичными волокнами и снова превращают в бумагу. Такие продукты, как ацетат целлюлозы, искусственный шелк, сложные эфиры целлюлозы, изготовленные из целлюлозы, будут использоваться для упаковочных пленок и взрывчатых веществ.

Процесс варки целлюлозы направлен на удаление лигнина без потери прочности волокна, тем самым высвобождая волокна и удаляя примеси, вызывающие обесцвечивание и возможное разрушение бумаги в будущем.

Гемицеллюлоза играет важную роль в соединении волокон при производстве бумаги. По составу и функциям похож на целлюлозу. Несколько экстрактивных веществ, таких как воски, живичные смолы, содержатся в древесине, но они не способствуют ее прочностным свойствам; они тоже удаляются в процессе варки целлюлозы.

Волокно, извлеченное из любого растения, можно использовать для изготовления бумаги. Однако прочность и качество волокна, а также другие факторы усложняют процесс варки. Как правило, хвойные породы (например, сосны, пихты и ели) дают длинные и прочные волокна, которые придают прочность бумаге, и они используются для изготовления коробок и упаковки.

Бумага из твердой древесины получается менее прочной, поскольку она содержит более короткие волокна. Мягкие породы более гладкие, прозрачные и лучше подходят для печати. Хвойные и лиственные породы используются для изготовления бумаги и иногда смешиваются, чтобы придать готовому продукту как прочность, так и способность к печати.

Этапы производства целлюлозы и бумаги:

Подготовка сырья

Древесина, полученная на целлюлозном заводе, может быть в различных формах. Это зависит от процесса варки и происхождения сырья. Его можно получить в виде болтов (коротких бревен) круглого леса с еще прикрепленной корой, в виде щепы размером с полдоллара, которая могла быть произведена на лесопилке из окоренного круглого леса в другом месте.

Если используется круглый лес, его сначала окоривают, обычно путем галтовки в больших стальных барабанах, куда можно подавать промывочную воду. Эти окоренные древесные болты затем измельчаются в измельчителе, если процесс варки целлюлозы требует химического разложения. Затем щепа сортируется по размеру, очищается и временно хранится для дальнейшей обработки.

Разделение волокна

На этапе разделения волокна несколько технологий варки будут расходиться. Щепа хранится в большой скороварке (варочном котле), в которую добавляются соответствующие химикаты для химической варки крафт-целлюлозы.

Затем щепа подвергается обработке паром при определенных температурах для разделения волокон и частичного растворения лигнина и других экстрактивных веществ. Некоторые варочные котлы работают непрерывно с постоянной подачей щепы (кормовой массы), а щелок загружают с перерывами и обрабатывают партию за раз.

После процесса пищеварения приготовленная пульпа выгружается в сосуд высокого давления. Здесь пар и летучие материалы отводятся. После этого приготовленная целлюлоза возвращается в цикл химической регенерации. Разделение волокон при механическом производстве целлюлозы менее драматично.

Здесь пар и летучие материалы отводятся. После этого приготовленная целлюлоза возвращается в цикл химической регенерации. Разделение волокон при механическом производстве целлюлозы менее драматично.

Окоренные бревна прижимаются к вращающимся каменным шлифовальным кругам в процедуре шлифовки камня-древесины. Из щепы получают рафинирующую целлюлозу и термомеханическую целлюлозу. Эти чипсы измельчают, пропуская их через быстро вращающиеся в обоих процессах.

На втором этапе после рафинирования целлюлоза просеивается, очищается и удаляется большая часть технологической воды для подготовки к производству бумаги.

Процесс отбеливания

Необработанная целлюлоза содержит значительное количество лигнина и других обесцвечивающих веществ, ее необходимо отбелить для получения светлой или белой бумаги, предпочтительной для многих продуктов. Волокна дополнительно делигнифицируют путем растворения дополнительного количества лигнина из целлюлозы посредством хлорирования и окисления. К ним относятся диоксид хлора, газообразный хлор, гипохлорит натрия, перекись водорода и кислород.

К ним относятся диоксид хлора, газообразный хлор, гипохлорит натрия, перекись водорода и кислород.

Гидроксид натрия, сильная щелочь используется для извлечения растворенного лигнина с поверхности волокон. Отбеливатели и последовательность их использования зависят от ряда факторов, таких как относительная стоимость отбеливающих химикатов, тип и состояние целлюлозы.

Механическое отбеливание целлюлозы отличается от химического отбеливания целлюлозы. Отбеливание механической целлюлозы предназначено для сведения к минимуму удаления лигнина, который снижает выход волокна.

Химические вещества, используемые для отбеливания механической массы, избирательно разрушают красящие примеси, но оставляют лигнин и целлюлозные материалы нетронутыми. К ним относятся бисульфит натрия, гидросульфит натрия или цинка (больше не используются в США), гипохлорит кальция или натрия, перекись водорода или натрия, и процесс двуокиси серы-бор (разновидность метода с гидросульфитом натрия).

Процедура изготовления бумаги

Беленая или небеленая целлюлоза может быть подвергнута дальнейшей рафинации для разрезания волокон и придания шероховатости поверхности волокон для улучшения образования и связывания волокон, когда они поступают в бумагоделательную машину.

Воду добавляют в суспензию целлюлозы для получения жидкой смеси, обычно содержащей менее 1 процента волокна. Затем разбавленная суспензия очищается в циклонных очистителях и просеивается на центробежных ситах перед подачей в «мокрую часть» бумагоделательной машины. Разбавленная масса проходит через напорный ящик, который равномерно распределяет волокнистую суспензию по ширине формируемого бумажного листа.

Как делают бумагу? Пошаговое руководство по нашему процессу производства бумаги

Узнайте, как делают бумагу. Прочтите пошаговое руководство по нашему процессу изготовления бумаги из переработанного волокна, включая сушку бумаги, процесс намотки бумаги и подготовку целлюлозы. Вы также можете посмотреть наше видео ниже.

Вы также можете посмотреть наше видео ниже.

Этап 1: Наш целлюлозно-бумажный процесс

Бумага для вторичной переработки смешивается с технологической водой, а затем перемешивается в гигантском чане из нержавеющей стали, называемом гидроразбивателем, для получения волокнистой суспензии. Примеси удаляются с помощью серии фильтров, чтобы гарантировать, что мы производим только высококачественную бумагу, которая может использоваться для изготовления высокоэффективной упаковки.

Целлюлозно-бумажный процесс важен для сокращения отходов. Целлюлоза является побочным продуктом производства бумаги, и наш процесс дает высококачественные результаты без ущерба для окружающей среды.

Этап 2: Разбавление волокон бумаги

Наши бумагоделательные машины удаляют воду из раствора волокна. В начале процесса изготовления бумаги раствор состоит примерно из 1% волокна и 99% воды. Такое разбавление бумажных волокон позволяет нам делать тонкую однородную бумагу.

Этап 3: Проволочная секция

В мокрой части бумагоделательной машины находится напорный ящик, который распределяет равномерную струю водянистой массы.

Жидкость попадает на проволоку или формующую ткань. Под проволокой фольга (сокращение от «подводные крылья») удаляет воду и улучшает однородность волокон, гарантируя, что волокна сплетаются вместе в плотный мат.

Проволока проходит над всасывающими камерами, которые всасывают воду, оставляя мягкий мат из целлюлозы, который образует бумажный лист, также известный как бумажное полотно. К настоящему времени провод прошел 30-40 метров. За пару секунд содержание воды упало до 75-80%, а паутина потеряла мокрый блеск.

Этап 4: Секция прессования

Следующий этап удаления воды заключается в пропускании бумажного полотна через серию прижимных роликов, которые выдавливают воду из целлюлозного мата. Это давление также сжимает волокна, так что они переплетаются, образуя плотный гладкий лист. На данном этапе содержание воды снизилось до 45-55%.

На данном этапе содержание воды снизилось до 45-55%.

Этап 5: Как сушат нашу бумагу

Теперь бумажное полотно проходит через замкнутое пространство, содержащее несколько нагреваемых паром сушильных цилиндров. Они нагреваются до 130ºC с помощью пара, чтобы гарантировать, что бумага теперь сухая на 80-85%.

Теперь на бумагу наносится влажный проклеивающий раствор, чтобы добавить на поверхность тонкий слой крахмала. Крахмал способствует жесткости и соединению волокон внутри листа бумаги.

После нанесения проклейки бумага проходит через другой набор нагретых сушильных цилиндров. Всего бумажное полотно может пройти 400 метров через сухой конец.

Этап 6: Отделка бумаги

Чтобы придать тарному картону гладкую и глянцевую поверхность и оптимизировать его для печати, бумага проходит через набор гладких валиков, которые могут быть жесткими или мягкими, которые прижимают бумагу, тисняя гладкой стороной на поверхности бумаги.

Этап 7: Контроль качества в режиме реального времени

Производство высококачественной бумаги зависит от чрезвычайно точного контроля над переменными в производственном процессе. Теперь лист бумаги проверяется автоматическим измерительным устройством, которое выявляет дефекты.

Теперь лист бумаги проверяется автоматическим измерительным устройством, которое выявляет дефекты.

Шаг 8: Намотка бумаги

После прохождения 500-метрового пути бумага выходит из бумагоделательной машины и автоматически наматывается на гигантскую катушку, которая может весить 60 тонн и иметь длину более семи метров.

Большая рулонная бумага поднимается краном к ближайшему намоточному станку, где бумага разматывается и разрезается на более мелкие рулоны по заказу клиента, а затем маркируется для отправки.

Этап 9: Тестирование бумаги

Образцы тарного картона регулярно доставляются в наши лаборатории контроля качества, чтобы убедиться, что наша бумага имеет максимально возможное качество.

Приверженность качеству производства бумаги

Мы гордимся тем, что производим высококачественную бумагу с использованием передовых инновационных решений. Наш процесс изготовления бумаги занимает центральное место в этом. Узнайте о нашей приверженности качеству и о том, как мы продвигаемся вперед, ниже.