Пенобетон: технология производства качественного материала. Технология производства пенобетона

Производство пенобетона — технология изготовления пенобетона

Чтобы понять тонкости производства пенобетона следует учесть, что оно состоит из трёх взаимосвязанных процессов:

- Приготовление пенобетонной смеси,

- Формирование материала в опалубке или массивом,

- Последующее «созревание» пенобетона.

В каждом из этих процессов есть нюансы, непосредственно влияющие на качество готового продукта.

Прежде, чем перейти к рассмотрению каждой стадии приготовления подробно, отметим, что пенобетон это не «бетон с воздухом», а мельчайшие воздушные шарики, оболочкой которых является обычный бетон. Чем шарики (поры) мельче и их размер одинаков, тем пенобетон лучшего качества.

Содержание:

- Приготовление пенобетонной смеси

- Приготовление пенобетона в смесителях с пеногенератором

- Приготовление пенобетона в герметичных кавитационных смесителях под избыточным давлением

- Турбулентно-резонансная кавитационная диспергация

- Изготовление пенобетона непрерывным способом при помощи пеногенератора и диспергатора

- Видео: изготовление пенобетона при помощи пеногенератора

- Формирование пенобетона в опалубке или массивом

- Видео: Монолитный пенобетон в несъёмной опалубке

На фото: Структура пенобетона.

Блоки из пенобетона регламентируются ГОСТ 25485-89 и изготавливаются следующих размеров (мм):

- Стеновой600*300*200,400*400*200.

- Перегородочный600*300*100.

Приготовление пенобетонной смеси

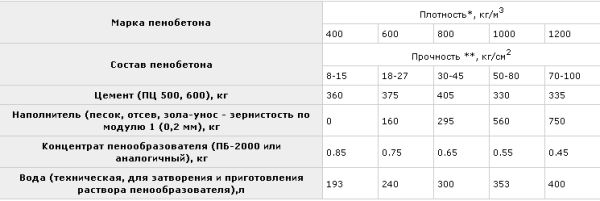

Известны четыре технологии приготовления пенобетона. Три из них применяются на производстве. Одна существует только в форме лабораторных испытаний. Во всех технологиях состав компонентов неизменен:

Видео: Оборудование для производства пенобетона

Приготовление пенобетона в смесителях с пеногенератором

Эта технология известна с конца 19-ого века. В смеситель с горизонтально расположенным валом загружаются цемент, песок и вода. Смесь перемешивается на низких оборотах (600/мин). Отдельно в пеногенераторе приготавливается пена, которая затем добавляется в цементно-песчаный раствор. Один замес длится порядка 8 – 10 минут.

Единственное достоинство данной технологии в том, что для приготовления пенобетона используют любой пенообразователь, как синтетический, так и белковый. Для пеногенерации это не критично.

Недостатков же больше чем достаточно:

- Готовая смесь неоднородна по составу. В одном замесе получается пенобетон различных марок за счёт неравномерного распределения готовой пены по всему объёму раствора.

- Наличие неустойчивых пузырьков в готовой пене и её частичная усадка ещё до периода схватывания.

- Пора имеет большие вариации по размерам, что негативно влияет на несущие характеристики пенобетона.

- При данной технологии невозможно использовать фибру с длиной волокна более 9 мм.

- Данный тип оборудования не позволяет выпускать пенобетон «лёгких» марок (ниже 600).

- Требуется дополнительное оборудование для доставки пенобетона к месту заливки.

ИНФОРМАЦИЯ: марка пенобетона определяется по удельному весу одного кубического метра.

Пенобетон, приготавливаемый на таких установках, имеет тенденцию к образованию усадочных трещин при высыхании. Выражается это путём образования «паутинки» по всем граням блока ещё до укладки их в стены. На таких установках неплохо изготавливать монолитные стены из пенобетона, используя несъёмную опалубку. Но по причине массивности оборудования делать это сложно.

Приготовление пенобетона в герметичных кавитационных смесителях под избыточным давлением

Данная технология известна с конца 30-х годов прошлого века, но промышленное применение получила лишь в середине 60-х годов.

Установка данного типа имеет вертикально расположенный вал (ротор), что позволяет перемешивать смесь на высоких оборотах (1500 – 2000/мин). В герметично закрывающуюся колбу загружаются все компоненты, в том числе и пенообразователь для пенобетона. Во время замеса в колбу с помощью компрессора нагнетается избыточное давление до 2 Атм. Время замеса длится от 7 до 9 минут. Затем по гофрированному рукаву готовая смесь подаётся к месту заливки. Из колбы её выдавливают посредством компрессора.

Достоинства данной технологии в механизированном способе подачи смеси к месту заливки. Установку можно использовать как бетонный насос.

Главный недостаток – под действием избыточного давления пенобетон «сминается», сдавливая поры внутри. От замеса к замесу марка пенобетона варьируется.

На фото: Трещины в пенобетоне.

На установках данного типа невозможно осуществить качественное дисперсное армирование фиброволокном.

Данное оборудование предполагает использование только синтетических пенообразователей, причём в больших количествах.

Схема производства пенобетона

Применение избыточного давления приводит к быстрому износу уплотнителей ротора.Имея механизированную доставку смеси к месту заливки, такими установками хорошо заливать полы или плоские крыши. Тем более, что вариативность материала по марке в данных случаях особого значения не имеет.

Турбулентно-резонансная кавитационная диспергация

Данная технология была разработана в конце 70-х годов. В вертикально расположенной колбе ротор особой конфигурации расположен снизу. Внутри смесительной ёмкости под определённым углом крепятся специальные направляющие. Сверху колба имеет крышку. Она нужна только для того, чтобы вначале замеса из смесителя по сторонам не разлетались брызги. Основное время замеса крышка открыта.

Технология изготовления пенобетона следующая:

Замес происходит при естественном давлении и длится не более 5 – 6 минут.

На фото: Технология изготовления пенобетона.

Производство пенобетона на установках данного типа доведено до промышленных масштабов. Но существуют и небольшие смесители, предназначенные для заливки полов или отливки монолитных конструкций непосредственно на месте строительства.

Достоинства данной технологии:

- Распределение пор по всей массе пенобетона равномерное.

- Вариации по размеру пор минимальны, что в совокупности предотвращает усадочные процессы и увеличивает термическое сопротивление материала по сравнению с требованиями ГОСТ в 1,5 раза.

- Возможность изготавливать «лёгкие» (150) и прочные марки пенобетона.

- Может использоваться фибра с длиной волокна до 6 см, что повышает прочность пенобетона на 30% при той же плотности.

- Коэффициент вариации по плотности материала от замеса к замесу не более 5%.

- Расход пенообразователя минимальный.

- Так как смеситель ещё является и активатором есть возможность применять цемент более низких марок, чем 500.

Данная технология не лишена недостатков:

- Необходимо дополнительное оборудование для доставки готовой смеси к месту заливки.

- Для приготовления требуется специальный пенообразователь для пенобетона.

Все установки, готовящие пенобетон по данной технологии, мобильны. Учитывая факторы спроса, производители оборудования разработали смесители ёмкостью от 0, 125 до 1,5 куб.

Изготовление пенобетона непрерывным способом при помощи пеногенератора и диспергатора

На установках данного типа был получен сверхлёгкий пенобетон в лабораторных условиях. До промышленного использования данная технология доведена не была из-за большой вариативности по плотности материала (до 25%).

Из всего вышесказанного можно сделать вывод, что изготовление пенобетона своими руками не получится. Многие думают, что если в цементный раствор добавить жидкое мыло или шампунь и как следует крутануть дрелью с миксерной насадкой, они получат пенобетон – заблуждение. Это будет мыльный цементный раствор и не более.

Видео: изготовление пенобетона при помощи пеногенератора

Формирование пенобетона в опалубке или массивом

Вторым процессом при изготовлении пенобетона является его формирование в блок при помощи опалубки или резка массива. По какой бы технологии не была приготовлена пенобетонная смесь, если её лить в некачественную опалубку, грош её цена.

Опалубка – больное место при производстве пенобетона. Из чего её только не делают. Из фанеры, шифера, поликарбоната и ещё бог весть из чего. Чтобы сэкономить, в металлических опалубках применяют дешёвые марки стали, нестойкие к воздействию цемента. Есть опалубки без дна, располагаемые на бетонном основании.

В опалубке блок может располагаться как горизонтально, так и вертикально. Последнее приводит к неравномерному высыханию и раннему схватыванию верха блока. Низ сохнет дольше, что приводит к внутренней напряжённости блока и его растрескиванию.

Видео: Монолитный пенобетон в несъёмной опалубке

Всё вышесказанное влияет на геометрию и качество формируемых блоков. И здесь пенобетон проигрывает газобетонным блокам.

Негатива добавляет смазка опалубки для лучшего «отхода» блоков. Применять специальный раствор дорого и не всегда доступно. Поэтому смазывают опалубку чем попало — эмульсолом, отработкой, растительными маслами и даже салом. Всё это снижает адгезию материала в разы. В этом аспекте пенобетон также уступает газобетонным блокам.

Учитывая эти моменты, производители оборудования разработали промышленные автоматизированные комплексы, где пенобетон отливается массивом и только потом разрезается. Это позволило изготавливать блоки с прекрасной геометрией и адгезией, что выводит пенобетон в лидеры среди ячеистых бетонов.Последующее «созревание» пенобетона.

Это тоже важная стадия производственного процесса. О ней не расскажет ни один производитель оборудования. После формирования блоков пенобетон должен «созревать» 28 дней в «комфортных» для него условиях. Он должен быть плотно накрыт полиэтиленом и не подвергаться действию сквозняков.

А теперь на минуту представим среднее производство в 20 кубов в сутки. На один европоддон становится 1,18 куба блоков из пенобетона. С учётом маневров погрузчика на каждый день необходимо около 20 кв. метров складских площадей. Умножим на 28 и получаем, что только для хранения готовой продукции необходимо 560 кв. метров, без учёта площадей под производство и склада компонентов.

На фото: Пенобетонные блоки.

В финансовом разрезе, для организации производства необходимы оборотные средства, способные покрыть все производственные затраты без поступлений минимум на один месяц.

На самом деле будущее пенобетона за автоматизированными комплексами с резательной технологией. Литьё пенобетона в опалубку должно остаться в прошлом.

Источник

Тематические статьи

highlogistic.ru

Технология производства пенобетона

- Вода

- Цемент

- Песок

- Пенообразователь

- Необходимые и улучшающие

- Плод бурных фантазий

- Бароустановки

- Установки с пеногенератором

- Вода 210 – 215 литров

- Цемент 315 кг. /ПЦ500,ДО/

- Песок ~ 500 гр./ ПБ-2000, ПБ-2000 люкс/

- Фибра -1000 гр.

Производство пенобетона

Производство пенобетона

Способ приготовления формовочных пенобетонных масс зависит от принятой технологии и вида применяемого пенообразователя. Производство пенобетона, независимо от метода вспенивания, основано на получении гетерогенной системы газ-жидкость-твердое (создание ячеек или пузырьков в цементно-песчаной смеси) и может быть организовано несколькими способами.

При выборе способа производства пенобетона следует исходить из того, какие характеристики заданы для материала, от возможности предприятия в приобретении необходимого оборудования, а также от вида сырьевых материалов и ряда других исходных условий организации производства.

В технологии изготовления пенобетонных смесей могут быть использованы дополнительные операции, направленные на оптимизацию гранулометрического состава компонентов сырьевой смеси, регулирование пористой структуры смеси, одновременное применение пено- и газообразователей, комплексное использование ПАВ с пластифицирующим эффектом и функциональных добавок, например, ускоряющих структурообразование при твердении вяжущего или стабилизирующих структуру пенобетонной смеси.

Ингредиенты для изготовления пенобетона

Основой для пенобетона служит цемент. Производители пеноблоков используют российские и иностранные марки цемента. Для пенобетона лучше всего подходят отечественные портландцементы марок 500 - 600-Д0 и 500-Д20, из импортных вариантов можно применять 42,5R и 52,5R. Чтобы сэкономить цемент, можно добавлять в смесь золу-унос. При её использовании можно снизить количество используемого цемента до 30% без значительных потерь качества конечной продукции

Песок, применяемый в создании пенобетона, может быть кварцевый, речной или мытый. Максимальный модуль крупности не должен превышать единицу для мытого песка, для речного модуль не выше 0,7, для кварцевого – 0,3.

Применяемую для создания раствора воду желательно подогревать, чтобы пенобетон быстрее схватывался. Также предпочтительно использовать мягкую воду. Для смягчения воды некоторые производители добавляют в раствор жидкое стекло, но это противоречит экологическим стандартам.

При производстве по баротехнологии чаще всего применяют синтетические пенообразователи. В классической технологии наоборот, применяются, в основном, натуральные компоненты. Органическая пена заметно повышает прочность пенобетонных блоков. Синтетические пенообразователи такого эффекта не дают.

Дополнительно в состав пенобетона добавляют полипропиленовую фиброволокно. Можно добавлять и базальтовую или полиамидную, но полипропиленовая намного экономичнее. Можно добавить и щелочестойкое стекловолокно, но оно на порядок менее эффективно.

Для скорейшего схватывания пенобетонной массы и для быстрой распалубки допускается добавление хлористого кальция, повышающего выделение тепла на 20%.

Технологии производства пенобетона

Производство пенобетонной смеси осуществляется применением технологий: классическая, баротехнология, поризационная и сухой минерализации.

Производство пенобетона с применением пеногенератора (классическая)

В классической технологии предварительно приготовленную технологическую пену смешивают при низких оборотах с цементным тестом или цементно-песчаным раствором и получают ячеистобетонную смесь. Концентрат пенообразователя и часть воды дозируют по объему, затем их смешивают с получением рабочего раствора пенообразователя. Рабочий раствор пенообразователя поступает в пеногенератор для получения пены. Вторую часть воды дозируют по объему, цемент и песок - по массе и из них изготавливают растворную смесь. В пенобетоносмеситель подается пена из пеногенератора и растворная смесь. Пенобетонная смесь, приготовленная в пенобетоносмесителе, насосом транспортируется к месту укладки в формы или монолитную конструкцию.

Этапы производства пенобетона с применением пеногенератора:

1) Подготовка сырья. Для производства пенобетона используется пенообразователь, портландцемент, немолотый мелкий песок, вода температурой до + 25 °С. В зависимости от рецептуры и марки будущего пенобетона, применяют и специальные готовые добавки — ускоритель застывания (для производства пенобетона при температуре выше + 30 °С или ниже + 15 °С), фиброволокно, керамзит и т.д.

2) Приготовление пены. Предварительно разведенный водой пеноконцентрат поступает в пеногенератор. Здесь он вспенивается под воздействием сжатого воздуха и, с помощью давления компрессора, выходит через трубу, генерирующую пену, в смеситель. Фактуру пены можно регулировать специальными вентилями выхода из трубы от самых небольших (меньше 0,1 мм) до крупных пор.

3) Производство пенобетонной смеси. В смеситель засыпается песок, затем цемент, смесь тщательно перемешивается (от равномерного распределение песка в цементе зависит качество будущего пенобетона). После смесь затворяется водой, вымешивается до получения пластичной однородной массы. По шлангу из пеногенератора в смеситель добавляется пена, 2 - 3 минуты активно перемешивается с цементно-песчаной субстанцией.

Баротехнология производства пенобетона

Самая дешевая (недорогое оборудование, меньше затрат по времени) и распространенная технология в России производства пенобетона. Сущность способа заключается в поризации под избыточным давлением смеси всех сырьевых компонентов в высокоскоростном пенобаросмесителе. Концентрат пенообразователя и воду дозируют по объему, цемент и песок - по массе (или дозируется по массе специально изготовленная сухая смесь из сухого пенообразователя, цемента и песка). Все компоненты подают в пенобаробетоносмеситель, куда компрессором нагнетается воздух, создавая внутри давление. По этому способу в смесь вводят воздухововлекающие добавки ПАВ и применяют специальный герметичный смеситель.

Пенобетонная смесь, полученная в пенобаробетоносмесителе, под давлением транспортируется из смесителя к месту укладки в формы или монолитную конструкцию, где в результате перепада давлений происходит её вспучивание.

Существенными недостатками баротехнологии производства пенобетона является низкая прочность изделий, полученных данным способом. Снижение данного показателя происходит из-за добавления большого количества воды в состав затворения при производстве. Если же уменьшить количество жидкости, тогда не будет происходить полноценная гидратация цемента.

Используемое оборудование: два основных вида российских установок Санни и Фомм-Проф. Установка Санни предусмотрена для производства пенобетонной смеси без участия пеногенератора. Объем выпускаемой продукции колеблется от 20 до 40 м³ в сутки. Плюсами Санни является ее относительная дешевизна и простота в использовании. К минусам можно отнести большие затраты на пенообразователь, малые объемы производства и худшее качество продукции.

Установка Фомм-Проф. Принцип работы заключается в применении классического способа. Белковый пенообразователь идет в качестве добавки. Сначала смешивается вода, цемент и песок, в получившийся цементный раствор добавляется пена из пеногенератора. Получаемый пенобетон отличается своей прочностью и хорошим качеством, а также соответствует ГОСТу. Выпускаемый объем продукции в сутки составляет от 60 м³ и более.

Поризационная технология производства пенобетона

Поризационная технология основана на смешивании в маленьком высокоскоростном смесителе цементно-песчаного раствора и пены. Применяется для заливки непосредственно у места его заливки: на объекте, в пол, пустоты, крышу. Процессы приготовления исходного раствора и его поризация разнесены во времени и в пространстве. Происходит более качественная гидратация вяжущего, отсутствуют следы пенообразователя в исходном растворе. Только на поризаторах возможно получение сверхлегких пеноматериалов в промышленных масштабах с повышенными прочностными характеристиками.

Для приготовления используются мобильные установки (отдельно готовится раствор из песка и цемента, насосом подается вода, поризатор изготовляет пену, которая вмешивается в раствор и готовая смесь пенобетона через шланг заливается в подготовленную форму для застывания).

Технология сухой минерализации

Технология сухой минерализации заключается в предварительном приготовлении низкократной пены c ее последующей совмещении с сухой цементно-песчаной смесью. Эта технология хороша возможностью работать на низком водотвердом отношении В/Т (менее 0,5) и низком содержании пенообразователя (0,2 - 0,4% от массы вяжущего) без потери качества. Сложный процесс пеногенерации существенно упрощается - низкократную пену просто приготовить на любом примитивном оборудовании. Плотность пенобетона легко регулируется количеством пенообразователя и кратностью пены.

Основной трудностью промышленного применения этой технологии является необходимость предварительного помола цементно-песчаной смеси. Эту проблему удается решить некоторыми практическими приемами, что делает технологию вполне применимой при монолитных заливках на объекте.

При монолитных работах по методу сухой минерализации чаще всего используют кавитационные или баро-кавитационные смесители. Разумеется, технология сухой минерализации требует своего состава компонентов и иного регламента замесов.

В качестве пенообразователя для технологии сухой минерализации рекомендуется применение смолы древесной омыленной; иногда необходимо применять синтетический пенообразователь.

Вы смотрели: Производство пенобетона

Поделиться ссылкой в социальных сетях

Оставить отзыв или комментарий

stroykaa.ru

Пенобетон: технология производства качественного материала

Современный строительный рынок предлагает множество качественных материалов, но строительство из пеноблоков занимает особую нишу. Они представляют собой, ячеистый пенобетон — характеристики прочности данного материала позволяют использовать его в качестве основного конструктивного элемента в малоэтажном строительстве.

Фото пеноблока.

Пару слов о свойствах и достоинствах

Прежде чем говорить о характеристиках следует разобраться, что такое пенобетон. Данный строительный материал относится к ячеистым видам бетонов, то есть в его составе присутствует определенное количество воздушных пор. Классически он производится путем добавления в цементно-песчаную смесь воды и специальным образом взбитой пены.

Важно: ближайшим ячеистым конкурентом пеноблоков является газобетон.Но поры газобетона открыты, в результате данный материал ведет себя как губка и боится повышенной влажности.Поры пеноблоков закрыты и материал даже может держаться на поверхности воды.

Ячеистые бетоны.

Способы производства

Основной, классической технологией производства считается система, состоящая из 2 этапов. Отдельно готовится пена для раствора и цементно-песчаная смесь, после чего они соединяются и тщательно перемешиваются на специальном смесителе. Далее готовый раствор разливается по формам и застывает.

Технические характеристики пенобетона во многом зависят от качества приготовления пены. Для обеспечения этого процесса используется пеногенератор — в него компрессором подается сжатый воздух, и пенообразующий состав взбивается до нужной консистенции. Главное качество пены это уровень ее живучести или насколько долго она может держаться.

Зависимость состава материала от прочности.

Совет: если вы решили делать пеноблоки своими руками, то качество и плотность пены можно проверить, наполнив ею обычное ведро и перевернув его.Хорошо сделанный состав не будет вытекать и останется в ведре.

Были попытки упростить технологию и сделать ее одношаговой. Суть здесь заключается в том, что в цементно-песчаную смесь добавляется пенообразователь и под большим давлением раствор взбивается миксером на высоких оборотах. Нечто похожее на взбивание яиц, но, несмотря на видимую простоту, эти попытки не увенчались успехом.

Заливка теплого перекрытия.

Свойства пенобетона сделанного по одношаговой технологии заметно уступали материалу, произведенному по классической технологии. При высокой плотности материала, его характеристики прочности были значительно ниже, эти пеноблоки легко крошились и кололись. Поэтому все серьезные производители работают именно по классической технологии.

Также следует упомянуть об использовании автоклавов. Производство пеноблоков относится к безавтоклавной технологии. Это совсем не означает того, что автоклав не может применяться. Просто цена такого оборудования большая, а разница в качестве между пеноблоками произведенными с использованием автоклава и без него, незначительная.

Чем хороши пеноблоки

Данный материал сейчас стремительно набирает популярность по всему миру, вызвано это целым комплексом положительных качеств.

Не зря в Западной Европе такие блоки называют биоблоками.

Цех по производству пеноблоков.

- Пеноблоки считаются полностью экологически нейтральными, более того, если производство ведется с использованием пенообразователя на органической основе, то эти блоки можно смело называть экологически чистыми.

- Данный строительный материал имеет завидную долговечность, производители дают гарантию от 80 лет и выше. Дело в том, что как и все бетонные изделия, пеноблоки с течением времени только набирают крепость.

- Дом, сложенный из пеноблоков имеет крайне низкие показатели теплопроводности. Это вызвано пористой структурой материала, размер воздушных пор колеблется в пределах 3 – 4 мм. Зимой такой дом будет быстро протапливаться и долго держать тепло, а летом в нем будет прохладно.

- Материал не выделяет никаких вредных испарений, даже при воздействии на него высоких температур. В тяжелых бетонах роль крупного наполнителя исполняет щебень, который может иметь повышенный радиационный фон. Пеноблоки заполнены воздухом и лишены этого недостатка.

- Удельный вес пенобетона достаточно низкий, что хорошо не только при транспортировке, но и при возведении домов. Строения из пеноблоков не требуют мощного и дорогостоящего фундамента.

- В жидком состоянии раствор имеет хорошую текучесть, что позволяет залить его в формы любого размера и конфигурации. Поэтому размеры пенобетона используемого в частном строительстве можно изменять в зависимости от назначения.

Взбитая пена.

Производство блоков в домашних условиях

Как упоминалось ранее, пеноблоки производятся безавтоклавным способом, что дает возможность делать их своими руками в домашних условиях. Толщина пенобетона в данном случае будет определяться толщиной стены возводимой конструкции. Плюс этим раствором можно заливать стяжки и разного рода монолитные перекрытия или перегородки.

В частном строительстве самым распространенным считается пенобетон D600.

Составляющие здесь классические, конкретно вам понадобится:

- Около 200кг просеянного кварцевого песка, желательно чтобы в нем не было вкраплений глины, так как это снизит характеристики конечного продукта.

- Цемент берется марки М400 или выше, но оптимальным в данном случае является портландцемент ПЦ500ДО, его понадобится 320кг.

- Пенообразователя достаточно 1 – 1,5л.

- Воду можно использовать обычную, водопроводную низко-кислотную с малым содержанием солей.

Минимальный набор для производства.

Важно: себестоимость конечного продукта больше всего зависит от цемента.Цена цемента в общем котле занимает порядка 75%, но экономить на нем не стоит, особенно если пенобетон делается без добавления песка.

Инструкция по изготовлению раствора элементарно проста. Основное, это приобрести специальное оборудование. Два самых важных агрегата — это пеногенератор и бетоносмеситель.

Пеногенератор состоит непосредственно из емкости для взбивания пенообразующей смеси и компрессора для нагнетания воздуха. Современные модели оборудуются еще дозаторами пены и автоматикой для программирования процесса.

Бетоносмеситель не менее важный агрегат, обойтись обычной бетономешалкой здесь не получится. Пена и цементно-песчаный раствор должны смешиваться быстро и качественно. Если затянуть процесс смешивания, то даже очень устойчивая пена начнет оседать и раствор будет безнадежно испорчен.

Смеситель для приготовления раствора.

Также желательно чтобы данный агрегат был оснащен бетононасосом, это значительно ускорит работу по заполнению форм и будет дополнительным плюсом, если вы решите заливать монолитную стяжку или перегородку.

Что же касается форм, то их изготовлению следует уделить особое внимание. Конечно, можно сделать их из дерева или фанеры, но дерево впитывает воду и поэтому, мы советуем использовать металлические или пластиковые формы. Лучше их делать разборными, это облегчит процесс высвобождения пеноблока.

По нашему мнению тратить время на изготовление форм своими руками стоит лишь в том случае, если вам необходимы блоки нестандартной формы. Для возведения типовых зданий лучше использовать блоки стандартных размеров и форму имеет смысл купить. Данная индустрия сейчас быстро развивается, поэтому легко можно купить хорошую форму б/у.

Формы для блоков.

Совет: перед заливкой форма смазывается специальным составом или оборачивается полиэтиленом, чтобы блок легко вышел.Мы не советуем смазывать маслосодержащими жидкостями, потому как впоследствии может возникнуть проблема с облицовкой таких блоков.

На видео в этой статье можно найти интересные мелочи по данной теме.

Вывод

При покупке заводских пеноблоков обратите внимание на сертификат. Существует определенный ГОСТ на пенобетон, если говорить точно, то ГОСТ 25485-89 — это общие правила, касающиеся регламентирования качественных характеристик всех ячеистых видов бетона. Если указываются только ТУ, то в качестве этих блоков можно сомневаться.

Строительство из пеноблоков.

rusbetonplus.ru

Производство пенобетона - технология изготовления пенобетона

Чтобы понять тонкости производства пенобетона следует учесть, что оно состоит из трёх взаимосвязанных процессов:

- Приготовление пенобетонной смеси,

- Формирование материала в опалубке или массивом,

- Последующее «созревание» пенобетона.

В каждом из этих процессов есть нюансы, непосредственно влияющие на качество готового продукта.

Прежде, чем перейти к рассмотрению каждой стадии приготовления подробно, отметим, что пенобетон это не «бетон с воздухом», а мельчайшие воздушные шарики, оболочкой которых является обычный бетон. Чем шарики (поры) мельче и их размер одинаков, тем пенобетон лучшего качества.

Содержание:

На фото: Структура пенобетона.

Блоки из пенобетона регламентируются ГОСТ 25485-89 и изготавливаются следующих размеров (мм):

- Стеновой600*300*200,400*400*200.

- Перегородочный600*300*100.

Приготовление пенобетонной смеси

Известны четыре технологии приготовления пенобетона. Три из них применяются на производстве. Одна существует только в форме лабораторных испытаний. Во всех технологиях состав компонентов неизменен:

- Цемент (для получения качественного пенобетона необходимо использовать «свежий» цемент марки ПЦ 500 Д0),

- Кварцевый песок или другой наполнитель, работающий с цементом,

- Вода,

- Пенообразователь,

- Фиброволокно (не обязательно).

Видео: Оборудование для производства пенобетона

Приготовление пенобетона в смесителях с пеногенератором

Эта технология известна с конца 19-ого века. В смеситель с горизонтально расположенным валом загружаются цемент, песок и вода. Смесь перемешивается на низких оборотах (600/мин). Отдельно в пеногенераторе приготавливается пена, которая затем добавляется в цементно-песчаный раствор. Один замес длится порядка 8 – 10 минут.

Единственное достоинство данной технологии в том, что для приготовления пенобетона используют любой пенообразователь, как синтетический, так и белковый. Для пеногенерации это не критично.

Недостатков же больше чем достаточно:

- Готовая смесь неоднородна по составу. В одном замесе получается пенобетон различных марок за счёт неравномерного распределения готовой пены по всему объёму раствора.

- Наличие неустойчивых пузырьков в готовой пене и её частичная усадка ещё до периода схватывания.

- Пора имеет большие вариации по размерам, что негативно влияет на несущие характеристики пенобетона.

- При данной технологии невозможно использовать фибру с длиной волокна более 9 мм.

- Данный тип оборудования не позволяет выпускать пенобетон «лёгких» марок (ниже 600).

- Требуется дополнительное оборудование для доставки пенобетона к месту заливки.

ИНФОРМАЦИЯ: марка пенобетона определяется по удельному весу одного кубического метра.

Пенобетон, приготавливаемый на таких установках, имеет тенденцию к образованию усадочных трещин при высыхании. Выражается это путём образования «паутинки» по всем граням блока ещё до укладки их в стены. На таких установках неплохо изготавливать монолитные стены из пенобетона, используя несъёмную опалубку. Но по причине массивности оборудования делать это сложно.

Приготовление пенобетона в герметичных кавитационных смесителях под избыточным давлением

Данная технология известна с конца 30-х годов прошлого века, но промышленное применение получила лишь в середине 60-х годов.

Установка данного типа имеет вертикально расположенный вал (ротор), что позволяет перемешивать смесь на высоких оборотах (1500 – 2000/мин). В герметично закрывающуюся колбу загружаются все компоненты, в том числе и пенообразователь для пенобетона. Во время замеса в колбу с помощью компрессора нагнетается избыточное давление до 2 Атм. Время замеса длится от 7 до 9 минут. Затем по гофрированному рукаву готовая смесь подаётся к месту заливки. Из колбы её выдавливают посредством компрессора.

Достоинства данной технологии в механизированном способе подачи смеси к месту заливки. Установку можно использовать как бетонный насос.

Главный недостаток – под действием избыточного давления пенобетон «сминается», сдавливая поры внутри. От замеса к замесу марка пенобетона варьируется.

На фото: Трещины в пенобетоне.

На установках данного типа невозможно осуществить качественное дисперсное армирование фиброволокном.

Данное оборудование предполагает использование только синтетических пенообразователей, причём в больших количествах.

Схема производства пенобетона

Применение избыточного давления приводит к быстрому износу уплотнителей ротора.Имея механизированную доставку смеси к месту заливки, такими установками хорошо заливать полы или плоские крыши. Тем более, что вариативность материала по марке в данных случаях особого значения не имеет.

Турбулентно-резонансная кавитационная диспергация

Данная технология была разработана в конце 70-х годов. В вертикально расположенной колбе ротор особой конфигурации расположен снизу. Внутри смесительной ёмкости под определённым углом крепятся специальные направляющие. Сверху колба имеет крышку. Она нужна только для того, чтобы вначале замеса из смесителя по сторонам не разлетались брызги. Основное время замеса крышка открыта.

Технология изготовления пенобетона следующая:

- В смеситель заливают необходимое количество воды и добавляют пенообразователь.

- Запускается двигатель и после перемешивания пенообразователя с водой засыпают цемент и песок. Если необходимо, то добавляют фиброволокно.

- Высокооборотистый ротор (2500/мин) выталкивает смесь на стенки колбы. Направляющие обеспечивают движение смеси по стенкам вверх. Затем смесь падает вниз и таким образом происходит ее непрерывное круговое движение, образуя каверну в центре смесителя. Внизу, у основания ротора, возникает разряженная зона низкого давления, за счёт чего и происходит насыщение и равномерное распределение воздуха по всему объёму цементного раствора. Как только смесь доходит до верхнего края колбы пенобетон готов.

Замес происходит при естественном давлении и длится не более 5 – 6 минут.

На фото: Технология изготовления пенобетона.

Производство пенобетона на установках данного типа доведено до промышленных масштабов. Но существуют и небольшие смесители, предназначенные для заливки полов или отливки монолитных конструкций непосредственно на месте строительства.

Достоинства данной технологии:

- Распределение пор по всей массе пенобетона равномерное.

- Вариации по размеру пор минимальны, что в совокупности предотвращает усадочные процессы и увеличивает термическое сопротивление материала по сравнению с требованиями ГОСТ в 1,5 раза.

- Возможность изготавливать «лёгкие» (150) и прочные марки пенобетона.

- Может использоваться фибра с длиной волокна до 6 см, что повышает прочность пенобетона на 30% при той же плотности.

- Коэффициент вариации по плотности материала от замеса к замесу не более 5%.

- Расход пенообразователя минимальный.

- Так как смеситель ещё является и активатором есть возможность применять цемент более низких марок, чем 500.

Данная технология не лишена недостатков:

- Необходимо дополнительное оборудование для доставки готовой смеси к месту заливки.

- Для приготовления требуется специальный пенообразователь для пенобетона.

Все установки, готовящие пенобетон по данной технологии, мобильны. Учитывая факторы спроса, производители оборудования разработали смесители ёмкостью от 0, 125 до 1,5 куб.

Изготовление пенобетона непрерывным способом при помощи пеногенератора и диспергатора

На установках данного типа был получен сверхлёгкий пенобетон в лабораторных условиях. До промышленного использования данная технология доведена не была из-за большой вариативности по плотности материала (до 25%).

Из всего вышесказанного можно сделать вывод, что изготовление пенобетона своими руками не получится. Многие думают, что если в цементный раствор добавить жидкое мыло или шампунь и как следует крутануть дрелью с миксерной насадкой, они получат пенобетон – заблуждение. Это будет мыльный цементный раствор и не более.

Видео: изготовление пенобетона при помощи пеногенератора

Формирование пенобетона в опалубке или массивом

Вторым процессом при изготовлении пенобетона является его формирование в блок при помощи опалубки или резка массива. По какой бы технологии не была приготовлена пенобетонная смесь, если её лить в некачественную опалубку, грош её цена.

Опалубка – больное место при производстве пенобетона. Из чего её только не делают. Из фанеры, шифера, поликарбоната и ещё бог весть из чего. Чтобы сэкономить, в металлических опалубках применяют дешёвые марки стали, нестойкие к воздействию цемента. Есть опалубки без дна, располагаемые на бетонном основании.

В опалубке блок может располагаться как горизонтально, так и вертикально. Последнее приводит к неравномерному высыханию и раннему схватыванию верха блока. Низ сохнет дольше, что приводит к внутренней напряжённости блока и его растрескиванию.

Видео: Монолитный пенобетон в несъёмной опалубке

Всё вышесказанное влияет на геометрию и качество формируемых блоков. И здесь пенобетон проигрывает газобетонным блокам.

Негатива добавляет смазка опалубки для лучшего «отхода» блоков. Применять специальный раствор дорого и не всегда доступно. Поэтому смазывают опалубку чем попало — эмульсолом, отработкой, растительными маслами и даже салом. Всё это снижает адгезию материала в разы. В этом аспекте пенобетон также уступает газобетонным блокам.

Учитывая эти моменты, производители оборудования разработали промышленные автоматизированные комплексы, где пенобетон отливается массивом и только потом разрезается. Это позволило изготавливать блоки с прекрасной геометрией и адгезией, что выводит пенобетон в лидеры среди ячеистых бетонов.Последующее «созревание» пенобетона.

Это тоже важная стадия производственного процесса. О ней не расскажет ни один производитель оборудования. После формирования блоков пенобетон должен «созревать» 28 дней в «комфортных» для него условиях. Он должен быть плотно накрыт полиэтиленом и не подвергаться действию сквозняков.

А теперь на минуту представим среднее производство в 20 кубов в сутки. На один европоддон становится 1,18 куба блоков из пенобетона. С учётом маневров погрузчика на каждый день необходимо около 20 кв. метров складских площадей. Умножим на 28 и получаем, что только для хранения готовой продукции необходимо 560 кв. метров, без учёта площадей под производство и склада компонентов.

На фото: Пенобетонные блоки.

В финансовом разрезе, для организации производства необходимы оборотные средства, способные покрыть все производственные затраты без поступлений минимум на один месяц.

На самом деле будущее пенобетона за автоматизированными комплексами с резательной технологией. Литьё пенобетона в опалубку должно остаться в прошлом.

ivzor.ru

Технология производства пенобетона

Технология производства неавтоклавного пенобетона обеспечивает получение изделий плотностью 250-1700 кг/м3 в стационарных или построечных условиях с производительностью от 1,5 до 10 м3/час и более. При выборе двухстадийного способа получения пенобетона по схеме, приведенной на рис.1, проектируется простое механическое перемешивание раствора песка, цемента и воды с отдельно приготовленной устойчивой высококачественной пеной. Пену приготавливают на специальной установке (пеногенератор непрерывного действия) и подают ее в стандартный смеситель, где идет приготовление ячеистобетонной смеси из заготовленного бетонного теста и пены.

Для приготовления пенобетона используется портландцемент марки М400 и М500, мелкий песок, вода и пенообразователь.

Содержание воды в пористом бетоне складывается из расчетного количества, необходимого для затворения раствора, и воды, содержащейся в пене.

Перед добавлением пены водоцементное отношение раствора должно составлять минимум 0,38. Слишком низкое значение водоцементного отношения может явиться причиной получения изделия с более высокой, чем заданная, объемной плотностью. Это обусловлено тем, что бетон будет забирать из пены необходимую для химических и физических взаимодействий воду, вызывая частичное разрушение пены, т.е. снижение ее объема в пенобетонной смеси.

Оптимальное водоцементное соотношение - в интервале от 0,4 до 0,45.

Температура воды не допускается выше +25 °С.

Приготовление технологической пены (для классической схемы)

Предварительно пеноконцентрат разводится водой в отдельной емкости и заливается в емкость-рессивер пеногенератора. Разведенный концентрат из емкости поступает под давлением в пеногенератор, вспенивается сжатым воздухом с помощью компрессора пеногенератора.

Расход пеноконцентрата составляет 0,4-1,5 кг на 1 куб бетона.

Качественная пена характеризуется белым цветом и способностью удерживаться в перевернутом вверх дном ведре.

Приготовление пенобетонной смеси

Рекомендуется следующая последовательность приготовления смеси: сначала засыпается песок, затем добавляется цемент, и все перемешивается до получения однородного цвета смеси. Очень важно оптимально распределить цемент в песке. Далее смесь затворяется водой в количестве, соответствующем выбранной рецептуре. Перемешивание продолжается до получения однородной пластичной массы.

Особое значение необходимо придавать качеству перемешивания компонентов. Только равномерное распределение цемента в песке обеспечивает оптимальное качество пенобетона.

Затем, при помощи пеногенератора, определенная порция пены подается по шлангу в смеситель, где в течение примерно 2-3 минут она перемешивается с цементно-песчаной смесью. Контролируя задаваемую плотность, можно легко получить необходимую прочность пенобетона на сжатие.

В зависимости от требуемого изделия, формовочного оборудования и его производительности, режимов твердения бетона используется формование:

- наливное и/или с применением опалубки

- наливное с применением армирования

- штучное с применение формостнастки

- штучное с применение формостнастки и резательного оборудования и др.

В свою очередь каждый из способов формования имеет общие и характерные операции.

Перед укладкой пенобетонной смеси осуществляется чистка, смазка и сборка формоснастки, армирование, сборка опалубки. Текучая консистенция пенобетонной смеси позволяет легко заполнять опалубку, пустоты и т.д. любой конфигурации и не требует вибрации или уплотнения.

Литой пористый бетон требует более герметичную опалубку, чем обычный текущий бетон. Это условие необходимо обеспечить для того, чтобы предотвратить возможное вытекание смеси.

Пенобетон легче обычного бетона и не требует вибрации, поэтому опалубка может быть очень простой конструкции. Можно применять пластмассовую, металлическую, алюминиевую, деревянную.

Для уменьшения адгезии опалубки с бетоном используются эмульсионные смазки. Применение соответствующих смазок оказывает существенное влияние на качество поверхности пористого бетона, обращенного к опалубке.

Изделия из пенобетона твердеют как правило в естественных условиях. Схема естественного твердения наиболее экономна. Твердение пенобетона в естественных условиях необходимо проводить при температуре не ниже +7 °С. При нормальных условиях, оптимальном температурном режиме (t=22°С) пенобетон через 7 суток набирает 55-70% марочной прочности.

litebeton.ru

Технология производства пенобетона

Преимущества использования пенобетонного комплекса ПЕНА-ПМГ:

- Универсальность

Пенобетонный комплекс идеально подходит для организации малого бизнеса, для использования в строительстве в частном секторе и на крупных объектах. Одной установкой можно заливать фундаменты, полы, стены, строительные пустоты, чердаки, кровли и т.д. В случае укомплектования установки формами возможно производить блоки различных размеров и плотности.

Более того, растворонасос и растворомешалку всегда можно использовать на стрлойплощадке и для решения иных задач (нанесение стяжки, подачу раствора на высоту и т.д.).

- Рентабельность

Стоимость оборудования полностью окупается за месяц, а на большом объекте за неделю. Рентабельность работ составляет 50-150%.

Оборудование легко монтируется и просто в эксплуатации.

Пенобетонный комплекс легко перемещается на газели. На объекте оборудование можно смонтировать в удобном месте (или оставить в кузове автомобиля), т.к. заливка пенобетона может вестись на значительном удалении от места приготовления пенобетонной смеси.

Технологические условия производства пенобетона

Работы следует проводить при температуре окружающей среды не ниже + 6 градусов Цельсия. Нормальными условиями проведения работ считается температура от 20 градусов Цельсия. При такой же температуре необходимо осуществлять твердение пенобетона. При снижении температуры от 20 градусов Цельсия на 10 градусов Цельсия скорость твердения пенобетона снижается в 4 раза. Среднее время твердения пенобетона при сушке в естественных условиях равно 24 часам. Это время можно значительно сократить путём использования различных способов сохранения тепла вырабатываемом при гидротации цемента.

Для ускорения твердения возможно использование тепловлажностной обработки пенобетона в пропарочных камерах. При этом время сокращается до 6-8 часов. При этом нужно учитывать, что данный способ несёт с собой дополнительные затраты энергоресурсов. Пропарочные камеры разрабатываются и изготавливаются применительно к условиям конкретного цеха.

Работа в зимних условиях возможна практически на всех установках при выполнении необходимых условий – подогрев воды, применение добавок и т.д.

Конструкционный пенобетон применяется реже, чем теплоизоляционно-конструкционный или теплоизоляционный. А если пенобетон не конструкционный, то применение песка при производстве пенобетона, можно и нужно исключить. Это упрощает технологический процесс, т.к. отпадает необходимость просеивания песка, корректировки дозирования воды на влажность песка. Все это положительно отражается на себестоимости пенобетона, позволяет гарантировать стабильность его качеств.

Применение песка в конструкционных пенобетонах требует жесткого соблюдения регламента, так как песок может серьезно менять будущую прочность пенобетона в сторону понижения.

Для данной технологии мы не рекомендуем применение резательной технологии по ряду причин:

- Высокая стоимость резательных комплексов.

- Все резательные машины выполнены с применением резки струной, т.е. пенобетон режется в пластичном состоянии. Пластичное состояние – когда пенобетонный массив достаточно твёрд, чтобы держать свою форму, но ещё не схватился до твёрдости когда резка струнной невозможна. Это вызывает определённые трудности. Вам будет необходимо точно знать время достижения пластической твёрдости. В противном случае будет невозможно точно разрезать массив, а в худшем случае и невозможно. Это требует жёсткой технологической и трудовой дисциплины от обслуживающего персонала. Время набора пластической твёрдости может сильно различаться в зависимости от температуры, партии цемента и других параметров.

Описание процесса:

- Выбирается желаемая плотность изготавливаемого пенобетона, исходя из его назначения, и по выбранной плотности рассчитываем его рецептуру, т.е. количество цемента, песка, воды, пены под объем растворосмесителя или миксера.

- Готовится цементно-песчаный раствор в растворосмесителе согласно выбранной или расчетной рецептуре. Включается пеногенератор, который подает туда же пену заданной плотности и объема (в зависимости от того, пенобетон какой марки требуется получить). В смесителе осуществляется перемешивание пены и раствора до получения однородной поризованной массы. Полученный жидкий пенобетон выливается в приёмный бункер растворонасоса. Для этого удобно расположить смеситель на некотором помосте так, чтобы при наклоне бункера смесителя пеномасса попадала в бункер растворонасоса, расположенный под ним.

- Бункер растворонасоса используется в качестве буферной ёмкости, в который добавляется пеномасса по мере его подачи в заданную точку. Т.е. по мере использования в растворосмесителе перемешиваются новые порции раствора и пены, которые затем выгружаются в бункер растворонасоса. За счёт этого достигается непрерывность процесса и высокая производительность.

- Пенобетон в жидком состоянии под давлением растворонасоса подается по рукаву в готовую опалубку (при заливке на стройплощадке) или подготовленные формы.

www.poliuretan.ru

- Свое производство открыть

- За что платят в инстаграм

- Как открыть кинг бургер в своем городе

- Как открыть мфо 2018 пошаговая инструкция

- Аппарат по производству пельменей

- Пункт приема вторсырья как открыть

- Станок для производства потолков натяжных

- Как стать турагентом на дому с нуля

- Новинки товаров которых нет в россии

- Станок для производства пластиковых изделий

- Как открыть паб

© 2005-2018, Национальный Экспертный Совет по Качеству.