Новые технологии производства высококачественного щебня мелких фракций. Технология производство щебня

Технологические процессы производства щебня

Технологический процесс добычи камня Камень добывают в карьерах. Перед разработкой каменных месторождений ведутся вскрышные работы. Они заключаются в том, чтобы удалить растительный слой и песчано-глинистые породы. Также удаляется и непригодный камень, находящийся в верхней зоне выветривания. Данный вид работ проводят при помощи буровзрывного способа. Камень вывозят в отвал.

После проведения очистки массива подготавливают уступ при помощи специальной техники. Затем буровой машиной и станками в каменном массиве бурят на глубину (не менее 10м) скважины, которые располагаются либо в шахматном порядке, либо в один ряд по длине уступа. Расстояние между скважинами от 4 до 7 метров, а диаметр – 25 см. В скважины закладывают взрывчатое вещество – аммонит или тротил. Взрывают скважины одновременно, предварительно эвакуировав из зоны взрыва технические средства и людей. После взрыва появляется разнообразной крупности рваный камень и глыбы, которые взрывают повторно. Вторичный взрыв производят шпуровыми или накладными зарядами. Разрабатывается рваная каменная порода экскаватором, ковш которого вмещает от 2 до 4 м3. Отгрузка камня идет в автосамосвалы с большой грузоподъемностью.

Дробление камня Автосамосвалами камень доставляется на дробильно-сортировочный завод. Основным оборудованием дробильно-сортировочных заводов является такая техника, как дробилки, ленточные конвейеры, грохоты, транспортеры, питатели. Все агрегаты объединяются в технологическую линию. Грохоты бывают вибрационными, гирационными, колосниковыми (для крупного камня). Дробилки делятся на: - щековую, - конусную, - валковую, - молотковую и другие.

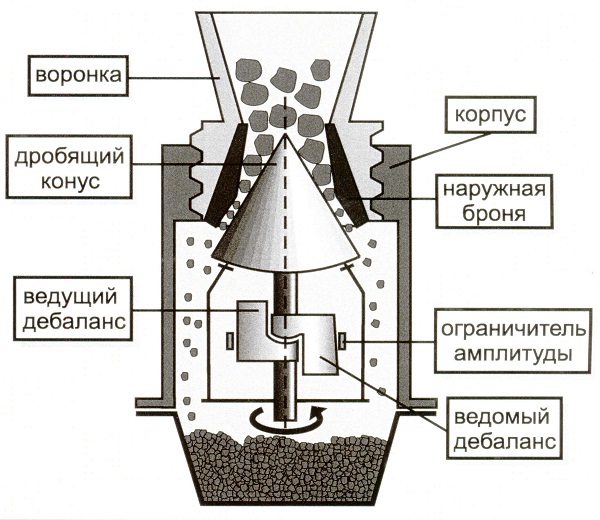

Щековая дробилка состоит из подвижной и неподвижной щек, зазор между которыми периодически сужается. Используется она при среднем и крупном дроблении. Конусная дробилка имеет два конуса – внутренний и внешний. Внутренний конус, являющийся дробящим, качается по кругу, в результате этого зазор между конусами постоянно меняется. Валковая дробилка состоит из двух цилиндров (валков) – гладких или рифленых, которые вращаются по направлению друг к другу. Молотковая дробилка осуществляет окончательное дробление. Эта дробилка способствует выходу большего количества щебня кубовидной формы. Технологические характеристики дробилок указываются в их паспортах. Каждая дробилка должна соответствовать типу горных пород и условиям работы. У выходной щели дробилок имеется регулятор, но устанавливать повышенную степень измельчения нецелесообразно, так как это ведет к ускоренному износу и уменьшению производительности работы техники. Так, например, рекомендуются щелковая или конусная дробилка со степенью измельчения - 3 - 5.

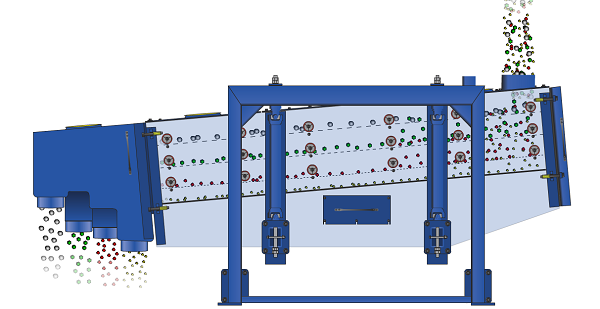

Сортировка щебня Регулируют крупность и количество материала грохочением. Оно бывает: - предварительным, - поверочным (контрольным), - окончательным (товарным).

При предварительном грохочении идет отделение мелкого класса из материала, предназначенного для дробления. Это способствует улучшению условий работы дробилок и повышению их производительности. Контрольное грохочение выделяет отдельные классы из того материала, которое направляется на повторную обработку – дробление. Благодаря товарному грохочению определяются сорта фракции для потребителя.

nerudr.ru

Новые технологии производства высококачественного щебня мелких фракций

Л.А. Вайсберг, д.т.н., А.Д. Шулояков, к.т.н., С.Л. Орлов, П.А. Спиридонов, ОАО «НПК «Механобр-техника», А.А. Далатказин, ОАО «Орское карьероуправление»

Повышенный спрос на высококачественный кубовидный щебень мелких фракций, связанный с выполнением государственных программ строительства дорог и доступного жилья, стимулировал многие предприятия к выпуску такого продукта. Для поддержания конкурентоспособности своей продукции и соответствия её требованиям рынка предприятия вынуждены модернизировать производство путем реконструкции действующих и строительства новых технологических линий с применением современного дробильного оборудования.

Производительность линии (установки) и содержание зерен пластинчатой и игловатой формы в щебне определяется минералогическим составом, текстурно-структурными особенностями, прочностью сырья и типом дробилки, используемой на конечной стадии дробления.

Мировой и отечественный опыт получения высококачественного кубовидного щебня базируется на следующих альтернативных подходах:

- применении специальных дробилок-грануляторов;

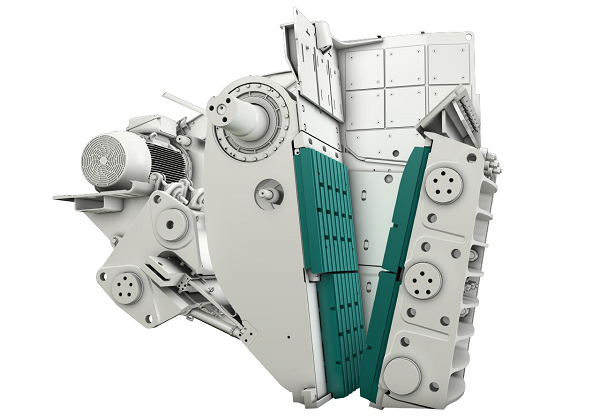

- применении безэксцентриковых дробилок, в конструкции рабочей камеры которых закладывается возможность дробления в слое материала. Данный принцип проще всего реализуется в конусных инерционных дробилках – КИД® (зарегистрированный торговый знак ОАО «НПК «Механобр-техника»).

Эффективность использования этих методов не универсальна и зависит от вещественного состава сырья и технологической задачи дезинтеграции.

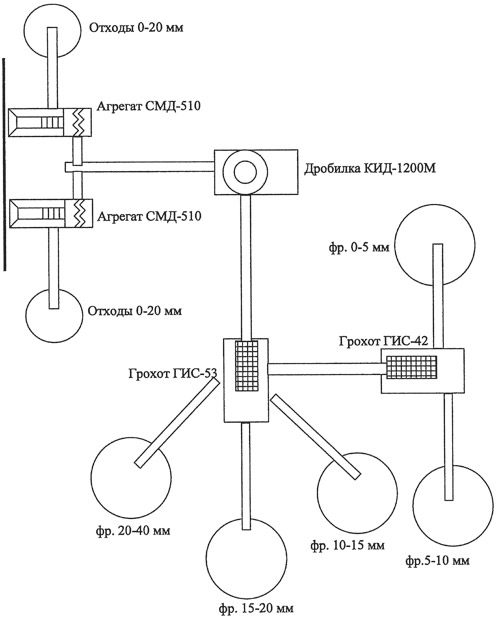

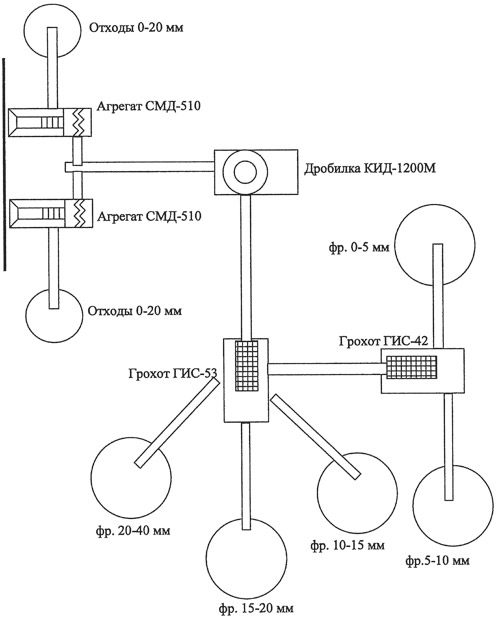

Рис. 1 Технологическая схема установки на Буландынском каменном карьере (Республика Казахстан)

Особенностью первого подхода является замкнутый цикл дробления и, как правило, значительный выход отсевов фракции 0–5 мм (до 40–50%), а также многостадийность производства щебня [1].

В связи с относительно низким качеством щебня, получаемого в эксцентриковых дробилках, где реализуется принцип дробления «камень о броню», в ряде случаев после них в IV стадии дробления как раз и используются роторные центробежные дробилки-грануляторы фирмы Metso Minerals типа Barmac VSI или фирмы Sandvik типа Merlin-VSI с вертикальной осью ротора [2].

Использование роторных центробежных дробилок может рассматриваться как дополнительная операция дробления, назначение которой – исправление формы зерен без существенного сокращения размеров дробимого материала. При такой технологической задаче удается избежать форсированных режимов разрушения материала.

Известно, что роторные центробежные дробилки широко применяются для дезинтеграции материалов относительно невысокой прочности и абразивности: известняка, доломита, мела, гипса и др. В последние годы это оборудование активно пропагандируется для производства кубовидного щебня из крепких изверженных пород.

В иностранной литературе такие дробилки часто называются Raunder, что буквально означает «скруглитель», т.е. основная задача такого оборудования – изменение формы зерен материала. При переработке рваного камня в центробежной ударной дробилке происходит обламывание краев зерен, поэтому форма щебня оказывается более близкой к шару, чем к кубу. Такой материал, хотя и удовлетворяет требованиям ГОСТ 8276-93, при использовании в дорожном строительстве не снижает расход вяжущего, т.к. обладает большей пустотностью, чем щебень с зернами формы, приближающимися к кубу. В работе [3] отмечено, что средняя пустотность сыпучего материала с зернами шаровидной формы при плотной укладке может достигать 36%, в то время как материал из различных многогранников имеет пустотность менее 30%.

Опыт Орского карьероуправления подтверждает, что при получении кубовидного щебня на ударных дробилках ДЦ1.6 производства ЗАО «Урал-Омега» для устойчивой работы перерабатываемый материал не может иметь исходную крупность более 25 мм. При этом содержание зерен пластинчатой и игловатой формы в полученном щебне фр. 5–15 мм составляет 4–8%, при выходе отсевов фр. 0–5 мм от 38 до 48%. Циркуляционная нагрузка составляет до 40% [4]. Использование современных отечественных разработок позволяет существенно упростить технологическую схему с одновременным повышением качества готовой продукции и снижением эксплуатационных расходов. Примером может служить технология, основанная на применении конусных инерционных дробилок КИД® конструкции НПК «Механобр-техника» [5].

Данная технология успешно эксплуатируется на многих российских и зарубежных предприятиях, специализирующихся на производстве кубовидного щебня.

Основное отличие инерционных дробилок от обычных эксцентриковых заключается в регулируемой высокой степени сокращения дробимого материала.

Применение дробилок серии КИД® открывает уникальную возможность для реализации двухстадиальной схемы дробления крепких изверженных горных пород с целью получения кубовидного щебня при максимальном размере куска взорванной горной массы до 500 мм [6].

Впервые такая установка введена в эксплуатацию в апреле 2008 года в Республике Казахстан на Буландынском каменном карьере для переработки гранита с получением высококачественного щебня узких фракций (5–10 мм, 10–15 мм и 15–20 мм). Технологическая схема представлена на рис. 1 Первичное дробление осуществляется в агрегате из двух щековых дробилок СМД-110А производства ОАО «Дробмаш», весь продукт дробления которого крупностью – 120 мм направляется в дробилку КИД1200М, которая обеспечивает производительность до 150 т/ч по питанию в открытом цикле. Установка работает в связке с трехситным грохотом «Орбитор» ГИС-53 производства ОАО «НПК «Механобр-техника» и может производить щебень наиболее востребованного диапазона крупности 5–20 мм при содержании в нем кубовидных зерен до 92%, при выходе отсевов дробления 0–5 мм до 22%.

Выбор дробилок первичного дробления был обусловлен проектными решениями, где приоритетным признано оборудование российского производства. К сожалению, отечественная промышленность до сих пор не выпускает щековых дробилок ЩДС, которые могли бы принимать кусок более 500 мм, а выдавать материал 0–120 мм с производительностью до 150 т/ч.

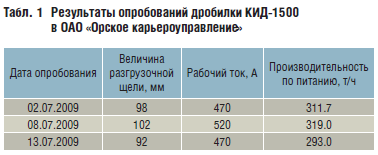

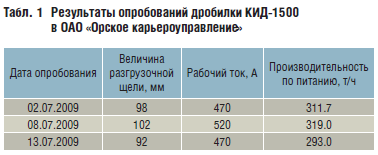

Единственной приемлемой машиной может считаться дробилка СМД-110А, но ее расчетная производительность при величине разгрузочной щели 75 мм составляет 58 м3/ч, фактически до 50 м3/ч. Поэтому для обеспечения бесперебойного питания дробилки КИД1200М проектом предусмотрена установка двух дробилок СМД-110А параллельно. В настоящее время на ОАО «Орское карьероуправление» запущена в эксплуатацию дробилка КИД1500. Ее эксплуатационная производительность составляет от 293 до 319 т/ч.

Результаты опробований представлены в табл. 1.

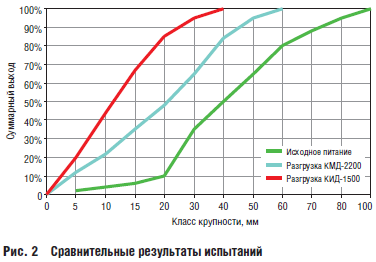

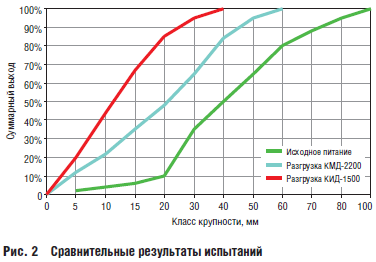

Результаты сравнительных испытаний дробилок КИД1500 и КМД-2200 представлены на рис. 2. Из рисунка следует, что выход необходимого товарного продукта класса 5–20 мм в дробилке КИД1500 больше, чем в КМД-2200.

Дробилка смонтирована на открытом воздухе в составе комплекса по производству высококачественного щебня. В качестве сырья используется габбродиабаз Круторожинского месторождения. Данный материал имеет слоистую структуру и получение из него кубовидного щебня с использованием традиционных эксцентриковых дробилок весьма затруднено.

Применение КИД1500 позволило получить щебень фр. 5–20 мм с содержанием зерен пластинчатой и игловатой формы менее 10%, т.е. I группы качества по ГОСТ 8267-93. Дробилка принимает максимальный кусок до 150 мм.

Технологические возможности дробилки КИД1500 позволяют также использовать ее при реализации двухстадийной схемы получения высококачественного щебня. Для этого необходимо установить на I стадии щековую дробилку, которая бы выдавала дробленый продукт с максимальным размером кусков до 150 мм соответствующей производительности.

Одновременно с производством щебня из изверженных горных пород существует проблема получения высококачественного щебня из песчано-гравийных смесей (ПГС). В данном случае дополнительным требованием ГОСТ 8267-93 является то, что щебень из гравия должен содержать дробленые зерна в количестве не менее 80% по массе.

Получение такого продукта на эксцентриковых дробилках представляет определенные сложности. Как было указано выше, в таких машинах нельзя деформировать слой материала на величину, превышающую установленный между дробящими телами разгрузочный зазор, т.е. куски материала менее разгрузочной щели не будут разрушаться. Для получения щебня фракции 5–20 мм из технологического процесса выделяется на грохоте класс менее 20 мм, чтобы обеспечить дробленый продукт. Тем не менее, количество дробленых зерен в щебне не всегда соответствует требованиям ГОСТ 8267-93.

Первый опыт применения дробилок серии КИД® для производства щебня из ПГС имел место в 2001 году, когда дробилка КИД600 была установлена в ООО «Юлинта» (г. Боровичи, Новгородской обл.). На данном предприятии переработка велась по сухому способу, поэтому значительное количество глинистых включений попадало в КИД . Тем не менее, щебень, получавшийся в результате дробления в КИД600, был I группы по качеству. Валдайский гравий отличается повышенным содержанием зерен слабых пород. При работе по КИД-технологии отмечено селективное дробление и обогащение по прочности, правда, при этом отмечалось некоторое снижение производительности.

В октябре 2005 года в ООО «Промстройинвест» на Малкинском песчаногравийном карьере в Ставропольском крае смонтирована и запущена в эксплуатацию установка по выпуску кубовидного щебня на базе конусной инерционной дробилки КИД1200М производства ОАО «НПК «Механобр-техника» [7].

Основной технологией предусматривается вывод из процесса мелкого гравия фр. 5–20 мм после промывки на грохотах исходной песчано-гравийной смеси. Количество такого продукта достигает 100–120 т/ч. Практического применения такой гравий не находит и за годы эксплуатации на складах предприятия скопилось не менее 200 тыс. м3 этого материала. Поэтому вплотную встал вопрос о получении конкурентоспособной продукции из отходов производства.

Для получения высококачественного кубовидного щебня взамен КМД1750 была установлена дробилка КИД1200М. Подверглась модернизации и классифицирующая часть установки. Были смонтированы дополнительные конвейеры и установлено второе сито на контрольном грохоте. Регулируя толщину слоя материала путем изменения величины разгрузочной щели и дробящей силы, когда слой продавливается только на определенную величину, были получены практические данные, подтверждающие возможность дробления материала в толстом слое.

Для обеспечения заданной производительности величина разгрузочной щели составляла 45 мм. Получаемый продукт дробления – щебень, преимущественно кубовидной формы. Содержание зерен пластинчатой и игловатой формы в фр. 5–10 мм составляет в среднем 9.0%. Выход отсевов фр. 0–5 мм – 26.3%, содержание дробленых зерен до 92%.

Необходимо отметить при этом процесс обогащения щебня по прочности. В сырье присутствуют в небольшом количестве непрочные породы, наличие которых в готовой продукции основного производства не позволяет выпускать щебень марки более 800. При дроблении в дробилке КИД® зерна слабых пород разрушаются, и получаемый щебень имеет марку не менее 1000. Фактически марка щебня была больше, так как при лабораторных испытаниях потери массы при определении дробимости были менее 8%, но ГОСТ 8267-93 регламентирует максимальную марку щебня из гравия не более 1000.

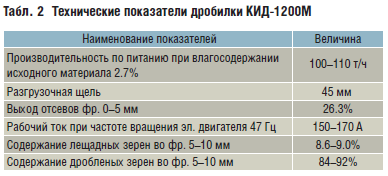

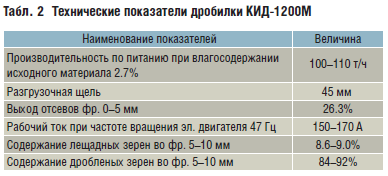

Были проведены наладочные работы с целью определения оптимального режима работы. В результате получены следующие технические показатели, представленные в табл. 2.

Ввиду того, что на установке перерабатывается практически чистый гравий, отсев дробления фр. 0–5 мм является дробленым песком. В нем отсутствуют глинистые включения и пылевидные фракции, что делает его пригодным для использования в качестве песка для бетонов в соответствии с требованиями ГОСТ 8736-93.

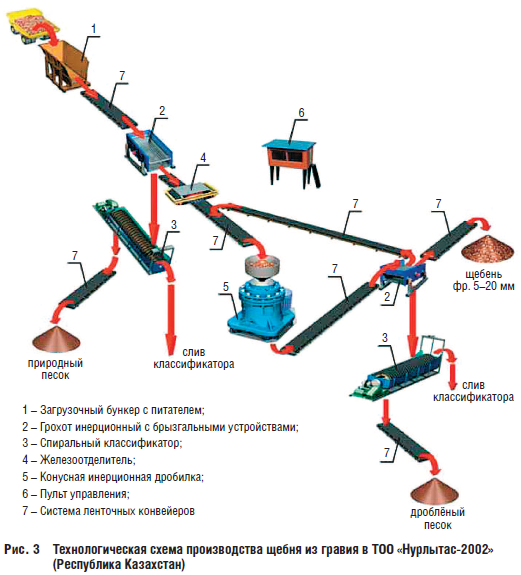

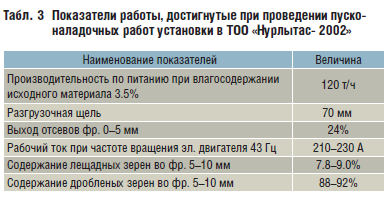

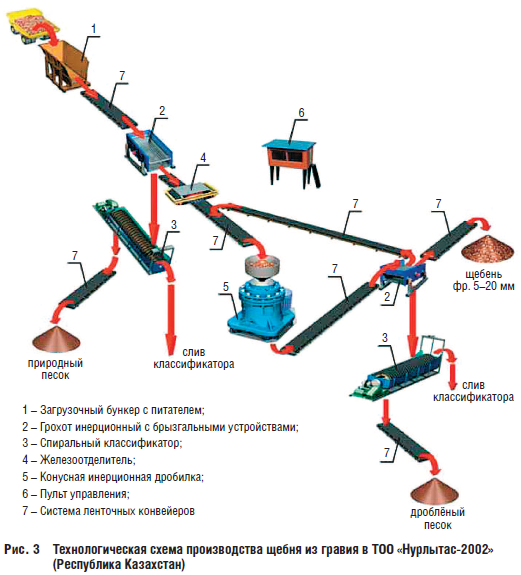

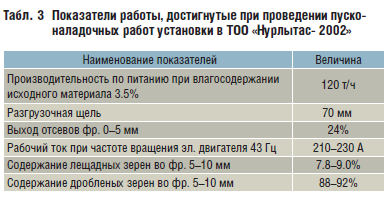

В 2007 году запущена в эксплуатацию установка по производству кубовидного щебня из гравия в ТОО «Нурлытас 2002» в г. Шымкент (Республика Казахстан). Особенностью месторождения ПГС «Бадам-2» является практически полное отсутствие валунной составляющей. Максимальный размер исходного куска гравия не превышает 150 мм. Это позволило организовать дробление в одну стадию. Содержание природного песка не превышает 30%. Технологическая схема была разработана с промывкой на грохотах и обогащении на спиральных классификаторах. Применение мокрого способа производства позволило выпускать кроме высококачественного щебня также обогащенный песок из отсевов дробления. Ввиду того, что месторождение является старой поймой горной реки Бадам, в исходном гравии практически отсутствуют карбонаты. Прочность гравия составляет от 95 до 120 МПа. Технологическая схема представлена на рис. 3. При проведении пуско-наладочных работ были получены показатели, представленные в табл. 3.

Ввод в эксплуатацию установки позволил в значительной степени ликвидировать дефицит щебня для дорожного строительства и производства железобетона в регионе. Применение дробилок серии КИД® для производства щебня из ПГС позволяет:

- производить обогащенный по прочности высококачественный щебень;

- производить щебень из гравия мелких фракций;

- одновременно со щебнем производить крупный дробленый песок.

Таким образом, производство высококачественного кубовидного щебня из изверженных горных пород по двухстадийной схеме возможно с применением высокотехнологичного оборудования, каковыми являются дробилки КИД® .

Внедрение упрощенных двухстадиальных технологических схем щебеночных заводов позволяет снизить капитальные затраты на их строительство на 32%, энергозатраты – на 20%, уменьшить износ футеровочной стали почти в 2 раза и повысить производительность труда более, чем на 20% [6].

ЛИТЕРАТУРА:

1. Арсентьев В.А., Вайсберг Л.А., Зарогатский Л.П., Шулояков А.Д. «Производство кубовидного щебня и строительного песка с использованием вибрационных дробилок», СПб., Издательство ВСЕГЕИ, 2004 г. с. 32–34.

2. Гущин А.И., Косян Г.А., Артамонов В.А., Козин А.Ю., Кушка В.Н.. «Реальность производства щебня I группы по форме зерна». «Строительные материалы», №2, 2002 г., с. 4–5.

3. Ицкович С.М., Чумаков Л.Д., Баженов Ю.М. «Технология заполнителей бетона», Москва, Высшая школа, 1991 г. с. 17–21.

4. Далатказин А.А. «Опыт работы «Орское карьероуправление» по получению щебня кубовидной формы на дробилке ДЦ-1,6». Материалы ХI Международной конференции «Технология, оборудование и сырьевая база горных предприятий промышленности строительных материалов». СПб. 2004 г. с.17.

5. Вайсберг Л.А., Зарогатский Л.П. «Новое поколение щековых и конусных дробилок». «Строительные и дорожные машины», 2000 г., №7 с. 16–21.

6. Вайсберг Л.А., Шулояков А.Д., Спиридонов П.А. « Сокращение стадиальности дробления – оптимальный путь снижения себестоимости высококачественного щебня». «Строительные материалы», 2002 г., №11. с. 7–9.

7. Рыков В.Ф. Спиридонов П.А. «Установка с дробилкой КИД-1200М для производства щебня из гравия в ООО «Промстройинвест». «Строительные материалы», №6, 2006 г. 21 с.

Журнал "Горная Промышленность" №3 (91) 2010, стр.10

mining-media.ru

Технология изготовления щебня и необходимое для этого оборудование

Без щебня не может обойтись ни одна стройплощадка. Он нужен для возведения гидротехнических сооружений, строительства железных или автомобильных дорог, изготовления железобетонных изделий и получения бетонов. По востребованности этот материал сопоставим с песком или цементом. При этом его не добывают в готовом виде, а чаще всего производят в заводских условиях.

Технология изготовления щебня

В общем виде производство щебня состоит из трех этапов: добычи, дробления и сортировки по фракциям. Добыча заключается в разработке горных пород. Для этого сначала их поверхность очищают от растительности и грунта. Затем в скальной породе бурят скважины (шурпы) в определенном порядке глубиной до 20 м. В них закладывают взрывчатое вещество. Подрыв совершают для первичного измельчения горной породы.

Добыча щебня

Затем полученный материал помощью специальных большегрузных самосвалов доставляют на дробильно-сортировочные предприятия (на отечественных карьерах для этой цели часто используют БелАЗы). Здесь проходит завершающий процесс. Для этого исходное сырье с помощью питателей подают к дробильным машинам. Они осуществляют измельчение камня до приемлемых размеров. Далее щебень проходит через грохоты, разделяющие его на фракции. После этого готовую продукцию поставляют конечным потребителям.

Большая часть всего производимого в России щебня идет на строительство дорог – порядка 50 %. Еще 20 % расходуется на изготовление железобетонных изделий. Оставшаяся часть идет на приготовление товарного бетона.

Особенности и виды питателей

Машины этого вида могут быть вибрационными, дисковыми, пластинчатыми, барабанными, винтовыми или ленточными. Все они предназначены для равномерной подачи насыпных грузов. Для работы с щебнем чаще всего используют пластинчатые или вибрационные питатели.

- Пластинчатые представляют собой шарнирно соединенные элементы в виде пластин, перемещающиеся по замкнутому контуру с помощью электродвигателей. Такие машины помещают под загрузочными бункерами, в которые из самосвалов высыпается горная порода, доставленная с карьеров. На следующем этапе она равномерно подается в приемник дробилки.

Пластинчатый питатель для щебня

- Питатели вибрационного типа работают по другому принципу. Их главным элементом являются электромагнитные вибраторы. Они подают импульсы на лотки, которые перемещают сырье с помощью возвратно-поступательных движений. В результате крупные обломки горной породы скользят к приемнику дробилки.

Вибрационный питатель для щебня

Особенности и виды дробилок

При производстве щебня используют дробилки разной конструкции. Можно выделить несколько наиболее часто используемых:

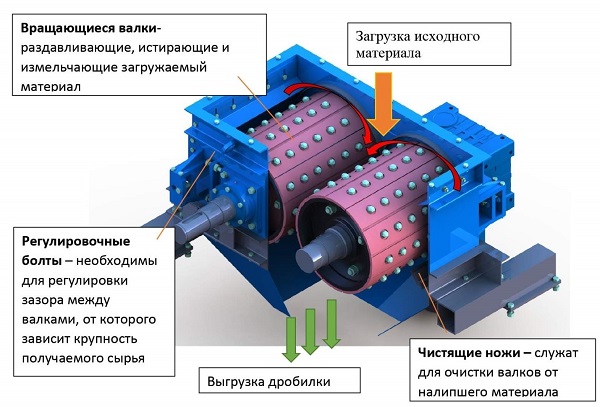

- Валковые установки измельчают камень в результате его раздавливания. Основой их конструкции являются два горизонтальных вала, расположенных параллельно. Они вращаются в противоположных направлениях. Подаваемый питателями материал проходит между валами и раздавливается на несколько частей. Рабочая поверхность валов может быть рифленой, гладкой или зубчатой. Последняя особенно эффективна для дробления крупных кусков породы.

Валковая дробилка для изготовления щебня

- Конусные машины тоже работают по принципу раздавливания. Основным рабочим элементом таких дробилок является жестко закрепленный на валу конус. Его нижняя часть помещена в эксцентриковый стакан, который приводит во вращение электродвигатель. Подвижный конус устанавливают в неподвижной конической чаше. При включении он совершает сложные вращательные движения, в результате которых подвижная и неподвижная части периодически сближаются и удаляются, раздавливая попавшую между ними породу. Такие механизмы производительны, но отличаются большим весом и сложностью обслуживания.

Конусная дробилка для изготовления щебня

- Еще одним видом механизмов, работающих по принципу раздавливания, являются щековые дробилки. В этом случае камень дробится между двумя рифлеными плитами. При этом подвижными могут быть обе или одна из них. Дробление горной породы выполняется во время сближения щек. Такие устройства считаются простыми и удобными в обслуживании, но выдают неравномерный по размерам продукт, характеризуются быстрым износом и склонны к забиванию породой рабочего пространства.

Щековая дробилка для изготовления щебня

- Роторные механизмы измельчают камни в результате ударного воздействия на них. В данном случае на вращающийся ротор крепятся сменные била, а корпус устройства футеруется изнутри прочными плитами. Во время работы дробилки загруженные камни многократно сталкиваются с билами, отбойными плитами и друг с другом. В результате этого процесса они раскалываются на более мелкие части. Установки этого типа отличаются высокой производительностью, но не позволяют регулировать размер щебня. Чаще всего их используют для измельчения мягких материалов.

Роторная дробилка для изготовления щебня

- Молотковые механизмы тоже дробят породу в результате ударного воздействия. Они работают по тому же принципу, что и роторные дробилки. Отличие состоит в том, что молотки на роторе крепятся с помощью шарниров. Такие устройства подходят для дробления хрупких материалов (например, известняка). Они удобны и компактны, но молотки быстро изнашиваются.

- Еще одним механизмом ударного действия являются центробежные дробилки. Они вращаются с высокой скоростью и направляют загруженный камень в отражательную плиту. В результате соударений порода раскалывается на несколько частей. Дробилки этого типа применяют для работы с некрупными кусками породы с максимальным размером до 100 мм.

Центробежная дробилка для изготовления щебня

Дробление является основной операцией для изготовления щебня. При этом получение камня нужной фракции может выполняться в два или четыре этапа.

Самым прочным видом щебня считается гранитный. Он выдерживает давление до 1600 кгс/см2. Наименьший аналогичный показатель у материала, получаемого из известняка. Он составляет 300–600 кгс/см2.

Особенности сортировки

Сортировка является заключительной стадией изготовления щебня. Она подразумевает его разделение на фракции. Для этой цели размельченную породу пропускают через стационарные или подвесные грохоты. Принцип их работы достаточно прост: щебень поочередно попадает на несколько вибрирующих сит с разным размером ячейки. В результате каждое из них отделяет материал нужной фракции. После этого полученный щебень считается готовым к использованию.

Грохот для изготовления щебня

Таковы основные этапы изготовления этого популярного строительного материала. Для получения качественного щебня каждый из них нуждается в контроле и тщательном подборе необходимого оборудования.

taxi-pesok.ru

Технологические схемы производства щебня, гравия и песка |

Технологические схемы производства щебня, гравия и песка

Общие принципы и положения. Предприятия нерудных строительных материалов, производящие заполнители для бетона, представляют производственный комплекс, включающий добычу сырья в карьере и его переработку на заводе.

Сырье, как указывалось ранее, добывают, применяя экскаваторный способ разработки месторождений или средства гидромеханизации. К последним, например, относят плавучие землесосные снаряды, используемые при разработке подводных и обводненных песчано-гравийных месторождений.

Технологические схемы заводов по производству заполнителей для бетона определяются поступающей на переработку исходной горной массой, номенклатурой и качеством готовой продукции, типом применяемого оборудования с учетом комплексности использования сырья, экономии сырьевых, материальных и топливно-энергетических ресурсов.

Основными классификационными характеристиками добытой для переработки горной массы являются прочность, однородность, абразивность, размер кусков и частиц материала (гранулометрия исходной массы), количество и вид содержащихся в них загрязняющих включений, которые могут быть легко-, средне- и трудно-промывистыми, например пыль, глина и др.

Общесоюзные нормы технологического проектирования предприятий нерудных строительных материалов ОНТП-18—85 подразделяют перерабатываемые горные породы на четыре типа, выделяя в первом и четвертом типах две подгруппы:

— прочные однородные абразивные горные породы, включающие — изверженные горные породы (граниты, диориты, сиениты, базальты и др.) с пределом прочности на сжатие до 300 МПа, чистые или незначительно загрязненные легкопромывистыми включениями; 1-2— метаморфические и абразивные осадочные горные породы (песчаники) с прочностью на сжатие до 300 МПа и большим содержанием мелкой фракции 0 … 150 (200) мм в исходной горной массе, загрязненные легко- и среднепромывистыми включениями;

— прочные однородные малоабразивные осадочные горные породы (известняки, доломиты и др.) с пределом прочности на сжатие до 200 МПа, незначительно загрязненные легко- и среднепромывистыми включениями;

— неоднородные по прочности малоабразивные горные породы, содержащие слабые разности, загрязненные средне- и трудно-промывистыми включениями;

— сырье для производства песка, гравия и щебня из гравия для строительных работ;

— валуно-гравийно-песчаная и гравийно-песчаная горные породы с содержанием гравия и валунов прочностью на сжатие до 150 МПа —50% и менее, загрязненные средне- и труднопромывистыми включениями — до 10… 12%;

— валуно-гравийно-песчаная и гравийно-песчаная горные породы с содержанием гравия и валунов прочностью на сжатие до 300 МП — 50% и более, загрязненные легкопромывистыми включениями — до 5%.

По характеру производства, использующего определенные типы горных пород, и основным видам выпускаемых заполнителей различают заводы:

щебеночные с экскаваторным способом разработки месторождений горных пород типа I … III;

гравийно-щебеночные и гравийно-песчаные как с экскаваторным, так и с гидромеханизированным способом добычи горных пород типа IV-2 и IV-1;

песчаные, в основном с гидромеханизированным способом добычи горной массы, содержащей не более 5% гравия.

Заводы с экскаваторным способом добычи сырья имеют мощность 0,6 … 2,8 млн. м3 в год, гидромеханизированные — 0,6 … 1,2 млн. м3 в год и более при сезонном и круглогодовом режимах работы.

При разработке месторождений с небольшими и средними запасами сырья для производства щебня целесообразно применение сборно-разборных автоматизированных дробильных линий типа САДЛ или передвижных дробильно-сортировочных установок типа ПДСУ-85 производительностью до 400 … 500 тыс. м3 в год.

Проектирование технологии производства заполнителей основывается на результатах технологических испытаний сырья, определяющих схему технологического процесса: число стадий дробления и виды грохочения, типы дробилок и грохотов, способы и оборудование для промывки и очистки материала, его обезвоживания, необходимость операций обогащения по прочности, зерновому составу или форме зерен, а также мероприятия по утилизации отходов производства.

Уровень механизации и автоматизации производства на современных заводах должен составлять соответственно не менее 95 и 75%.

Щебеночные заводы. Их основная продукция — фракциированный щебень крупностью до 40(70) мм с содержанием елких фракций (до 20 мм) не менее 50% от всей массы щебня и, кроме того, обогащенный песок из отсевов дробления. Технологические схемы щебеночных заводов различаются по азначению в зависимости от трех типов горных пород, а также по принципу их построения, стадийности дробления, поточности, структуре, видам основной и побочной продукции и др. Принцип построения схем касается применения операций грочения при дроблении различных скальных пород, т. е. определяет объемы дробимого материала и его крупность, что существенно при определении оптимальных параметров технологических взаимосвязей процессов добычи и переработки сырья и требует в каждом конкретном случае проведения технико-экономического анализа.

Технологические схемы, построенные по принципу «не дробить ничего лишнего», предусматривают наименьшее отношение объема материала, пропускаемого через все дробилки (без учета циркуляционной нагрузки), к объему исходной горной массы, поступающую на переработку. Это достигается предварительным грохочением перед дроблением для отделения мелких фракций, затрудняющих работу дробилок.

Технологическая схема с использованием принципа «не транспортировать отдельно ничего лишнего» характеризуется наибольшим указанным отношением, равным 1, и предусматривает поступление материала на дробление из одной дробилки в другую без рименения грохочения. Это возможно при использовании достаточно чистых изверженных и метаморфических пород, содержащих в небольшом количестве (до 20%) зерна, размер которых меньше ширины разгрузочной щели дробилки. Такие зерна проходят через робилку не измельчаясь и лишь незначительно снижают ее производительность. Уменьшение, согласно этой схеме, оборудования сортировки и внутрицехового транспорта (ленточных конвейеров для раздельно-транспортирования мелочи) позволяет снизить капитальные и эксплуатацнонные затраты, повысить надежность производства. Оба принципа могут быть использованы в технологических приемах на разных стадиях дробления. Например, они используются в технологической схеме типового щебеночного завода мощностью 1 млн. м3 щебня в год из однородных изверженных и метаморфических пород.

После промывки пульпа, содержащая частицы менее 0,16 мм, поступает из спиральных классификаторов и виброобезвоживателей в зумпф (канаву), откуда ее грунтовым насосом перекачивают в гидроотвал (хвостохранилище).

Технология предусматривает также вариант переработки материала «сухим» способом, т. е. без промывки щебня мелких фракций и обогащения песка, что менее желательно для качества заполнителей, но может быть продиктовано реальными условиями, например климатическими, дефицитом водных ресурсов и др.

В этом случае песок из отсевов дробления после грохочения направляется на склад готовой продукции.

На первой стадии в обоих случаях возможно применение щековой дробилки, на второй и третьей стадиях дробление метаморфических пород и песчаников (тип 1-2) производят в конусных дробилках среднего и мелкого дробления, а однородных известняков и доломитов (тип II) — в роторных дробилках (ударного действия).

Последние обеспечивают выпуск щебня кубовидной формы и могут применяться на всех трех стадиях дробления, по тогда увеличивается выход отсевов крупностью 0 … 5 мм. Содержание в исходной горной массе и продуктах дробления большого количества мелочи вызывает необходимость предварительного грохочения (II) перед каждой стадией дробления.

Загрязняющую карьерную мелочь (0 … 10 мм в сухой период, 0 … 20 мм во влажный) удаляют из технологического процесса предварительным грохочением перед первичным дроблением. Крупность материала, отбираемого на предварительном грохочении, рекомендуе1ся принимать: для первой стадии дробления — близкой к ширине загрузочного отверстия дробилок, для второй и третьей стадии — равной наибольшей крупности получаемых продуктов. Операции (IV … VIII) после стадии II дробления аналогичны рассмотренным в технологической схеме для переработки пород типа 1-1.

Наибольшие трудности вызывает переработка неоднородных по прочности (главным образом карбонатных) пород типа III из-за значительного колебания содержания слабых разностей (с пределом прочности на сжатие менее 20 МПа) и загрязняющих глинистых включений.

Технология переработки таких пород должна в каждом конкретном случае учитывать особенности сырья, гибко варьировать различными технологическими операциями и поэтому не ограничивается рамками единой типовой схемы. Общим и характерным является то, что для получения кондиционного щебня необходимо применять методы обогащения по прочности.

Наиболее часто в технологические схемы включают обогащение методом избирательного дробления с использовaниeм роторных дробилок и удалением из процесса слабых разностей многократным грохочением. При переработке пород, содержащих до 20% слабых разностей, выход щебня составляет около толовины от исходной горной массы. Получаемые в большом количестве отходы в виде отсевов подлежат утилизации в качестве сырья для цементной, металлургической промышленности, для Производства известняковой муки, минеральных наполнителей, например для асфальтобетона, флюсов и др. Таким образом достигается комплексное использование сырья. При содержании в исходной горной массе более 20% слабых разностей щебень требуемой марки может быть получен только за счет включения в технологическую схему специальной операции обогащения по прочности методом отсадки, механической классификации или разделения в тяжелых средах (суспензиях), осуществляемых в отдельном потоке.

Если представляется возможным выборочно добывать прочные и слабые породы, их переработку на заводе производят на отдельных технологических линиях.

Система соединений технологических линий и наличие потоков юля выделения пород разной прочности характеризуют структуру технологической схемы.

По такой схеме сухим способом перерабатывают горную массу крупностью до 1000 мм для выпуска известнякового щебня М 300 и 500 и использования отсевов дробления для производства известняковой муки.

Технологическая схема включает следующие операции: предварительное грохочение (II), удаляющее мелочь и выделяющее два класса по крупности материала;

раздельное первичное дробление (I) в соответствующих типах роторных дробилок; предварительное и поверочное грохочение (IV) перед второй стадией дробления, которое выделяет товарную фракцию 40 … 70 мм щебня М 500 и переводит в подрешетный продукт щебень М 300;

повторное грохочение подрешетного продукта (0 … 40 мм) для получения товарных фракций щебня 10 … 20 и 20 … 40 мм;

вторую (III) и третью (V — с замкнутым циклом) стадии дробления щебня М 500; Грохочение (VI) и перечистку (VII) товарных фракций в смеси 5…20 и 20…40 мм щебня М 500.

При содержании в исходном сырье глины в схему вводят операции по ее отбору и (или) предусматривают мокрый способ переработки с использованием оборудования для промывки и обезвоживания, позволяющего получить заполнитель требуемой чистоты.

Соотношение между различными видами продукции зависит от гранулометрического состава перерабатываемой горной массы. При большом содержании в ней валунов и гравия по отношению к тесчаной составляющей основной продукцией являются гравий и щебень из гравия. В соответствии с этим заводы именуются гравийно-щебеночными.

Операции классификации и обезвоживания песка из отсевов дробления и природного песка производятся так же, как в рассмотренной схеме для щебеночного завода, в спиральных классификаторах и обезвоживателях. В последних обогащенных песок сгущают для обеспечения возможности его транспортирования ленточными конвейерами.

Валуно-гравийно-песчаные и гравийно-песчаные породы, содержащие до 50% валунов и гравия, часто загрязнены средне- и труд-нопромывистой глиной в количестве до 10… 12% (тип IV-1). В связи с этим технологические линии дополняют специальными операциями промывки. Их обычно предусматривают на щебеночной линии в вибромойках для крупных фракций +20(40) мм (после предварительного грохочения III), исключая этим замазывание глиной конусных дробилок и грохотов, а на гравийной — в корытных мойках для фракций 5 … 20 мм с последующей сортировкой, дополнительным ополаскиванием и обезвожизанием на грохотах.

Технологические схемы гравийно-песчаных заводов могут предусматривать также совместный выпуск щебня и гравия. Он допустим при соблюдении требований стандарта на щебень из гравия по содержанию дробленых зерен и при соответствующем технико-экономическом обосновании.

Совместный выпуск осуществляется объединением щебеночного (дробленого) и гравийного (сортированного) материалов одинаковых фракций перед подачей на склад готовой продукции. Гравийно-песчаные и песчаные заводы с гидромеханизированным способом добычи сырья. Их продукция наряду с перечисленной для гравийно-песчаных заводов включает обогащенный песок с модулем крупности более 2,5 и полным остатком на сите № 063 до 70%, а также фракционированный песок крупностью 0,16 … 0,63 (1,25) мм и 0,63 (1,25)—5 мм. Особенностью технологии переработки горной массы, подаваемой в виде пульпы, например, от земснаряда, является ее предварительное разделение (как правило, в конических гидрогрохотах) на два потока: песчаный и гравийный, перерабатываемые затем раздельно.

В соответствии с этим на заводах выделяют гравийно-щебеночную и песчаную линии, состоящие из узлов и блоков, связанных гидравлическим и конвейерным межцеховым транспортом. Блоки называются в соответствии с проводимыми в них технологическими операциями. Гравийно-щебеночная линия может состоять из блоков: предварительного разделения, грохочения гравия, первичного дробления, вторичного и третичного дробления, грохочения щебня из гравия. Песчаная линия обычно включает блоки гидроклассификации, сгущения и обезвоживания.

Включение определенных блоков в схему связано с гранулометрическим составом перерабатываемой горной массы и требуемой номенклатурой продукции. Например, блок первичного дробления включается в схему при наличии валунов (+150 мм). В зависимости от крупности гравия дробление может производиться в одну-две стадии или совсем исключается (а с ним и соответствующие блоки), если содержание гравия +70 мм незначительно и допустим выпуск его крупных фракций. В этом случае из схемы к также исключается промежуточный склад и переработка производится без разрыва технологического потока. Поточность достигается установкой блока предварительного разделения над всем технологическим оборудованием (высокое расположение) и материал самотеком перемещается сверху вниз.

При наличии промежуточного склада (поточно-циклическая схема) блок предварительного разделения обычно имеет низкое расположение, перемещение гравийно-щебеночного материала в соответствии с принятыми схемами дробления и грохочения осуществляется ленточными конвейерами, т. е. технология гравийно-щебеночной линии в этом случае аналогична технологии гравийно-песчаных заводов с экскаваторным способом добычи сырья.

При низком расположении блока предварительного разделения песчаная фракция направляется в блок сгущения, а затем в зумпф, оттуда землесосом перекачивается в блок классификации для дальнейшей переработки с целью получения фракционированного и обогащенного песка. При производстве рядового песка блоки гидроклассификации и обезвоживания исключаются из песчаной линии и материал подается на карты намыва напорным гидротранспортом, а при высоком расположении блока предварительного разделения — самотеком.

В коническом гидрогрохоте из пульпы выделяются зерна гравия и поступают на вибрационный грохот для отделения песчаных примесей и получения рядового гравия +5 мм. Песчаная пульпа направляется самотеком в гидроклассификатор типа ГКХ (с верхним подводом смеси), оттуда мелкая фракция песка (0 … 0,63 мм) через верхний трубопровод поступает в сгустительные воронки, а крупная (0,63 … 5 мм) — из нижнего трубопровода в спиральный классификатор, куда подается и подрешетный продукт виброгрохота, для обезвоживания и обогащения удалением в слив фракции до 0,16 мм. Мелкая фракция песка сгущается в воронках до оптимальной концентрации (1:2 … 1:4 — соотношение масс воды и песка) с одновременным сбросом в слив фракции до 0,16 мм, а затем поступает в двухспиральные классификаторы с непогруженной спиралью. Обезвоженный песок транспортируют ленточными конвейерами на склад готовой продукции.

Склады готовой продукции. Типы складов характеризуются способом складирования и отгрузки различных заполнителей, формой штабеля, режимом работы (завода и склада) и вместимостью.

На щебеночных и гравийно-песчапых заводах применяют следующие типы складов.

Конусный склад характеризуется подачей заполнителей ленточным конвейером, точечным сбросом и отгрузкой экскаваторами, погрузчиками или конвейерами. Он обычно применяется на заводах небольшой мощности (до 600 тыс. м3 в год), работающих сезонно или круглогодично. Штабельный эстакадно-траншейный склад отличается подачей заполнителей ленточными конвейерами, расположенными на эстакаде и оборудованными передвижной сбрасывающей тележкой, и отгрузкой также ленточными конвейерами, расположенными в подштабельной траншее. Заполнители над общей подштабельной траншеей хранятся между разделительными стенками пофракционно, при этом учитывается угол естественного откоса складируемого материала, зависящий от его влажностного состояния. Для щебня и гравия он составляет 35 … 45° (меньшие значения для влажного материала), для сухого песка — 25 …35° в зависимости от крупности. Для влажного песка угол естественного откоса увеличивается в соответствии с его крупностью до 30 … 40°, а для мокрого уменьшается до 15 … 27°. В целях предупреждения сепарации — неравномерного распределения зерен заполнителя по крупности, высота свободного падения в штабель ограничивается 5 … 6 м. Люки, через которые материал поступает на конвейер в подштабельной траншее, располагаются друг от друга на расстоянии 3 … 3,5 м, что позволяет свести к минимуму объем «мертвых» зон в штабелях. Этот тип склада широко распространен на заводах средней и большой мощности.

Штабельно-эстакадный склад отличается от рассмотренного выше отсутствием подштабельной траншеи, строительство которой бывает невозможно из-за неблагоприятных гидрологических, климатических и других условий. Поэтому отгрузку продукции производят экскаваторами и погрузчиками.

Для гравийно-песчаных и песчаных заводов с гидромеханизированным способом добычи сырья, работающих сезопио, предусматривают склады с круглогодичной отгрузкой заполнителей. При мощности заводов до 1,2 млн. м3 в год применяют штабельный склад с подачей заполнителей передвижным штабелеукладчиком, а для более мощных заводов — штабельно-кольцевой, образуемый радиально-передвигающимся консольно-поворотным конвейером и отвалообразователем.

Склады располагают на плотном основании из хранимого материала.

Используются также намывные склады песка при его подаче грунтовыми насосами или самотеком. На каждую фракцию песка принимают три карты намыва (в намыве, в отстое и в подготовке к намыву). Их размер в плане 50X60 и 100×120 м при высоте намыва 6 … 10 м. Для обезвоживания песка и отвода воды с карт намыва предусматривают дренаж.

Отгрузку заполнителей со всех складов производят экскаваторами и погрузчиками.

На складах необходимо принимать меры против смерзание заполнителей, которое зависит от определенной величины их влажности. Заполнители должны сохранять сыпучее состояние, позволяющее без осложнений производить погрузочно-разгрузочные работы.

Обезвоживание щебня и гравия на вибрационных грохотах позволяет снизить влажность до безопасных для смерзания пределов, в основном, лишь для крупных фракций (свыше 20 мм). Наиболее полного удаления влаги из заполнителей можно добиться сушкой как теплым, так и холодным воздухом (метод сублимации). Но эти методы дорогостоящи и не решают проблемы смерзания в периоды атмосферных осадков и колебания температуры около 0°С.

Эффективным и дешевым является способ естественного промораживания, обеспечивающий сыпучесть материала. Он заключается в том, что заполнители на складе периодически перелопачивают экскаваторами, перемешивают специальными рыхлителями или перемещают послойно смерзающийся материал в отдельный штабель.

Одним из перспективных способов, предотвращающих смерзание влажных заполнителей, является гидрофобизация поверхности зерен. Добавки против смерзания можно вводить в сыпучую массу путем распыления сжатым воздухом из форсунок.

Итак, применение добавок, предохраняющих заполнители от смерзания, не должно оказывать отрицательного влияния на требуемые свойства бетонной смеси и бетона. Желательно, чтобы эти добавки, как в вышеприведенном примере, обладали кроме противоморозного действия полезными свойствами, повышающими качество бетона. В этом случае повышается экономическая эффективность их применения.

Таким образом, определяющими для технологии производства плотных заполнителей являются тип добытой для переработки горной породы и способ ее добычи — экскаваторный или гидромеханизироваиный. Современные технологические схемы производства заполнителей с учетом их номенклатуры и качества, а также применяемого оборудования обычно представляют двух- или трехстадийную схему дробления с замкнутым циклом на последней стадии, операции предварительного и окончательного грохочения, промывки, классификации и обезвоживания. Это позволяет получать заполнители требуемого качества для наиболее широко применяемых в строительстве бетонов.

midas-beton.ru

Новые технологии производства высококачественного щебня мелких фракций

Л.А. Вайсберг, д.т.н., А.Д. Шулояков, к.т.н., С.Л. Орлов, П.А. Спиридонов, ОАО «НПК «Механобр-техника», А.А. Далатказин, ОАО «Орское карьероуправление»

Повышенный спрос на высококачественный кубовидный щебень мелких фракций, связанный с выполнением государственных программ строительства дорог и доступного жилья, стимулировал многие предприятия к выпуску такого продукта. Для поддержания конкурентоспособности своей продукции и соответствия её требованиям рынка предприятия вынуждены модернизировать производство путем реконструкции действующих и строительства новых технологических линий с применением современного дробильного оборудования.

Производительность линии (установки) и содержание зерен пластинчатой и игловатой формы в щебне определяется минералогическим составом, текстурно-структурными особенностями, прочностью сырья и типом дробилки, используемой на конечной стадии дробления.

Мировой и отечественный опыт получения высококачественного кубовидного щебня базируется на следующих альтернативных подходах:

- применении специальных дробилок-грануляторов;

- применении безэксцентриковых дробилок, в конструкции рабочей камеры которых закладывается возможность дробления в слое материала. Данный принцип проще всего реализуется в конусных инерционных дробилках – КИД® (зарегистрированный торговый знак ОАО «НПК «Механобр-техника»).

Эффективность использования этих методов не универсальна и зависит от вещественного состава сырья и технологической задачи дезинтеграции.

Рис. 1 Технологическая схема установки на Буландынском каменном карьере (Республика Казахстан)

Особенностью первого подхода является замкнутый цикл дробления и, как правило, значительный выход отсевов фракции 0–5 мм (до 40–50%), а также многостадийность производства щебня [1].

В связи с относительно низким качеством щебня, получаемого в эксцентриковых дробилках, где реализуется принцип дробления «камень о броню», в ряде случаев после них в IV стадии дробления как раз и используются роторные центробежные дробилки-грануляторы фирмы Metso Minerals типа Barmac VSI или фирмы Sandvik типа Merlin-VSI с вертикальной осью ротора [2].

Использование роторных центробежных дробилок может рассматриваться как дополнительная операция дробления, назначение которой – исправление формы зерен без существенного сокращения размеров дробимого материала. При такой технологической задаче удается избежать форсированных режимов разрушения материала.

Известно, что роторные центробежные дробилки широко применяются для дезинтеграции материалов относительно невысокой прочности и абразивности: известняка, доломита, мела, гипса и др. В последние годы это оборудование активно пропагандируется для производства кубовидного щебня из крепких изверженных пород.

В иностранной литературе такие дробилки часто называются Raunder, что буквально означает «скруглитель», т.е. основная задача такого оборудования – изменение формы зерен материала. При переработке рваного камня в центробежной ударной дробилке происходит обламывание краев зерен, поэтому форма щебня оказывается более близкой к шару, чем к кубу. Такой материал, хотя и удовлетворяет требованиям ГОСТ 8276-93, при использовании в дорожном строительстве не снижает расход вяжущего, т.к. обладает большей пустотностью, чем щебень с зернами формы, приближающимися к кубу. В работе [3] отмечено, что средняя пустотность сыпучего материала с зернами шаровидной формы при плотной укладке может достигать 36%, в то время как материал из различных многогранников имеет пустотность менее 30%.

Опыт Орского карьероуправления подтверждает, что при получении кубовидного щебня на ударных дробилках ДЦ1.6 производства ЗАО «Урал-Омега» для устойчивой работы перерабатываемый материал не может иметь исходную крупность более 25 мм. При этом содержание зерен пластинчатой и игловатой формы в полученном щебне фр. 5–15 мм составляет 4–8%, при выходе отсевов фр. 0–5 мм от 38 до 48%. Циркуляционная нагрузка составляет до 40% [4]. Использование современных отечественных разработок позволяет существенно упростить технологическую схему с одновременным повышением качества готовой продукции и снижением эксплуатационных расходов. Примером может служить технология, основанная на применении конусных инерционных дробилок КИД® конструкции НПК «Механобр-техника» [5].

Данная технология успешно эксплуатируется на многих российских и зарубежных предприятиях, специализирующихся на производстве кубовидного щебня.

Основное отличие инерционных дробилок от обычных эксцентриковых заключается в регулируемой высокой степени сокращения дробимого материала.

Применение дробилок серии КИД® открывает уникальную возможность для реализации двухстадиальной схемы дробления крепких изверженных горных пород с целью получения кубовидного щебня при максимальном размере куска взорванной горной массы до 500 мм [6].

Впервые такая установка введена в эксплуатацию в апреле 2008 года в Республике Казахстан на Буландынском каменном карьере для переработки гранита с получением высококачественного щебня узких фракций (5–10 мм, 10–15 мм и 15–20 мм). Технологическая схема представлена на рис. 1 Первичное дробление осуществляется в агрегате из двух щековых дробилок СМД-110А производства ОАО «Дробмаш», весь продукт дробления которого крупностью – 120 мм направляется в дробилку КИД1200М, которая обеспечивает производительность до 150 т/ч по питанию в открытом цикле. Установка работает в связке с трехситным грохотом «Орбитор» ГИС-53 производства ОАО «НПК «Механобр-техника» и может производить щебень наиболее востребованного диапазона крупности 5–20 мм при содержании в нем кубовидных зерен до 92%, при выходе отсевов дробления 0–5 мм до 22%.

Выбор дробилок первичного дробления был обусловлен проектными решениями, где приоритетным признано оборудование российского производства. К сожалению, отечественная промышленность до сих пор не выпускает щековых дробилок ЩДС, которые могли бы принимать кусок более 500 мм, а выдавать материал 0–120 мм с производительностью до 150 т/ч.

Единственной приемлемой машиной может считаться дробилка СМД-110А, но ее расчетная производительность при величине разгрузочной щели 75 мм составляет 58 м3/ч, фактически до 50 м3/ч. Поэтому для обеспечения бесперебойного питания дробилки КИД1200М проектом предусмотрена установка двух дробилок СМД-110А параллельно. В настоящее время на ОАО «Орское карьероуправление» запущена в эксплуатацию дробилка КИД1500. Ее эксплуатационная производительность составляет от 293 до 319 т/ч.

Результаты опробований представлены в табл. 1.

Результаты сравнительных испытаний дробилок КИД1500 и КМД-2200 представлены на рис. 2. Из рисунка следует, что выход необходимого товарного продукта класса 5–20 мм в дробилке КИД1500 больше, чем в КМД-2200.

Дробилка смонтирована на открытом воздухе в составе комплекса по производству высококачественного щебня. В качестве сырья используется габбродиабаз Круторожинского месторождения. Данный материал имеет слоистую структуру и получение из него кубовидного щебня с использованием традиционных эксцентриковых дробилок весьма затруднено.

Применение КИД1500 позволило получить щебень фр. 5–20 мм с содержанием зерен пластинчатой и игловатой формы менее 10%, т.е. I группы качества по ГОСТ 8267-93. Дробилка принимает максимальный кусок до 150 мм.

Технологические возможности дробилки КИД1500 позволяют также использовать ее при реализации двухстадийной схемы получения высококачественного щебня. Для этого необходимо установить на I стадии щековую дробилку, которая бы выдавала дробленый продукт с максимальным размером кусков до 150 мм соответствующей производительности.

Одновременно с производством щебня из изверженных горных пород существует проблема получения высококачественного щебня из песчано-гравийных смесей (ПГС). В данном случае дополнительным требованием ГОСТ 8267-93 является то, что щебень из гравия должен содержать дробленые зерна в количестве не менее 80% по массе.

Получение такого продукта на эксцентриковых дробилках представляет определенные сложности. Как было указано выше, в таких машинах нельзя деформировать слой материала на величину, превышающую установленный между дробящими телами разгрузочный зазор, т.е. куски материала менее разгрузочной щели не будут разрушаться. Для получения щебня фракции 5–20 мм из технологического процесса выделяется на грохоте класс менее 20 мм, чтобы обеспечить дробленый продукт. Тем не менее, количество дробленых зерен в щебне не всегда соответствует требованиям ГОСТ 8267-93.

Первый опыт применения дробилок серии КИД® для производства щебня из ПГС имел место в 2001 году, когда дробилка КИД600 была установлена в ООО «Юлинта» (г. Боровичи, Новгородской обл.). На данном предприятии переработка велась по сухому способу, поэтому значительное количество глинистых включений попадало в КИД . Тем не менее, щебень, получавшийся в результате дробления в КИД600, был I группы по качеству. Валдайский гравий отличается повышенным содержанием зерен слабых пород. При работе по КИД-технологии отмечено селективное дробление и обогащение по прочности, правда, при этом отмечалось некоторое снижение производительности.

В октябре 2005 года в ООО «Промстройинвест» на Малкинском песчаногравийном карьере в Ставропольском крае смонтирована и запущена в эксплуатацию установка по выпуску кубовидного щебня на базе конусной инерционной дробилки КИД1200М производства ОАО «НПК «Механобр-техника» [7].

Основной технологией предусматривается вывод из процесса мелкого гравия фр. 5–20 мм после промывки на грохотах исходной песчано-гравийной смеси. Количество такого продукта достигает 100–120 т/ч. Практического применения такой гравий не находит и за годы эксплуатации на складах предприятия скопилось не менее 200 тыс. м3 этого материала. Поэтому вплотную встал вопрос о получении конкурентоспособной продукции из отходов производства.

Для получения высококачественного кубовидного щебня взамен КМД1750 была установлена дробилка КИД1200М. Подверглась модернизации и классифицирующая часть установки. Были смонтированы дополнительные конвейеры и установлено второе сито на контрольном грохоте. Регулируя толщину слоя материала путем изменения величины разгрузочной щели и дробящей силы, когда слой продавливается только на определенную величину, были получены практические данные, подтверждающие возможность дробления материала в толстом слое.

Для обеспечения заданной производительности величина разгрузочной щели составляла 45 мм. Получаемый продукт дробления – щебень, преимущественно кубовидной формы. Содержание зерен пластинчатой и игловатой формы в фр. 5–10 мм составляет в среднем 9.0%. Выход отсевов фр. 0–5 мм – 26.3%, содержание дробленых зерен до 92%.

Необходимо отметить при этом процесс обогащения щебня по прочности. В сырье присутствуют в небольшом количестве непрочные породы, наличие которых в готовой продукции основного производства не позволяет выпускать щебень марки более 800. При дроблении в дробилке КИД® зерна слабых пород разрушаются, и получаемый щебень имеет марку не менее 1000. Фактически марка щебня была больше, так как при лабораторных испытаниях потери массы при определении дробимости были менее 8%, но ГОСТ 8267-93 регламентирует максимальную марку щебня из гравия не более 1000.

Были проведены наладочные работы с целью определения оптимального режима работы. В результате получены следующие технические показатели, представленные в табл. 2.

Ввиду того, что на установке перерабатывается практически чистый гравий, отсев дробления фр. 0–5 мм является дробленым песком. В нем отсутствуют глинистые включения и пылевидные фракции, что делает его пригодным для использования в качестве песка для бетонов в соответствии с требованиями ГОСТ 8736-93.

В 2007 году запущена в эксплуатацию установка по производству кубовидного щебня из гравия в ТОО «Нурлытас 2002» в г. Шымкент (Республика Казахстан). Особенностью месторождения ПГС «Бадам-2» является практически полное отсутствие валунной составляющей. Максимальный размер исходного куска гравия не превышает 150 мм. Это позволило организовать дробление в одну стадию. Содержание природного песка не превышает 30%. Технологическая схема была разработана с промывкой на грохотах и обогащении на спиральных классификаторах. Применение мокрого способа производства позволило выпускать кроме высококачественного щебня также обогащенный песок из отсевов дробления. Ввиду того, что месторождение является старой поймой горной реки Бадам, в исходном гравии практически отсутствуют карбонаты. Прочность гравия составляет от 95 до 120 МПа. Технологическая схема представлена на рис. 3. При проведении пуско-наладочных работ были получены показатели, представленные в табл. 3.

Ввод в эксплуатацию установки позволил в значительной степени ликвидировать дефицит щебня для дорожного строительства и производства железобетона в регионе. Применение дробилок серии КИД® для производства щебня из ПГС позволяет:

- производить обогащенный по прочности высококачественный щебень;

- производить щебень из гравия мелких фракций;

- одновременно со щебнем производить крупный дробленый песок.

Таким образом, производство высококачественного кубовидного щебня из изверженных горных пород по двухстадийной схеме возможно с применением высокотехнологичного оборудования, каковыми являются дробилки КИД® .

Внедрение упрощенных двухстадиальных технологических схем щебеночных заводов позволяет снизить капитальные затраты на их строительство на 32%, энергозатраты – на 20%, уменьшить износ футеровочной стали почти в 2 раза и повысить производительность труда более, чем на 20% [6].

ЛИТЕРАТУРА:

1. Арсентьев В.А., Вайсберг Л.А., Зарогатский Л.П., Шулояков А.Д. «Производство кубовидного щебня и строительного песка с использованием вибрационных дробилок», СПб., Издательство ВСЕГЕИ, 2004 г. с. 32–34.

2. Гущин А.И., Косян Г.А., Артамонов В.А., Козин А.Ю., Кушка В.Н.. «Реальность производства щебня I группы по форме зерна». «Строительные материалы», №2, 2002 г., с. 4–5.

3. Ицкович С.М., Чумаков Л.Д., Баженов Ю.М. «Технология заполнителей бетона», Москва, Высшая школа, 1991 г. с. 17–21.

4. Далатказин А.А. «Опыт работы «Орское карьероуправление» по получению щебня кубовидной формы на дробилке ДЦ-1,6». Материалы ХI Международной конференции «Технология, оборудование и сырьевая база горных предприятий промышленности строительных материалов». СПб. 2004 г. с.17.

5. Вайсберг Л.А., Зарогатский Л.П. «Новое поколение щековых и конусных дробилок». «Строительные и дорожные машины», 2000 г., №7 с. 16–21.

6. Вайсберг Л.А., Шулояков А.Д., Спиридонов П.А. « Сокращение стадиальности дробления – оптимальный путь снижения себестоимости высококачественного щебня». «Строительные материалы», 2002 г., №11. с. 7–9.

7. Рыков В.Ф. Спиридонов П.А. «Установка с дробилкой КИД-1200М для производства щебня из гравия в ООО «Промстройинвест». «Строительные материалы», №6, 2006 г. 21 с.

Журнал "Горная Промышленность" №3 (91) 2010, стр.10

mining-media.ru

Песок и гравий — технология производства

дробилки

Карьер песчано гравийной смеси представляет собой пластообразные залежи породы, состоящие из гравия, песка и валунов. Пески составляют здесь более 50 % породы. Гравийно-песчаным, месторождение считается в случае содержания в нем песка менее чем 50 % от общего объема.

К гравию и песку, содержащихся в месторождении предъявляются определенные требования, установленные системой ГОСТов. Учитываются качественные показатели, определяющие дальнейшую судьбу материала:

• размеры фракций готовой смеси;• процент содержания глины;• слабых включений частиц пыли;• форма зерна гравия и песка и их морозостойкость.

Производство гравия

Гравий получают путем рассева природной песчано-гравийной смеси. В зависимости от сферы применения он может быть классифицирован по фракциям: от 5 до 70 мм. Контролируется и качественный состав гравия: содержание зерен с низкой механической прочностью (7 - 107 Па) не должно быть более 10 % от общего объема. Частицы ила, глины и пыли также отслеживаются и составляют не более 1 % от массы. Не допускается в составе гравия более 15 % зерен пластинчатой и игольчатой формы.

Гравий классифицируется в зависимости от прочности на сжатие его составляющих. Основные марки: ДР 8, Др 12, Др 16 и Др 24. Цифровой индекс обозначает процент потери массы после испытания на сжатие - 8, 12, 16 и 24%, соответственно.

Песок и его производство

Песок, как и щебень карьеры, является основным материалом во всех строительных направлениях и подразделяется на виды:

• природный и дробленный.

Основные отрасли его применения:

• заполнитель для бетона;• основа строительных смесей;• нижний слой железнодорожных путей;• строительство автомобильных дорог.

Природный обогащенный песок включает в себя частицы ила и пыли в количестве не более 3%, глину до 0,5 %.Карьер песчано гравийной смеси иногда содержит песок, используемый для производства стекла и изделий из него. Оценивается такой материал на содержание в нем оксида кремния - не менее 99,5 %. Кальций, магний, алюминий, окислы железа и натрия в таком песке строго регламентированы и должны удовлетворять требования технологии. Несоответствующий материал отбраковывается.

Дробленый песок и щебень карьеры получают путем измельчения изверженных метаморфических плотных осадочных пород или гравия. Необходимая крупность зерен обеспечивается за счет высокотехнологичных дробильных установок. Дробленый песок классифицируется по фракциям:

• мелкий - с размером зерна до 0,6 мм;• крупный - с зерном до 1,25 мм;

и прочности:

• марки 400 и 800.

Пылевидные и глинистые частицы в качественном песке не должны превышать 5% и 0,5 %, соответственно.

Дробилка стекла триплекс

Руководство к производству утилизационной дробилки измельчителя многослойного автомобильного стекла Установка для утилизации содержит: приемный стол 1; механизм транспортирования 2 Рис.2 Установка утилизации Рис.3 Установка утилизации стекла 3; электропривод 4 механизма …

Дробилка молотковая ДМ400 — для древесного угля

Коммерческое предложение Дробилка молотковая ДМ400 Оборудование для измельчения древесного угля,пластиков(толщинами до 10мм), пенопласта ПСВ марок 15-150,Минерального сырья (до 5 по шкале Мооса,диаметрами до 80мм) ,упаковки, отходов деревообработки(влажностью до 10% …

Древесная дробилка всасывающе-нагнетательная

МДВ-22 - древесная(зерновая) дробилка ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ. Украина - 2016, Кировоградская обл.,Александрия ТЕХНИЧЕСКОЕ ОПИСАНИЕ И НАЗНАЧЕНИЕ Мощность …

msd.com.ua

Производство щебня: особенности технологии добычи и переработки бута

Бутовым камнем или бутом называют куски камней природного происхождения неправильной формы размерами, не превышающими 500 мм по наибольшему измерению. Вес таких камней – не более 50 кг.

Основные различия между щебнем и бутовым камнем

Нередко бутом называют щебень крупных фракций, размер зерна которых превышает 100 мм. Такое определение некорректно, поскольку ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия» в п.4.2.1 нормирует фракции щебня до максимального типоразмера 40-80(70) и допускает выпуск щебня предельных размеров 120-150 мм. Купить щебень с доставкой более крупных фракций нестандартных размеров для использования в строительных работах или для оформления ландшафтно-паркового дизайна потребитель не сможет, поскольку производство и продажа щебня таких фракций не осуществляется. В этом случае необходимо обратить внимание на бутовые камни, поставляемые размерными группами 80-120 мм, 100-150 и так далее до 300-500 мм. ГОСТ 4001-2013 «Камни стеновые из горных пород. Технические условия» в п. 3.4 нормирует размеры бутовых камней до 500мм и допускает выпуск каменных глыб размерами от 500 до 1000мм.

Другое принципиальное отличие бута от щебня заключается в технологиях производства щебня и добычи бута. Согласно п.3.1 ГОСТ 8267-93 щебнем из горных пород является сыпучая продукция как результат дробления горных пород, валунов и гравия в специальных дробильных агрегатах. Бутовый камень является фрагментом породы после разрушения ее залежей взрывом, выпиливанием специнструментами или выкалыванием в процессе камнедобычи.

Разновидности бутового камня

В зависимости от способа добычи и сортировки бут подразделяют на три разновидности:

- промышленный бут, прошедший фазы переработки – дробление и сортировку фракций – в процессе промышленного производства щебня;

- округлый бут, образовавшийся естественным образом;

- постелистый бут – результат целенаправленного отбора при сортировке продукции камнедобычи.

- Промышленный бутовый камень

Среди других названий промышленного бута – агрегатный камень и строительный бут. Его получают из пород, разрабатываемых в промышленных масштабах – гранита, известняка и песчаника. Промышленный бутовый камень добывается поверхностной разработкой преимущественно в открытых карьерах и очень редко – открыто-шахтным методом в зависимости от глубины залегания разрабатываемой породы.

Для получения промышленного бута используются следующие технологии:

- буровзрывная технология, заключающаяся в бурении в скальном или карьерном массиве глубоких отверстий с последующим размещением в них взрывчатки и подрыва. Полученные глыбы и куски породы перебирают, после чего наиболее крупные фракции распиливают на элементы нужных размеров;

- технология с использованием емкости для сжатого воздуха, заложенной в пробуренном отверстии. При нагнетании в резервуар сжатого воздуха высокого давления горная порода разламывается и начинает разрушаться;

- метод камнереза или распиливание используется для получения каменного материала из мягких пород. Распиливание относится к наиболее дорогой технологии из-за высоких энерго- и трудозатрат, однако его применение не провоцирует образование микротрещин и обеспечивает практически 100%-ю выработку бута из массива разрабатываемой породы.

При сравнении данных технологий следует учитывать следующие факторы:

- взрывной способ крайне не экономичен, поскольку до 30% взорванной породы идет в отходы. Способ откалывания с использованием воздушной подушки более современный и не допускает появления и распространения микротрещин в скальной породе;

- при одновременном использовании взрыва и распиливания добычу бута проводят в разных карьерах, чтобы взрывы не создавали предпосылок к появлению микротрещин в отпиленных глыбах.

Область применения промышленного бутового камня – строительство гидротехнических сооружений, заполнение плотин, укрепление железных дорог, возведение крупных строительных объектов, требующих в больших количествах бутовых камней.

Округлый бутовый камень имеет ледниковое происхождение. В течение длительных геологических периодов камни проходили своеобразную естественную природную обработку – скатывались с горных скал, омывались речной водой и потому приобрели особенную скругленную форму. За счет специфической конфигурации и естественного происхождения округлые бутовые камни называют также булыжниками, речными валунами и речными камнями, ледниковыми валунами.

Округлый бутовый камень имеет ледниковое происхождение. В течение длительных геологических периодов камни проходили своеобразную естественную природную обработку – скатывались с горных скал, омывались речной водой и потому приобрели особенную скругленную форму. За счет специфической конфигурации и естественного происхождения округлые бутовые камни называют также булыжниками, речными валунами и речными камнями, ледниковыми валунами.

В зависимости от предназначения округлый бут добывают двумя способами:

- сборка булыжника вручную – для использования в художественно-декоративных целях;

- разработка экскаватором или другой спецтехникой – для масштабных строек при возведении крупных фундаментов, мощных подпорных конструкций и т.п.

- Постелистый бут

Форма постелистого бута напоминает параллелепипед с двумя параллельными плоскостями. В процессе кладки на эти плоскости укладывается «постель» из раствора, за что камень и получил название постельного бута. Среди других названий этой разновидности бута наиболее употребляемые – кладочный камень и бутовая плита. В последнее время отмечается высокая популярность бутовых плит среди частных застройщиков, поскольку экстерьерная отделка стен, фундаментов и заборов из постелистого бута, а также габионные комплексы значительно расширили сложившиеся представления дизайнеров о возможностях бута.

Форма постелистого бута напоминает параллелепипед с двумя параллельными плоскостями. В процессе кладки на эти плоскости укладывается «постель» из раствора, за что камень и получил название постельного бута. Среди других названий этой разновидности бута наиболее употребляемые – кладочный камень и бутовая плита. В последнее время отмечается высокая популярность бутовых плит среди частных застройщиков, поскольку экстерьерная отделка стен, фундаментов и заборов из постелистого бута, а также габионные комплексы значительно расширили сложившиеся представления дизайнеров о возможностях бута.

У бутового камня достаточно достоинств, среди которых основными являются:

- экологичность;

- долговечность и износостойкость;

- практичность в применении;

- художественно-декоративные характеристики.

Соответственно, популярность бута из года в год возрастает.

- Полезные статьи

Дорожный щебень в строительстве можно обусловить как главный и самый важный стройматериал, который влияет на качество, долговечность и прочность полотна.

Подробнее

- Полезные статьи

Шлаковый щебень производится из отходов различных металлургических и химических заводов, а также в процессе сгорания твердого топлива в котельных. Он

Подробнее

- Полезные статьи

Инструкции П6 и П7 описывают, регламентируют и стандартизируют поведение участников торговых отношений в случае возникновения каких-либо проблемных ситуаций. Также, они

Подробнее

- Полезные статьи

Нормирование расхода щебня и других строительных материалов призвано регламентировать их применение при подготовке и проведении строительных и дорожно-ремонтных работ с

Подробнее

- Полезные статьи

В последнее время, в связи с масштабными работами в дорожно-строительной отрасли, особое внимание уделяется не только технологии укладывания асфальтной смеси,

Подробнее

- Полезные статьи

Щебень является одним из важнейших компонентов для строительства дорог, имеющий природное происхождение. Большинство добываемого в России щебня применяется для обеспечения

Подробнее

- Полезные статьи

Для изготовления щебня из шлака используют два способа:Переработка застывшего шлака.Исходным сырьем служат отвалы застывшего шлака, являющегося побочным продуктом в

Подробнее

- Полезные статьи

Благодаря своим характеристикам прочности, щебень практически не нуждается в каком-либо особом уходе или особенных условий хранения. Тем не менее, есть

Подробнее

- Полезные статьи

К качеству современных стройматериалов предъявляются повышенные требования, и, особенно, к характеристикам щебня, поскольку он является одним из основных наполнителей бетонных

Подробнее

- Полезные статьи

Щебень является материалом минерального происхождения, может быть использован в любом виде строительства: жилищном, дорожном и инфраструктурном. Заказать щебень можно на

Подробнееnbt.su

- Основа бумага для салфеток

- Чтобы открыть массажный кабинет что нужно

- Технология приготовления домашнего творога

- Изготовление сетки рабицы

- Реальні бізнес ідеї

- Как открыть свое дело в беларуси с нуля

- Производитель бумажные салфетки

- Как открыть сеть отелей

- Производители гипсокартона

- Производство батончиков

- Производство сливочного масла технология

© 2005-2018, Национальный Экспертный Совет по Качеству.