Выбор технологического оборудования для производства полипропиленовых мешков. Производство мешков из полипропилена

Производство полипропиленовых мешков: технология, оборудование (линия, станок)

В статье мы подробно разберём, как открыть производство полипропиленовых мешков. Рассматриваем нюансы выбора оборудования и помещения и как организовать дело, которое быстро окупится.

Содержание статьи:

Регистрация

Бизнес можно зарегистрировать как ИП или ООО. Небольшая компания может открыть ИП для упрощения работы с бухгалтерией и налогами. Нужные коды ОКВЭД: 20.16 – «Производство пластмасс и синтетических смол в первичных формах», 22.22 – «Производство пластмассовых изделий для упаковывания товаров».

Помещение

Предприятие можно открывать на расстоянии не меньше 60 метров от жилых построек. Мини завод по производству полипропиленовых мешков занимает минимум 150 кв. м. Данную площадь необходимо поделить на зоны: промышленная (70 кв. м), склад сырьевого материала (30 кв. м), склад произведённого товара (30 кв. м), санузел и помещения административного назначения (20 кв. м).

Перед тем, как открыть завод, следует убедиться, что выбранное помещение соответствует следующим требованиям:

- Высота потолков от трёх метров;

- Наличие вентиляции, электросети 380 В, водопровода, отопительной системы, канализации;

- Наличие воздушных фильтров;

- Стены и пол производственного цеха отделываются плиткой (керамической).

Здание лучше всего арендовать на окраине города, чтобы избежать проблем с доставкой расходников и вывозом готового продукта. Аренда обойдётся примерно 1100 $ в месяц. На ремонт и подключение коммуникаций потребуется приблизительно 2000 $.

Технология производства полипропиленовых мешков

Процесс производства включает в себя несколько шагов:

- Сырьё (полипропилен в гранулах) просушивается и смешивается в специальной машине с красителями и прочими добавками. Главная добавка – карбонат кальция, благодаря ему пакеты приобретают нужную плотность и жёсткость. Если производятся пакеты белого цвета, карбонат кальция подойдёт для этого как нельзя лучше;

- Получившаяся смесь поступает в экструдер, где превращается в однородную раскалённую массу;

- Горячая масса пропускается через отверстие головки экструдера, затем происходит охлаждение, и в итоге получаем тонкую плёнку;

- Плёнка разрезается на нити заданной толщины, их вытягивают и аккуратно наматывают на бобины;

- Затем изготавливается тканевая часть. Полученные нити поступают на ткацкий станок, где соединяются в рукав заданного размера (от этого зависит ширина пакета). Затем изделие наматывается на бобины;

- При помощи термоножа или полуавтомата рукав нарезается на заготовки определённого размера, из которых сшиваются мешки;

- Брендирование, нанесение логотипов и надписей производится до пошива конечного изделия. На этом этапе происходит черно-белая или цветная печать на заготовках;

- Пошив осуществляется на специальных швейных машинах: зашивается дно, обрабатывается горловина. Для повышения плотности можно вставлять внутрь изделия полиэтиленовую прослойку, пришивая её к горловине;

- Упаковка. Готовый продукт фасуется в пакеты по 100, 500 или 1000 штук. Большой плюс этих изделий в том, что они не требуют особых условий хранения и могут пролежать на складе довольно долгое время.

Они хорошо подходят для муки, сахара, строительного мусора, песка, цемента, различных кормов, зерна и круп, удобрений и пр. Поэтому продукт популярный и универсальный. Он рассчитан на вес в 5, 10, 20, 50 кг или больше.

Оборудование для производства полипропиленовых мешков

В промышленную линию входят такие станки:

- Машина для подготовки смеси из сырья;

- Устройство, подающее смесь в экструдер;

- Экструдер и автомат для намотки нитей;

- Ткацкий станок;

- Автомат для нарезки или термонож;

- Специальная швейная машинка;

- Машинка для печати картинок и надписей. При желании возможно добавить аппарат для ламинации;

- Упаковочный автомат или полуавтомат;

- Для утилизации и переработки бракованных пакетов понадобятся дробилка и гранулятор. Полученные гранулы используют повторно.

Покупать отдельно каждый станок для производства мешков полипропиленовых не имеет смысла, лучше приобретать готовую промышленную линию. В России известны производители «Алеко», «АзияТехноИмпорт» (импортёр оборудования из Китая). Среди азиатских компаний недорогие линии предлагают HAO YU Precision Machinery Industry Co., Ltd. (Тайвань), «Митра Трейдинг» (Китай). Высококлассное японское оснащение стоит от 15 тыс. долл. Китайское можно приобрести за 4500-5000 $. Его средняя производительность – 250 000 единиц товара в месяц.

Сырье для производства полипропиленовых мешков

Основной материал – полипропилен первичный или вторичный. Вторичный – это переработанные полимерные продукты, он продаётся в гранулах и дешевле первичного. В месяц для изготовления 250 тысяч единиц понадобится около 20 тонн расходного материала.

При оптовой стоимости килограмма в 0,5-0,6 $ в месяц придётся потратить около 10500 $ на закупку гранул.

Персонал

Для работы в две смены заводу требуются 8 человек: четыре работника (операторы оборудования), управляющий, менеджер по приёму сырья и отгрузке готового товара, уборщица, бухгалтер. Это примерно 4000 $ зарплатного фонда в месяц.

Затраты и прибыль

Чтобы создать полноценный мини-завод, нужны следующие вложения:

- Регистрация – 70 $;

- Аренда производственной площади на три месяца вперёд, ремонт – 5300 $;

- Линия по производству полипропиленовых мешков, покупка и установка – 5500 $;

- Закупка расходников на два месяца – 21 000 $.

Капиталовложения в открытие – в районе 32 тысяч долларов. Постоянные расходы: аренда, заработная плата, коммунальные услуги и приобретение расходного материала (16 тыс. долл. ежемесячно).

Оптовая цена единицы товара – 0,1-0,15 $. Пакет с тысячей единиц продукции будет стоить 100 $. Поэтому месячная выручка составит 25 тысяч долларов, а чистая прибыль — 9 тысяч.

Продукцию стоит предлагать оптовым торговым компаниям, строительным и промышленным фирмам, складским комплексам, фермерским хозяйствам.

Исходя из приведённых выше расчётов, изготовление полипропиленовых мешков даже в небольших масштабах требует немалых вложений, но очень быстро окупается. Уже через полгода предприятие начнёт приносить владельцу высокий стабильный доход.

HD видео по теме:

Понравилась статья? Поделитесь с друзьями:

p-business.ru

Какое оборудование нужно для производства полипропиленовых мешков

На современном рынке, где спрос рождает предложения, стала очень востребована недорогая, прочная и герметичная упаковочная тара – мешки из полипропилена. Бизнес по изготовлению данной продукции является прибыльным, поэтому затраты на его открытие, включая обустройство помещения и приобретение оборудования для производства полипропиленовых мешков, смогут быстро окупиться. Это объясняется популярностью такого вида упаковки в разных хозяйственных и промышленных сферах.

Причины повышенного спроса на полипропиленовую упаковку

Мешки из полипропилена – это удобная и практичная тара для любых сыпучих материалов. Строительные смеси, корма для животных, удобрения, пищевые продукты, крупы – далеко не полный перечень товаров, для транспортировки и хранения которых данные изделия станут незаменимыми. Их главными достоинствами являются:

Мешки из полипропилена — достоинства

- износостойкость – возможность многоразового использования;

- непроницаемость для влаги – доступность применения в складских и подвальных помещениях;

- неподатливость воздействию химических веществ;

- компактность – в пустом виде очень легкие, практически не занимают места;

- устойчивость к климатическим изменениям – при колебаниях температуры окружающей среды не утрачивают своих качеств.

Но главным преимуществом ПП мешков является доступность. Их цена выгодно отличается от стоимости других видов упаковки, а универсальность в использовании окончательно перетягивает стрелку весов на свою сторону.

Сырье для производства продукции

Основой материала является гранулированный полипропилен, который может иметь первичное или вторичное происхождение, что оказывает влияние на качество выпускаемого товара. Под вторичным сырьем подразумевается полипропилен, ранее использовавшийся в других изделиях и уже проходивший переработку. В процессе производства полипропиленовых мешков гранулы смешиваются с другими компонентами, придающими материалу прочность и эластичность.

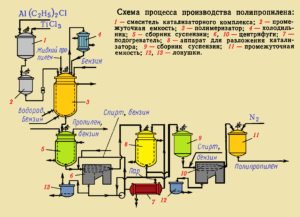

Схема производства полипропилена для производства мешков

В зависимости от исходного сырья могут производиться следующие виды продукции:

- из первичного материала – белые мешки, отличающиеся высокими эксплуатационными характеристиками и долговечностью;

- из вторичного полипропилена с добавлением первичного – изделия серого цвета, обладающие меньшей прочностью;

- только из вторичного сырья – ПП мешки зеленого цвета, уступающие по качеству верхним позициям, используемые для транспортировки отходов.

Цены на изделия изменяются в зависимости от используемого при изготовлении сырья.

Технологические процессы при производстве полипропиленовых мешков

Выпуску готовой продукции предшествуют несколько этапов, которые по отдельности не представляют особой сложности, но вместе составляют производственный процесс, где каждая процедура влияет на конечный результат:

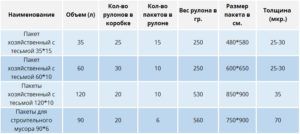

Таблица полипропиленовых мешков

- подготовка сырья;

- вытяжка плоской нити;

- изготовление тканого рукава;

- нарезка заготовок;

- подвертка и прошивка;

- упаковывание товара.

Отдельным этапом в изготовлении полипропиленовых мешков можно выделить нанесение рисунка с логотипом и названием на флексографическом станке.

Подготовка сырья

В станке для сушки гранулы полипропилена смешиваются с другими наполнителями, среди которых важное место занимает химическое соединение кальция и соли угольной кислоты (CaCO3 – карбонат кальция). Этот компонент действует как краситель и одновременно придает материалу необходимую жесткость.

После этого смесь направляют в бункер, а потом в специальную машину для пластикации (размягчения) – экструдер.

Экструдер ЭПК 45×30

Получение плоской нити

В экструдере масса разогревается, и под действием пресса выталкивается через экструзионную головку, являющуюся профилирующим инструментом. Он придает материалу плоское сечение. Получаемая пленка охлаждается, распускается на полосы, которые подвергаются закаливанию и вытягиваются в плоские нити нужной ширины.

Далее с помощью намоточного аппарата готовая нить размещается на катушках и направляется к следующему этапу переработки.

Намоточный аппарат

Изготовление тканого рукава

Полипропиленовая ткань в виде рукава получается путем переплетения нитей на станке. Ее параметры (натяжение нити, подача основы, ширина) выставляются в зависимости от требуемого результата. Изделие выпускается сплошным полотном, которое наматывается на бобины. Они получаются большого диаметра и для их передвижения к месту дальнейшей обработки необходимо задействовать специальную технику. Чтобы упростить задачу, можно производить намотку рукава в непосредственной близости к следующей технологической линии.

Нарезка заготовок, подвертка и прошивка

Очередной процедурой при изготовлении полипропиленовых мешков является придание изделию соответствующей его назначению формы. Для этого ПП рукав раскатывается на специальной линии, где посредством термоножа осуществляется его обрезка на куски равной длины (заготовки). Срез может быть ровным или фигурным, напоминающим зигзаг. В дальнейшем на заготовках формируется дно мешка путем подворачивания и прошивки. Для прошивания используют прочную капроновую нить.

Укладка продукции производится автоматически по несколько сотен штук. Каждая пачка увязывается шпагатом и направляется на склад.

Применяемое на производстве оборудование

Помимо указанных выше станков для сушки сырья и намотки катушек, в технологическом процессе понадобится много специального оборудования для производства мешков:

- подающий агрегат, автоматизирующий подачу сырьевой смеси из бункера;

- экструдер, играющий главную роль при получении плоской нити;

- ткацкий станок, превращающий полипропиленовую нить в рукав из полотна с нужной плотностью плетения;

- линия с устройством горячей нарезки заготовок и швейными машинками;

- флексографический печатный аппарат.

Агрегаты для производства полипропиленовых мешков

Среди дополнительного оборудования будут необходимы пусковые электрические устройства, осветительные приборы, средства автоматики, контроля и защиты. В процессе развития производства возникнет потребность приобретения других агрегатов, но на начальной стадии перечисленных станков будет достаточно.

Особенности выбора помещения под производство

Деятельность предприятия предусматривает наличие производственного шума от работающего оборудования, а также активное движение транспорта (доставка сырья, вывоз готовой продукции, удаление отходов). Поэтому одно из требований, предъявляемых к помещению для цеха – достаточное удаление от жилого массива.

Остальные требования объясняются спецификой производства полипропиленовых мешков.

Рабочее помещение для производства полипропиленовых мешков

Рабочая площадь должна обеспечивать свободное расположение промышленного оборудования с сохранением пространства для безопасного перемещения людей.

Машины и механизмы работают от электричества, поэтому помещение должно предусматривать подвод электроэнергии в необходимых объемах (сечение кабеля, мощность распределительной подстанции).

Для обслуживающего персонала обязательно наличие коммунальных коммуникаций (отопление, водоснабжение, канализация) и вентиляционной системы.

Транспортные средства нуждаются в стоянке и техническом обслуживании: для этой цели должен иметься гараж.

Развитие предприятия во многом зависит от качественного планирования, учета и анализа затрат и прибылей, работы с заказчиками и партнерами, иной административной деятельности. Поэтому при выборе здания, нужно обратить внимание на наличие помещения под офис.

Видео по теме: Производство белых полипропиленовых мешков

promzn.ru

Производство полипропиленовых мешков как бизнес-идея в цифрах

Производство прочной и недорогой упаковки, пригодной для хранения и транспортировки – это всегда очень выгодный бизнес. Любая упаковка – это расходный материал. Поэтому на нее всегда найдется свой покупатель. Полипропиленовые мешки используются для хранения пищевых и непищевых сыпучих товаров. В них упаковываются строительные материалы и сельскохозяйственная продукция. Линия по производству ПП-мешков не занимает больших площадей. Ее обслуживание не требует особых навыков и больших трудозатрат.

Готовая произведенная продукция не требует специальных условий для длительного хранения. Мешки достаточно компактно складываются и не имеют срока годности. Они всегда пользуются повышенным спросом на рынке. Именно поэтому затраты на открытие линии по производству полипропиленовой тары очень быстро окупаются.

Оборудование для производства полипропиленовых мешков

Рынок предлагает широкий выбор автоматизированных линий по производству ПП-мешков. Вы сможете выбрать подходящую вам по цене и мощности. Оптимальным для начала бизнеса считается лизинг оборудования – аренда с последующем выкупом. Лучше всего приобретать линию, производительность которой составляет 2 тысячи экземпляров упаковки за смену. Стоимость такого нового оборудования для производства пропиленовых мешков и упаковки начинается от 15 000$. За меньшую стоимость можно приобрести только б/у. Еще столько вам придется заплатить за доставку и монтаж оборудования. А также в бизнес-план включите расходы на электроэнергию и сырье для производства – полипропиленовые нити и нитки для прошивки мешков из полипропилена.

Минимальная комплектация производственной линии состоит из 3-х основных узлов:

- Круглоткацкий станок. В комплект и стоимость станка также включены: A система подающих валов, B система транспортировки рукавной пленки и C барабан для намотки рукава плетеного из полипропиленовых нитей.

- Станок для горячего раскроя тканого полипропиленового рукава в формате мешка.

- Стационарная мешкозашивочная машина.

Сердцем данного вида производства и бизнеса в целом выступает круглоткацкий станок. На него приходится наибольшая часть инвестиций. Поэтому следует хорошо проанализировать предложения производителей. Рекомендуем обратить внимание на круглоткацкий мини-станок HY7-m6SCL. Его главное отличие от конкурентов – это максимальная организация экономически эффективного производства. Например, этот шести челночный круглоткацкий станок можно переоборудовать на 4-х челночный (модель HY7-m4SCL) для плетения сетчатого полотна из ПП / ПЭНД нитки для изготовления овощных сеток. Таким образом можно существенно расширить ассортимент производимой продукции на линии. Расширение ассортимента стимулирует сбыт и повышает экономическую эффективность в любом бизнесе. Так же производитель станка HY7-m6SCL отмечает такие важные особенности оборудования как:

- Отсутствие необходимости периодической смазки зубцов, кулачка и челноков, что существенно положительно влияет на производительность и расход электроэнергии.

- Автоматическая остановка работы станка при деформации или разрыве одной из ниток.

- Оснащение частотным инвертором для регулировки скорости плетения рукава.

- Наличие датчика размотки бобины.

- Возможность доукомплектовать станка для плетения плоского полотна с нанесением печати и ламинации.

- Система автоматической компенсации для предотвращения холостого хода станка.

Технические характеристики круглоткацкого станка HY7-m6SCL:

| Показатель | Единица измерения | HY7-m6SCLL |

| Частота вращения | обороты в минуту | до 180 |

| Рабочий диапазон | см | 35-80 |

| Челноки | шт | 6 |

| Основа (стандарт) | шт | 600/720 |

| Плотность плетения | Уточная нить на дюйм | 8-14 применимый |

| Максимальный Ø утка | мм | ø115 |

| Электропривод | кВт | 4 |

| Габариты | м | 10.8×2.5×2.9 |

| Вес | кг | 1800 |

| Размер бобины | По требованию заказчика | |

Технология производства ПП мешков

Технология производства упаковки из полипропиленового рукава происходит в несколько этапов. Количество этапов зависит от комплектации и автоматизации производственной линии. При минимальной комплектации линии выполняются следующие этапы производства ПП-мешков:

- Заправка нитей в круглоткацкий станок. На подающую систему устанавливаются валики с полипропиленовой нитью. После от каждого вала подачи подключается нить к круглоткацкому станку по схеме, указанной в инструкции по эксплуатации.

- Производство рукава из полипропиленового полотна. На этом этапе в программе ЧПУ круглоткацкого станка задаются нужные параметры плотности переплетения синтетических волокон и ширину рукава. После запуска круглоткацкий станок сам плетет полипропиленовый рукав, который проходит через систему транспортировки и наматывается на барабан.

- Резка ПП-рукава. Готовое полотно рукава разрезается на заготовки мешков с помощью прямых или волнистых ножниц на форматно-раскроечном станке. При этом используется метод горячей резки импульсного нагрева, что позволяет запаивать края.

- Изготовление мешков. Нижний край заготовки подворачивается и прошивается несколько раз толстой синтетической нитью на стационарной мешкозашивочной машине. Горловина может быть необработанной или прошивается «в один подгиб». При необходимости на данном этапе к дну мешка может быть пришит полиэтиленовый вкладыш.

- Нанесение товарного знака. При помощи флексографического автомата наносится логотип в черно-белом или цветном исполнении флюорографической печати.

- Упаковка. Готовая продукция комплектуется в пачки и прессуется. Размер одной упаковки может составлять 500 или 1000 штук. Перетянутые шпагатом упаковки складируются.

Минимальные требования к производственным цехам

Выбирая здание для оборудования производственного цеха, стоит учитывать специфику самого производства. Помещение в данном производстве должно соответствовать простым техническим параметрам:

- Иметь надежную систему вентиляции.

- Проведено электричество мощностью 5 кВт.

- Иметь хорошие освещение, но не допускается попадание прямых солнечных лучей на производимую продукцию.

Разновидность производимой продукции из полипропиленового полотна

В среднем, линия по производству полипропиленовых мешков с производительностью 2 тысячи штук в смену, занимает около 50 квадратных метров. Также понадобятся складские помещения для хранения сырья (поли пропиленовых нитей) и готовой продукции – ПП мешков.

Существует несколько типов полипропиленовых мешков, которые отличаются стоимостью, прочностью и назначением.

Виды ПП-мешков:- Белые мешки – самые прочные. Они производятся только из первичного полипропилена и предназначены для перевозки и хранения сыпучих пищевых продуктов (сахар, мука, соль, крахмал и т.п.). При производстве нитей для белых мешков добавляется карбонат кальция, который повышает прочность и максимально выбеливает цвет материала.

- Серые – меньшей прочности чем белые. Их нити изготовлены из смеси гранул первичного и вторичного (переработанного) ПП. Предназначены для транспортировки и хранения строительных материалов и отходов. А также для гранулированных кормов, удобрений и химических веществ.

- Зеленые, синие и красные мешки из ПП – самые слабые по прочности так как они выпускаются исключительно из вторичного сырья с добавлением красителя, который в незначительной степени снижает прочность полипропилена.

Стоит так же отметить, что из полипропиленового полотна кроме мешков можно производить сумки, пакеты и другие изделия для упаковки:

Пути реализации упаковки для сыпучих продуктов и материалов

Планируя стратегию бизнеса, очень важно провести анализ возможностей сбыта. Перед тем, как арендовать помещение, завозить оборудование и нанимать персонал, нужно продумать пути реализации конечного продукта. Главными потребителями могут быть:

- строительные компании;

- производственные предприятия;

- сельскохозяйственные предприятия;

- дачные кооперативы;

- розничные точки торговли или оптовые базы;

- животноводческие фермы;

- складские комплексы;

- фермерские хозяйства;

- интернет-магазины.

С каждым потребителем придется работать индивидуально. Лучше, если продукция будет выпускаться под конкретного заказчика с размещением рекламы на мешках (логотип фирмы, контактный телефон, сайт и т.п.). Еще перед запуском производства обзвоните всех потенциальных потребителей вашей продукции. Позже, когда прибыльность предприятия позволит развернуть рекламную кампанию, отпадет необходимость в привлечении отдельных покупателей. Но на первых порах, это обязательное условие успешности бизнеса.

Расчет рентабельности производства полипропиленовых мешков в цифрах

В данной бизнес-идеи описано производство неполного цикла. Поэтому в качестве производственного сырья используется ПП-нить высшего сорта. Закупается нить в катушках по 5 кг. по цене 2,4$ за 1кг. Вес стандартного ПП-мешка высший сорт размерами 55 х 105 см. составляет 58гр. Значит из 1000 г. будет произведено 16 шт. мешков (1000/58=17,241). Таким образом себестоимость будет не ниже, чем: 2,4/17=0,14$ за 1 мешок.

С учетом производительности линии можно осуществить расчет окупаемости такого бизнес-проекта. Стоит учитывать, что себестоимость 1-го мешка составляет не ниже 0,14 центов. За смену могут быть произведены 2 тысячи экземпляров продукции. За месяц будет произведено 52 тысячи мешков. Таким образом, месячная себестоимость составит 0,14$ * 52 000 шт. = 7 280 долларов.

Оптовая цена (партия от 1000 шт.) реализации одного мешка составляет 19 центов. Соответственно, месячная выручка составит 0,19$ * 52 000 шт. = 9 880$. Минус себестоимость: 9 880$ - 7 280$ = 2 600$ в месяц прибыли без вычета налогов и производственных расходов (электроэнергия, доставка сырья). Но при условии объемов реализации мешков по 52 000 шт. в месяц!

Как увеличить рентабельность производства в 2 раза?

Себестоимость мешков можно снизить В 2 РАЗА!!!, перейдя на полный цикл производства доукомплектовав линией экструзионным прессом и дополнительным оборудованием для производства полипропиленовой нити из гранул. Дело в том, что 1кг ПП-гранул находится в пределах стоимости 1$/кг. Но цена новой лини по переработки грану в плоскую нить, намотанную на катушку начинается от 50 000$ и выше.

За это цену вы приобретаете линию из 2-х узлов оборудования:

- Пресс экструдер с функцией вытяжки нити на заданную в ЧПУ толщину.

- Машина для намотки полоской ПП-нити на катушки.

Кроме того, потребуются существенные расходы на переоборудования цеха, чтобы он соответствовал всем нормам безопасности по работе с горячими полимерами. Так же следует учитывать территориальные особенности места производства. Оно должно быть удалено от жилых кварталов, поскольку связано с переработкой полимерных составов.

Произведя такую масштабную модернизацию производственного бизнеса можно не только снизить себестоимость мешков, но и наладить продажи самой нити, что позволит сократить сроки окупаемости дополнительной линии.

Но на начальном этапе организации бизнеса можно ограничится производством мешков неполного цикла, которое является более доступным и безопасным.

Преимущества бизнес-идеи для малого бизнеса

Стоит отметить, что бизнес-идея организации производства ПП-тары имеет большое количество преимуществ перед другими проектами. К ним можно отнести:

- Высокий и постоянный спрос на конечную продукцию.

- Для обслуживания небольшой линии достаточно 1-2 оператора, ткацкий процесс выполняется в полностью автоматическом режиме под контролем ЧПУ и датчиков (вкалывают роботы – счастлив человек).

- Короткие сроки окупаемости.

- Отсутствие срока годности производимого товара.

Даже, если в первый месяц продажи не достигнут того уровня, которого вам бы хотелось, со временем вы сможете реализовать всю продукцию. В этом бизнесе не возникнет больших проблем с остатками на складе. Конвейерная линия может быть остановлена и запущена без каких-либо ограничений и дополнительных трат.

Высокая степень автоматизации линии не требует поиска специалистов, владеющих особыми навыками. После прохождения стажировки в течение одного рабочего дня, специалист может приступать к самостоятельной работе. При этом выполнение операций по обслуживанию линии не требует приложения чрезмерных физических усилий. Работы могут выполнять не только мужчины, но и женщины.

Приведенные расчеты показывают, что конечная цель бизнеса – получение стабильной прибыли, может быть достигнута уже в первый месяц работы линии. А сроки окупаемости оборудования для производства неполного цикла, будут достигнуты уже во втором полугодии. Со временем бизнес можно развивать и масштабировать, комплектуя производственную линию дополнительным оборудованием, а прибыль будет только расти.

businessideas.com.ua

Технология производства полипропиленовых мешков

При организации производства по изготовлению полипропиленовых мешков следует обращать внимание на особенности технологического процесса. Необходимо знать, что выпуск подобных изделий должен происходить в условиях повышенных требований к чистоте помещения, так как наличие даже небольшого количества посторонних примесей может привести к изменению механических свойств продукции.

При организации производства по изготовлению полипропиленовых мешков следует обращать внимание на особенности технологического процесса. Необходимо знать, что выпуск подобных изделий должен происходить в условиях повышенных требований к чистоте помещения, так как наличие даже небольшого количества посторонних примесей может привести к изменению механических свойств продукции.

Производство полипропиленовых мешков является процессом с повышенным уровнем загрязнения окружающей среды, поэтому к предприятию применяются дополнительные требования:

- производственное помещение необходимо располагать в нежилой зоне;

- помещение должно быть оборудовано системой аспирации вредных веществ и воздушными фильтрами тонкой очистки воздуха;

- необходимо наличие водопровода и канализации в здании;

- обязательно наличие сигнализации превышения вредных веществ в воздухе и пожарной сигнализации;

- электрический ввод в здание должен быть трехфазным;

- необходима организация отдельного защитного контура заземления.

Кроме этого, к производству полипропиленовых мешков применяются все стандартные требования контролирующих органов. Средняя площадь производственного цеха небольшая – около 60 м2. Это позволяет размещать мощности даже в небольших зданиях.

Материалы, применяемые при производстве

В качестве основного сырья при изготовлении продукции применяется полипропилен. Другие синтетические материалы не получили широкого распространения по причине худших характеристик либо дороговизны. Полипропилен отличается устойчивостью к истиранию и высокой термостойкостью, что в совокупности с химической стойкостью к агрессивным веществам и определило его широкое распространение в качестве материала для изготовления универсальной упаковки для сыпучих пищевых продуктов, удобрений, солей и различных химикатов.

В зависимости от назначения конечной продукции применяют разнообразное сырье для изготовления полотна:

- Для производства полипропиленовых мешков, предназначенных для хранения и перевозки сыпучих продуктов (мука, сахар, соль, пищевая продукция), применяют первичный полипропилен. Также применяется для производства биг-бэков (мягкий контейнер для перевозки сыпучих материалов) из-за большой прочности материала. Такие мешки имеют белый цвет.

- Для производства полипропиленовых мешков, предназначенных для транспортировки и хранения непищевых сыпучих веществ (сельскохозяйственные корма, удобрения, химические вещества), используют смешанный полипропилен. Его производят из смеси первичного полипропилена и вторичного сырья. Мешки из такого материала имеют серый цвет.

- Для сбора и утилизации строительных отходов изготавливают полипропиленовые мешки, полностью изготовленные из вторичного сырья. Такие мешки имеют меньшую прочность и низкую стоимость.

Технология изготовления

Обработка вторичного сырья

Для приготовления сырья из вторичных материалов используют измельчитель. Основным элементов в установке является барабан, измельчающий материал до необходимых размеров. Обслуживает установку один человек, в обязанности которого входит следить за работой устройства, загружать материал для переработки и следить за наполняемостью бункера с сырьем.

Просушка сырья

На этом цикле производства производится предварительная просушка для исключения образования паров в нагревательном бункере экструдера. Процедура выполняется в промышленной печи при температуре около 80 С до полного удаления влаги в первоначальном сырье. При данной температуре начинают выделяться вредные для здоровья человека вещества, поэтому необходимо использовать систему вытяжной вентиляции оборудования. Операция не требует постоянного контроля человеком, поэтому, как правило, данную работу выполняет работник, обслуживающий измельчитель.

Смешивание сырья и производство материала для изготовления ткани

В экструдер засыпается сырье и перемешивается в приемном бункере, где при необходимости добавляется краситель. Затем перемешанное сырье подается в нагревательный бак, где поддерживается постоянная температура, оптимальная для расплавления. По окончании процесса плавления разогретая смесь подается через щелевидную насадку. В процессе получается сплошной слой полипропиленовой пленки, которая остывает под напором воздуха.

Пленка наматывается на барабан до определенного диаметра, после чего он заменяется на новый. Для работы на станке требуется один работник, который следит за процессом производства пленки, уровнем сырья в приемном бункере, а также убирает готовые барабаны с полипропиленовой пленкой.

Нарезка пленки для получения нити

Станок разрезает пленку на нити заданной толщины и наматывает на готовые катушки, которые используются в ткацком станке. В процессе нарезке следует следить за одинаковой толщиной нити, при необходимости требуется регулировка ножей станка. Для работы на станке необходим квалифицированный работник, который может оперативно выполнить регулировку станка. В его обязанности также входит замена барабанов с пленкой и смена намотанных катушек с полипропиленовой нитью.

Изготовление ткани

Для производства ткани используется круглоткацкий станок, который изготовляет рукав необходимого размера из нити, намотанной на катушки. Необходимо следить за рабочими параметрами станка:

- плотностью плетения;

- шириной мешка;

- отсутствием брака в полотне;

- равномерным расходом нити.

Готовый рукав сматывается в рулон и транспортируется для нанесения печати или дальнейшего изготовления мешков. Этот станок отличается сложностью настройки, для его обслуживания необходим специалист, который следит за правильностью технологического процесса.

Печать изображения

Для печати используется флексографический станок. Аппарат использует специальные эластичные красители, которые с помощью дозирующего устройства подаются на барабаны с печатной формой для каждого цвета краски. Рулон подается через систему роликов, вращающих печатные формы с краской. При этом формируется требуемый рисунок. Готовая продукция сматывается на барабан для дальнейшей нарезки и изготовления полипропиленовых мешков.

Для работы на станке требуется человек, который следит за качеством печати и загружает материал для печати. Следует обращать внимание на синхронность работы печатных валиков в целях исключения брака при печати.

Нарезка, пошив мешка и упаковка

В установку для изготовления мешков подается тканый рукав с барабана, которая с помощью фотоэлемента определяет расположение логотипа и отрезает рукав требуемой длины. Для отрезания используется термо-нож, который производит сплавление отдельных нитей во избежание распускания полотна. Затем производится подворот ткани в нижней части мешка и прошивание днища. Верхняя часть может прошиваться в зависимости от настроек станка. При необходимости внутрь мешка подается полиэтиленовый пакет, который пришивается к днищу мешка.

Пакетирование готовой продукции производится в упаковки по 10, 50, 100, 500 и 1000 штук, после чего изделия транспортируются на склад готовой продукции.

polimerinfo.com

Оборудование + Технология изготовления 2018

Преимуществом мешка перед другими ёмкостями является крайне малая масса и объём пустого мешка по сравнению с помещающимся в него грузом, а также очень малые габариты в свернутом состоянии. Кроме того, мешок обычно дешевле других контейнеров той же вместимости.

В данной статье рассказывается про производство полипропиленовых мешков, оборудование и технологию изготовления с видео как делают. Коротко о самом главном в этом бизнесе.

Технология производства мешков из ППУ + видео

Производство мешков, которые делают из полипропилена, осуществляется следующим методом. Для начала берут сырье и смешивают с красителями и другими добавками в специальном миксере. После этого полученную смесь относят в установку для экструзии, и здесь начинается производство плоской полипропиленой пряжи. Такие линии рассчитаны не беспрерывный рабочий режим и полностью автоматизированы.

Получение методом экструзии нитки, она попадает на круглоткацкий станок, который осуществляет производство тканного рукава и сматывает в рулоны. После этого осуществляется производство мешков к нарезке, с помощью такого автомата вы сможете не только нарезать рукав, но еще и тщательно его прошить. Следовательно, на выходе у вас должен получиться готовый мешок. Все что останется вам сделать, это с помощью печатной машинки вы сможете нанести на мешки изображение, или логотип.

Отходы, которые получаются после производства, можно использовать повторно. Поэтому на производственной линии имеется еще одна дополнительная линия, которая занимается переработкой отходов. Отходы, которые попадают на перерабатывающую линию в виде некондиционных мешков, подвергаются измельчению и переработке в гранулы. Такие гранулы добавляют в миксер и на следующих производственных этапах достигают общего объема сырья до пяти процентов.

Производство мешков осуществляется, как уже говорили с использованием полипропиленового материала, имеют свои эксплуатационные характеристики и другие факторы, которые отличаются качеством используемого материала для будущего изготовленного мешка. Производство мешков осуществляется с использованием первичного или вторичного материала. Где вторичный материал добывают методом переработки отходов, и не обходятся без мешков, бывших в употреблении. Сырье для такого материала поставляется в виде гранул и смешивается с добавлением различных красителей и добавок в специальном бункере, и такую смесь называют мастербатч.

В производство мешков добавляют еще карбонат кальция, который добавляют специально для того, чтобы придать мешкам белого или молочного цвета. Многие зарубежные производители для того чтобы уменьшить себестоимость, стали добавлять не больше двадцати процентов мела. С помощью такой добавки ваша продукция будет неблагоприятно сказываться на прочности, что является немаловажным фактором. Такую смесь поставляют на экструдер, нагревают до 260 градусов. Затем его выдавливают с применением канала головки, и делают тонкую пленку.

После такой процедуры, и охлаждения полипропиленовой пленки, ее режут на полоски, или нити, которые вследствие закалки и вытяжки нужно будет намотать на катушку. Затем эти катушки отправляют в ткацкий цех, где происходит производство мешков. Для того чтобы сделать полипропиленовые нити, то сырье надо будет заправить в ткацкий станок, и методом челнока добывают тканого материала. На таком станке вы сможете настраивать необходимые вам параметры, для того чтобы сделать мешок из полипропилена, и определить высоту, ширину. Рукав также наматывают на большие катушки, с помощью которых можно сохранить и транспортировать готовые мешки. Для изготовления таких мешков, вам надо будет еще изготовить горловину и сшить дно. Такой процесс осуществляет производственная линия методом горячей нарезки и делает рукав как заготовку для мешка.

Что касается обрезной линии, то она может быть как ровной, так и в виде зигзага. Отрезать необходимую длину от рукава, можно с помощью специального станка, который помогает подворачивать дно мешка, после этого вам надо будет зашить швы с использованием крепкой нити. Только после этого этапа, можно считать то, что ваш мешок готов, и можно приступать к их реализации. Все затраченные расходы, вы быстро окупите, так как такие мешки стали пользоваться большим спросом среди потребителей с многих стран мира.

Видео как делают полипропиленовые мешки:

Сегодня мягкий контейнер и полипропиленовый мешок считается одним из самых популярных видов упаковки, за счет невысокой стоимости и большому спектру использования. Такие мешки используют для хранения не только пищевой промышленности, но и для химической продукции, утилизации строительного мусора. Учитывая то, что такие мешки считаются упаковочным расходным материалом, на них ежедневно растет спрос. К тому же если вы будете осуществлять производство мешков самостоятельно, тогда вам надо иметь комплекс оборудования и необходимую технику.

Читайте также

moybiznes.org

Производство полипропиленовых мешков: технология и оборудование

По мере оптимизации процессов промышленного изготовления товаров меняются и подходы к их технической организации. Применение компактных станков позволяет использовать небольшие по площади помещения, что сказывается и на экономии затрат на производство. Тенденция к рационализации при обеспечении процесса изготовления продукции особенно заметна в сферах, обслуживающих бытовые нужды. Так, производство полипропиленовых мешков ориентируется на широкую аудиторию потребителей, среди которых, впрочем, не только рядовые покупатели, но и крупные предприятия. Это обуславливает интерес к сегменту со стороны мелких предпринимателей, решающих открывать собственные линии производства.

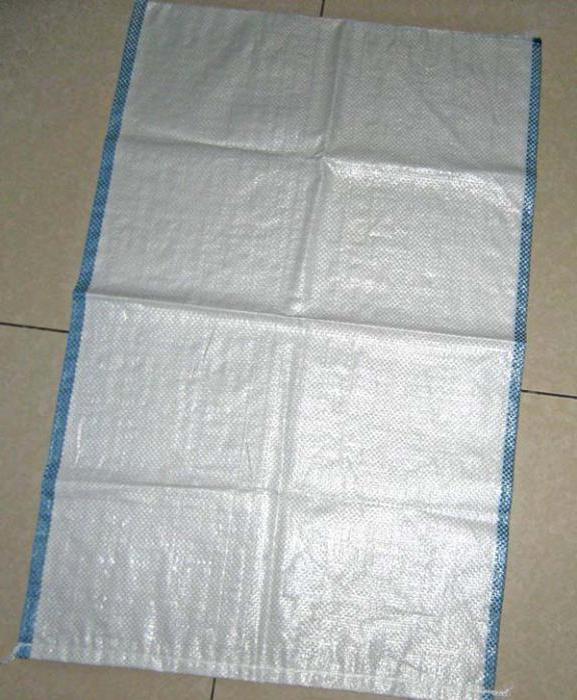

Что представляет собой полипропиленовый мешок?

Это разновидность упаковочных мешков, назначение которых можно рассматривать как универсальное. И все же основная область применения такой продукции сводится к бытовому использованию – как правило, в них содержат сыпучие материалы, сухие смеси, кормовые наполнители и т.д. Используют полипропиленовый мешок и для хранения непродовольственных товаров. Даже строительная отрасль широко применяет такую упаковку для хранения и транспортировки цемента, угля, различных смесей и мусора.

В зависимости от того, какая технология изготовления применяется предприятием, продукт наделяется теми или иными характеристиками. К примеру, производство полипропиленовых мешков в России последнее время активно осваивает технологию токопроводящих тканей. Благодаря нововведению ассортимент пополняется электропроводящими и антистатическими мешками. Что касается первичной характеристики в виде способности справляться с нагрузками, то стандартный полипропилен ориентирован на массу 5-10 кг. Специализированные биг-бэги способны выдерживать 50 кг и более, но такая продукция обычно выпускается по индивидуальным заказам.

Технологические этапы производства

Начинается процесс с подготовки сырья, из которого в дальнейшем производится основа для формирования мешков. В первую очередь смешивается и просушивается пластиковый наполнитель из гранул. В целях экономии допускается и производство полипропиленовых мешков из вторсырья, которое может перемешиваться с чистой основой, после чего смесь подвергается окрашиванию и разбавлению с модифицирующими добавками.

Следующим этапом является подача подготовленной массы в экструдер, где происходит ее нагрев до 260 °C. Результатом этой стадии является процесс формирования плоских нитей. Методы резки и охлаждения позволяют технологам формировать оптимальные по размерам плоские волокна для сплетения будущих мешков.

Создание тканевой основы производится на круглоткацких станках, которые выпускают рукав путем накручивания сплетенных волокон на специальные бобины. Заключительной стадией является нарезка уже готовой тканевой основы по заданным размерам и сшивание материала в готовую продукцию. Так выглядит классическое производство полипропиленовых мешков. Технология и оборудование могут также предусматривать некоторые особенности процесса, обусловленные требованиями заказчика. Например, в качестве дополнительного этапа может быть введена флексография.

Линия экструзии плоской нити

Непосредственное изготовление материала, из которого будет сделан полипропиленовый мешок, начинается с процесса экструзии. Для начала должна быть заготовлена соответствующая смесь, которая также разрабатывается с учетом требуемых эксплуатационных качеств конечного продукта. Основу линии составляет экструдер, выпускающий пластиковую пленку. Большинство моделей работают с широким ассортиментом полимерных основ, но в любом случае к основным операциям можно отнести нагревание, экструзию и вытягивание. Если предусматривается производство полипропиленовых мешков больших размеров, то экструдер изначально настраивается на подачу широких плотных волокон. Впрочем, последующие этапы позволяют скорректировать пленку под нужный формат.

Круглоткацкие станки

Для формирования тканевой основы применяются круглоткацкие агрегаты. С их помощью происходит создание сплошных рукавов из полипропилена. Существует несколько модификаций такого оборудования, которые отличаются по количеству челноков. Так, среди базовых версий можно отметить 4-челночный станок. К преимуществам этого агрегата относится минимальное количество подверженных износу частей, благодаря чему он выигрывает у аналогов в долговечности. Также это повышает и общую надежность линии, на которой выполняется производство полипропиленовых мешков.

Оборудование снабжается системой передачи с роликовыми колесами, которые не нуждаются в постоянной смазке. Этот нюансы, в свою очередь, обуславливают и легкость технического обслуживания.

Станки для резки и сшивания мешков

Резка может выполняться механизированным и ручным способами. В промышленных масштабах изготовления чаще используют первый вариант. В данном случае применяют агрегаты, которые в автоматическом режиме выполняют нарезку мешков из подготовленных рукавов на средней скорости 40-50 шт. При этом максимальная ширина рулонов, доступных для обработки, достигает 800 мм в стандартных форматах. В некоторых случаях оправдывает себя и ручное производство полипропиленовых мешков.

Технология резки такого типа предусматривает использование специальных столов, на которых операторы обслуживают, в том числе, и рукава нестандартных размеров. После этого в дело вступает оборудование для сшивания нарезанных основ для мешков. Обычно такие агрегаты формируют подрубочный шов по верхним и нижним слоям пластиковой ткани.

Станки для флексографии

Печать выполняют специальные машины, обеспеченные светочувствительными матрицами. Наиболее распространенный гибкий станок обеспечивает возможность нанесения печати на пластиковой ткани из полиэтилена и полипропилена. На некоторых линиях также используются офсетные агрегаты, которые отличаются способностью наносить двух- и трехцветную печать. Это современные высокоточные аппараты, управление которыми обеспечивается через электронные панели. В частности, производство полипропиленовых мешков (фото представлено ниже) предусматривает использование флексографического оборудования данного типа.

Требования к условиям производства

Независимо от состава рабочей линии, владелец производства должен обеспечить надлежащие условия эксплуатации оборудования. В первую очередь, как и все цеха, функционирование которых связано с переработкой полимеров, такие линии должны быть удалены от жилых домов. В самих же помещениях следует обеспечить эффективную вентиляционную систему, провести коммуникации в виде канализационных и водопроводных контуров, а также позаботиться об установке очистных фильтров.

Что касается размеров помещения, то производство полипропиленовых мешков обычно выполняется на технологических линиях площадью не меньше 50 м2. Соответственно, для оптимального обслуживания такого комплекса размер рабочего участка должен составлять минимум 80 м2.

Заключение

Процесс изготовления полипропиленовых мешков требует немалых вложений в организацию. Аренда помещения и закупка оборудования – лишь базовые статьи расхода, но в дальнейшем может потребоваться и создание дополнительных технологически этапов работы предприятия.

Например, конкурентное производство полипропиленовых мешков в современных условиях возможно только при тщательном контроле качества продукции. Следовательно, потребуется обустройство и пункта для проведения экспертиз выпускаемых изделий. Также понадобится и организация условий хранения товара. Хотя полипропиленовые мешки не занимают много места и не требуют особых условий хранения, их внешний вид может быть испорчен механическими воздействиями в процессе транспортировки – об этом также не стоит забывать.

fb.ru

Производство полипропиленовых мешков

Производство полипропиленовых мешков

Друзья! В нашей статье мы расскажем о том, как же изготавливаются полипропиленовые мешки, опишем основные этапы и технологические особенности, подробно познакомим вас с работой

Процесс изготовления полипропиленовых мешков проводится в несколько этапов и осуществляется в пределах одного предприятия.

- Подготовка полипропиленового сырья.

- Изготовление полипропиленовых нитей.

- Производство ткани (полипропиленового рукава).

- Нанесение печати.

- Нарезка и пошив изделий.

- Упаковка готовой продукции.

А теперь рассмотрим подробнее каждый этап.

Процесс производства полипропиленовой ткани

Подготовка полипропиленового сырья

На завод по производству полипропиленовых мешков сырье поступает в виде гранул, которые в зависимости от назначения бывают двух видов.

- Первичное сырье (полипропилен) используется при производстве мешков для пищевой и сыпучей продукции по причине повышенной прочности материала. Такие изделия должны соответствовать санитарным и гигиеническим требованиям.

Полипропилен изготавливает из газа пропена. Первоначально вещество получают в виде порошка, которое сушат, смешивают с добавками и формируют в гранулы диаметром от двух до пяти миллиметров.

- Вторичное сырье, которое изготавливается путем переработки отходов производства, продукции из полипропилена, например, старых мешков. Такое сырье не используется для пищевой продукции.

Вторичное сырье изготавливают с помощью измельчителя. Барабан устройства наполняется вторичными материалами, где они измельчаются до нужного размера.

Тканевые нити изготавливаются из полипропиленовой пленки путем переработки сырья на специальном станке — экструдере. Но первоначально сырье необходимо просушить, чтобы при нагревании в бункере экструдера не образовывались пары. Для этого используется промышленная печь, куда погружается первоначальное сырье. Удаление влаги проводится при температуре 80 оС.

Когда первоначальное сырье полностью избавляется от влаги, приступают к изготовлению полипропиленовых нитей.

Изготовление полипропиленовых нитей

Производство нитей, как уже было сказано, осуществляется из полипропиленовой пленки. Для ее получения сухое сырье засыпают в приемный бункер экструдера, где оно смешивается с красителями и добавками. На этом этапе добавляется карбонат кальция (химическое вещество, которое получают путем соединения кальция и соли угольной кислоты). Этот компонент не только придает нужный оттенок изделию, но и повышает жесткость. Используемые добавки напрямую влияют на свойства получаемого материала.

Затем смесь поступает в нагревательный бак, где плавится при температуре 260 оС. Расплавленная смесь выдавливается через специальную насадку, в результате получается сплошная пленка, которая остывает под напором воздуха.

Готовая пленка разрезается на нити заданной толщины, которые наматываются на катушки. На этом этапе производства важно следить за толщиной нити и своевременно менять катушки. Если толщина изменяется, необходима регулировка режущих ножей.

Готовые катушки поступают в ткацкий цех, где непосредственно изготавливается полипропиленовый рукав — основной материал для производства полипропиленовых мешков.

Производство ткани (полипропиленового рукава)

Готовые катушки с полипропиленовой нитью поступают на круглоткацкий станок, где осуществляется производство рукава. Перед началом технологического процесса специалистом настраиваются нужные параметры будущих изделий:

- плотность плетения нитей;

- натяжение нити;

- ширина полипропиленового рукава;

- наличие нити противоскольжения, которая используется для того, чтобы мешки не скользили, и ее параметры.

После настройки характеристик челночным методом изготавливается полипропиленовый рукав, который наматывается на бабины. Готовые бабины можно транспортировать на склад или непосредственно подавать на следующий этап производства.

Бабины имеют большой диаметр и вес, поэтому для их перевозки используют специальную технику.

Нанесение печати

На полипропиленовый рукав печать наносится флексографическим способом с использованием специального станка. Такой способ характеризуется использованием гибких печатных материалов (красителей), что позволяет печатать даже на неровных поверхностях. Слой полипропиленового рукава поступает через ролики, которые вращают емкости с краской. В результате на изделие наносится нужный рисунок. После этого рукав снова наматывается на бабины и направляется на нарезку и пошив.

Нарезка и пошив изделий

Нарезка полипропиленового рукава проводится на специальной линии, где используется горячий метод нарезки. Станок самостоятельно определяет сторону, на которую нанесен рисунок с помощью фотоэлемента.

Горячий метод нарезки подразумевает оплавление концевых нитей мешка, чтобы в дальнейшем они не расползлись.

После того как от полиэтиленового рукава отрезана заготовка для мешка, станок подворачивает дно изделия, обычно один или два раза, и прошивает шов мультифиламентной нитью, которую также называют полипропиленовой.

Особенность данной нити заключается в продольном делении, в отличие от монофиламентной.

Дальше станок проводит обработку горловины по заранее заданному алгоритму:

- обрезка прямым методом горячей нарезки или загзагом;

- один или два подворота;

- один или два раза прошивается;

- без дополнительной обработки.

Готовые изделия упаковываются в пачки по 100, 200, 250, 300, 500 или 1000 штук в зависимости от размеров. После этого пачки прессуются и упаковываются в пленку или обертываются полипропиленовой тканью, после чего снова прессуются и обтягиваются шпагатом. Готовые мешки направляют на хранение или транспортируют.

Дополнительные этапы изготовления полипропиленовых мешков

При производстве ламинированных мешков полипропиленовый рукав сначала обрабатывается расплавом полипропилена, полиэтилена или их смеси с одной или двух сторон, и только после этого поступает на линию для обрезки и подшива.

Горловина с клапаном изготавливается двумя способами:

- в обычных (прошитых) мешках клапан формируется вручную;

- в коробчатых ламинированных мешках клапан формируется автоматически на станке.

При производстве полипропиленовых мешков с вкладышем после того, как изделия нарезаны и у них подшито дно, вкладыш вручную пришивается швеями к верху мешка. При использовании специального оборудования можно автоматизировать процесс вшивания вкладыша: он подается вместе с полипропиленовым рукавом и подшивается сверху изделия и по дну.

tarra.ru

- Услуги для населения

- Как открыть мини гостиницу

- Производство щебня

- Как делают саморезы

- Производство макарон

- Как открыть пельменную

- Куда инвесторы вкладывают деньги

- Как открыть агентство недвижимости с нуля

- Как открыть шиномонтаж с нуля

- Производство пластиковой посуды

- Грибы дома выращивание

© 2005-2018, Национальный Экспертный Совет по Качеству.