Оборудование и станки для производства саморезов. Станок саморез

Оборудование и станки для производства саморезов

Крепёжное изделие, которое при соединении двух разнородных материалов, способно в одном из них нарезать резьбу называется саморезом.

Отсутствие необходимости просверливания отверстия под элемент соединения, обуславливает широкое применение таких крепежей во многих отраслях народного хозяйства (промышленное и гражданское строительство, производство бытовой техники, машиностроение).

Ассортимент продукции

В России производство металлических изделий (метизов) в основном освоено на базе крупных предприятий по металлообработке, но наладить выпуск качественной продукции можно и основываясь на небольшие цеха. Рентабельность таких предприятий напрямую зависит от качества и ассортимента метизов. Выпускаемые крепления могут быть самых разных видов:

- Кровельные.

- Для деревянных изделий.

- Для соединения металлических частей.

- Для гипсового картона.

- Создания сэндвич панелей.

- Крепления и производства оконных профилей.

- Универсального применения.

- С прессованной шайбой.

- Типа «клоп».

Ограничиваться только выпуском одного вида продукции — совершенно непрактично. Поэтому, чтобы удовлетворить запросы и потребности строительного рынка, желательно освоить производство нескольких видов одновременно, благо, оборудования для производства саморезов выпускается большое количество.

Технология производства саморезов

Всю технологию производства металлического крепежа можно разделить на несколько ключевых операций:

- Стальная проволока, выступающая в качестве основного сырья для производства саморезов, подаётся на автоматически управляемый станок, где происходит формирование промежуточного полуфабриката. Сразу же прессуется шляпка будущего металлического самореза, посредством холодновысадочного процесса.

- Далее, заготовка по ленте конвейерного типа подаётся в станок, где, с помощью виброзахватывающего механизма направляется на образование резьбы в специальном станке.

- Следующим этапом происходит термообработка заготовки, с последующим удалением крупных включений и мойкой метиза.

- Следующей операцией будет химическая обработка, которая проводится с целью нанесения на металлическую основу защитного антикоррозийного покрытия.

- Затем происходит окончательная сушка готового крепежа.

- Заканчивается технологический процесс проверкой качественного соответствия детали и упаковкой её.

Как видно, весь технологический процесс разбит на несколько разнохарактерных этапов, поэтому для производства самореза потребуется наличие многофункциональных станков.

Станки для изготовления саморезов

Процесс производства саморезов происходит на нескольких станках, различной функциональной направленности. В состав такой небольшой производственной линии входят:

- Оборудование холодновысадочное. Условно такое оборудование можно разделить на две группы: с защитным кожухом и полузащитным кожухом. Наиболее простые модели предназначены для выпуска одного вида продукции. Отличаются между собой системой управления, производительностью, автоматизацией работы агрегата, ассортиментом выпускаемых изделий. Более производительные и дорогостоящие станки позволяют расширить ассортимент до возможности изготовления винтов, шурупов и других видов металлических изделий. Некоторые модели способны формировать на носике изделия сверлящий наконечник. Производительность таких станков находится в пределе 250 штук в минуту.

- Станок — резьбонакатной. Имеет возможность обеспечить изготовление резьбы на изделие, посредством сменной плоской плашки. В зависимости от модели станка, можно варьировать шаг резьбовой нарезки.

- Печь терм закалочная. Применение её необходимо для проведения закаливания поверхности изделия до прочности не менее 55 единиц по шкале Бринелля. В такой печи происходит нагревание заготовки до температуры 1 тыс℃, с последующим отпуском металла, через одну минуту, и охлаждением его в специальной закалочной среде.

- Гальваническая линия. Используется для создания на поверхности защитного антикоррозийного покрытия, которое придаёт способность использования саморезов в различных влажных средах. Покрытие может наноситься процессом фосфатирования, оксидирования и нанесением цинка. Конструктивно такая линия имеет несколько ванн, где происходят электрохимические реакции по нанесению защитного слоя.

- Центрифуга. С помощью такой установки осуществляется сушка горячим воздушным потоком готовых изделий, после проведения операции мойки от остатков химических веществ и гальванических процессов.

Принцип работы оборудования

Принцип работы такого оборудования, несмотря на особую сложную форму готовых изделий практически ничем не отличается от изготовления обычных гвоздей. Сначала в автомат для обрезки поступает различного диаметра стальная проволока.

Ширина сырья будет определять исходные размеры изделия. Попадая в автомат, проволока разрезается на отдельные куски, после чего на этом же станке происходит штамповка головки самореза.

Следующим этапом будет подача изделия в аппарат для нарезания резьбы. Причём длина будущего готового изделия определяется ещё до подачи детали в этот станок.

Следующим этапом будет проводиться термическая обработка детали, посредством помещения её в специальную закалочную печь.

Заключительным этапом будет производиться мойка готовых деталей и антикоррозийная обработка. В итоге на выходе получается готовая крепёжная деталь, в зависимости от оборудования.

Проволока для производства саморезов

Для изготовления метизов необходимо подбирать соответствующее сырьё. Каждый определённый тип крепёжных изделий имеет соответствующие требования по ГОСТу. Все металлы отличаются по основным характеристикам — пластичности, твёрдости, химическому составу и т. д. Для производства крепёжных изделий, чаще всего применяется латунь, нержавеющая и высокоуглеродистая сталь.

По ряду технических особенностей, проволока, поставляемая в бобинах, более предпочтительна для изготовления крепёжных изделий. При выборе сырья, важно точно выяснить, для каких целей планируется дальнейшее применение крепёжных изделий. Требования очень отличаются для различных видов крепления (дерево, металл, гипсокартонной), а также среды, в которой они будут применяться (уличный вариант, помещение, агрессивная среда).

На практике доказано, что изготовление металлических крепёжных изделий — бизнес выгодный и высокорентабельный. И если имеются надёжные покупатели ваших изделий, выручка может быть очень высокой.

Наиболее качественными и высокотехнологичными считаются станки для изготовления саморезов китайских и тайваньских фирм. Их оборудование отличается и дешёвой ценовой характеристикой.

Оборудование для накатки резьбы на шурупы и саморезы

ОБОРУДОВАНИЕ ДЛЯ НАКАТКИ РЕЗЬБЫ НА ШУРУПЫ И САМОРЕЗЫ АВТОМАТИЧЕСКОЕ

(Обновите Ваш интернет-браузер при невозможности просмотра видео)

ОБОРУДОВАНИЕ ДЛЯ НАКАТКИ РЕЗЬБЫ НА ШУРУПЫ И САМОРЕЗЫ С ВИБРАЦИОННЫМ ТРАНСПОРТЁРОМ

| ОБОРУДОВАНИЕ ПРОИЗВОДИТ СЛЕДУЮЩИЙ ВИД САМОРЕЗОВ: |

Метизные изделия, произведенные на оборудовании используются в разных странах мира на многих компаниях-производителях электроники, таких, как SONY, PANASONIC, OLYMPUS, SAMSUNG, BenQ и др.

| ОСОБЕННОСТИ ПРОИЗВОДСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ |

На начальном этапе болванки шурупов и саморезов засыпаются в бункер. Из бункера с помощью вибрационного транспортера и анкерного механизма болванки поштучно поступают в зону нарезки резьбы. При этом они строго ориентированы по отношению к рабочим элементам. Рабочими элементами являются плоские плашки. Они перемещаются навстречу и параллельно друг другу и перпендикулярно оси шурупа или самореза, при этом плашки плотно прижимаются к стержню изделия. Плашки изготавливаются по основным параметрам резьб крепежа. В России в соответствии с метрическими размерами. Зарубежные производители могут использовать плашки для нарезания дюймовых резьб на шурупах и саморезах. Вариант кинематической схемы изготовления шурупов и саморезов представлен на рисунке. | |

Оборудование для накатки резьбы на шурупы и саморезы подходит для накатки резьбы на заготовки:

| |

ОБОРУДОВАНИЕ ДЛЯ НАКАТКИ РЕЗЬБЫ НА ШУРУПЫ И САМОРЕЗЫ В ЗАЩИТНОМ КОЖУХЕ

| Модель AR-003THC | ||

| Макс. диаметр заготовки | 0.8-2.6 мм | |

| Макс. длина заготовки | 16 мм | |

| Производительность | 280-400 шт./мин. 350-500 шт./мин. | |

| Размер плашек | 15х20х45~5515х25х51~64 | |

| Мощность основного двигателя | 2 л.с. | |

| Габариты станка, ДхШхВ | 145x105x150 см | |

| Вес нетто | 600 кг | |

| Вес брутто | 680 кг | |

|

Другие модели оборудования для накатки резьбы на шурупы и саморезы

| AR-004THC | AR-15THC | AR-25THC |

Технические характеристики оборудования для накатки резьбы на шурупы и саморезы

| Модель | Макс. диаметр среза | Макс. длина среза | Производительность, шт./мин. | Размеры плашек | Мощность основного двигателя | Параметры, ДхШхВ, см | Вес нетто, кг | |

| AR-003HDC | 0.8~3.5 мм | 24 мм | 230~250 | 19x25x51~64 | 1 ЛС | 128x96x127 | 600 | 660 |

| AR-003THC | 0.8~2.6 мм | 16 мм | 280~400350~500 | 15x20x45~5515x25x51~64 | 2 ЛС | 145x105x150 | 600 | 680 |

| AR-004THC | 2~4 мм | 3~30 мм | 300~450 | 19x25x51~6420x35x65~80 | 3 ЛС | 165x114x147 | 1000 | 1120 |

| AR-15THC | 2~6 мм | 64 мм | 200~300 | 25x70x76~9025x70x90~105 | 5 ЛС | 197x155x167 | 1650 | 1800 |

| AR-20THC | 3-6 мм | 75 мм | 150~200 | 25x83x100~115 | 5 ЛС | 230x178x166 | 2100 | 2300 |

| AR-25THC | 4~8 мм | 100 мм | 80~100 | 25x102x127~140 | 7 ½ ЛС | 230x180x200 | 2450 | 2600 |

ОБОРУДОВАНИЕ ДЛЯ РАСТАЧИВАНИЯ ШЛИЦЕВ С ДВОЙНЫМ РЕЗЦОМ И КОЖУХОМ

Модель: AR-3С

| Модель: AR-3С Оборудование для растачивания шлицев с двойным резцом и с кожухом применяется для винтов и малого крепежа отраслевого стандарта ОСТ, производство которых исключает технологию формирования шлицев методом холодной штамповки. Процесс расточки отличается высокой точностью, стабилен и происходит на больших скоростях. Оборудование не производит большого шума. После двух ступенчатой расточки удаление стружки происходит автоматически, что исключает образование заусенцев на шляпке крепежных изделий. |

Двойной нож (резец) для расточки шлицев | Модель: AR-3С

|

Оборудование, модель SR, SRD

| Модель | Диаметр заготовки, мм | Длина заготовки, мм | Производительность, шт/мин | Мощность двигателя, л.с. |

| SR-15 | 2-6 | 12-75 | 80-150 | 2 |

| SR-30 | 3-8 | 12-100 | 40-80 | 2 |

| SR-08N | 2-10 | 12-100 | 60-80 | 3 |

| SRD-2 | 1.2-3 | 12-20 | 200-250 | 1 |

| SRD-5 | 2.5-6 | 12-57 | 160-200 | 2 |

Оборудование для накатки резьбы на шурупы и саморезы с барабанным питателем

| Модель AR-003HD | ||

| Макс. диаметр заготовки | 0.8-3.5 мм | |

| Макс. длина заготовки | 24 мм | |

| Производительность | 230-250 шт./мин. | |

| Размер плашек | 19х25х51~64 | |

| Мощность основного двигателя | 1 л.с. | |

| Габариты станка, ДхШхВ | 1240x960x1210 см | |

| Вес нетто | 500 кг | |

| Вес брутто | 550 кг | |

|

Другие модели оборудования для накатки резьбы на шурупы и саморезы

Технические характеристики оборудования для накатки резьбы на шурупы и саморезы

| Модель | Макс. диаметр заготовки | Макс. длина заготовки | Производительность, шт./мин. | Размеры плашек | Мощность основного двигателя | Параметры, ДхШхВ, см | Вес нетто, кг | Вес брутто, кг |

| AR-003HD | 0.8~3.5 мм | 24 мм | 230~250 | 19x25x51~64 | 1 ЛС | 124x96x121 | 500 | 550 |

| AR-3.5TH | 2~3.5 мм | 25 мм | 250~320 | 19x30x51~6419x30x65~80 | 2 ЛС | 165x98x151 | 620 | 750 |

| AR-15HD | 2~5 мм | 50 мм | 120~160 | 25x57x76~90 | 3 ЛС | 163x130x140 | 750 | 850 |

| AR-15TH | 2~6 мм | 64 мм | 200~300 | 25x70x76~9025x70x90~105 | 5 ЛС | 191x150x162 | 1450 | 1600 |

Оборудование для накатки резьбы на шурупы и саморезы с вибрационным питателем

| Модель AR-20TH | ||

| Макс. диаметр заготовки | 3-6 мм | |

| Макс. длина заготовки | 75 мм | |

| Производительность | 150-200 шт./мин. | |

| Размер плашек | 25х83х90~10525х83х100~115 | |

| Мощность основного двигателя | 7 1/2 л.с. | |

| Габариты станка, ДхШхВ | 2100x1780x1660 см | |

| Вес нетто | 1775 кг | |

| Вес брутто | 1950 кг | |

|

Другие модели оборудования для накатки резьбы на шурупы и саморезы

| AR-15TH | AR-003HD |

Технические характеристики оборудования для накатки резьбы на шурупы и саморезы

| Модель | Макс. диаметр заготовки | Макс. длина заготовки | Производительность, шт./мин. | Размеры плашек | Мощность основного двигателя | Параметры, ДхШхВ, см | Вес нетто, кг | Вес брутто, кг |

| AR-003HD | 0.8~3.5 мм | 24 мм | 230~250 | 19x25x51~64 | 1 ЛС | 154x130x121 | 570 | 620 |

| AR-15TH | 2~6 мм | 64 мм | 200~300 | 25x70x76~9025x70x90~105 | 5 ЛС | 191x150x162 | 1450 | 1600 |

| AR-20TH | 3~6 мм | 75 мм | 150~200 | 25x83x90~10525x83x100~115 | 7 ½ ЛС | 200x178x166 | 1775 | 1950 |

| AR-25TH | 4~8 мм | 100 мм | 80~100 | 25x102x127~140 | 7 ½ ЛС | 210x160x160 | 2300 | 2500 |

| AR-30TH | 4~10 мм | 152 мм | 60~75 | 25x152x152~165 | 7 ½ ЛС | 240x170x170 | 2400 | 2700 |

| AR-40TH | 8~19 мм | 200 мм | 45~50 | 38x200x230~265 | 25 ЛС | 485x250x200 | 8000 | 8500 |

Высокоскоростное оборудование для накатки резьбы на шурупы и саморезы с вибрационным питателем

| Модель AR-003TH | ||

| Макс. диаметр заготовки | 0.8-2.6 мм | |

| Макс. длина заготовки | 16 мм | |

| Производительность | 280-400 шт./мин. 350-500 шт./мин. | |

| Размер плашек | 15х20х45~5515х25х51~64 | |

| Мощность основного двигателя | 2 л.с. | |

| Габариты станка, ДхШхВ | 145x90x152 см | |

| Вес нетто | 420 кг | |

| Вес брутто | 520 кг | |

|

| Модель AR-004TH | ||

| Макс. диаметр заготовки | 2-4 мм | |

| Макс. длина заготовки | 3-30 мм | |

| Производительность | 300-450 шт./мин. | |

| Размер плашек | 19х25х51~6420х35х65~80 | |

| Мощность основного двигателя | 3 л.с. | |

| Габариты станка, ДхШхВ | 142x114x140 см | |

| Вес нетто | 850 кг | |

| Вес брутто | 940 кг | |

|

www.metiz.com.tw

Бизнес по производству саморезов | Все Станки

Для скрепления между собой двух деталей путем прорезания резьбы в одной из них широко используются саморезы. Это значительно упрощает работу с различными материалами из дерева, полимеров и металла, поскольку не требуется предварительное просверливание отверстия под скрепляющую деталь. Сегодня бизнес по производству саморезов получил широкое распространение в изготовлении бытовой техники, в машиностроении.

Сегодня бизнес по производству саморезов получил широкое распространение в изготовлении бытовой техники, в машиностроении.

Основные этапы технологического процесса

Можно выделить следующие ключевые моменты в технологии изготовления метизной продукции:

- Проволока поступает на линию производства, где нарезается на заготовки определенной длины. Далее у заготовок формируются шляпки с помощью процесса холодной высадки.

- Далее заготовки по конвейеру движутся к специальному станку для дальнейшего формирования на них резьбы.

- Каждая деталь проходит термическую обработку и мойку.

- Нанесение на заготовки антикоррозийного слоя.

- Сушка деталей.

- Заключительный этап – проверка качества изделий и их упаковывание.

Основные виды станков для производства саморезов

В зависимости от стадии технологической цепочки необходимо будет купить оборудование для производства саморезов следующих групп:

- Холодновысадочное оборудование. Здесь можно выделить модели с защитным и полузащитным кожухом. На стоимость будет оказывать прямое влияние степень автоматизации, производственные возможности, широта ассортимента. Есть станки, на которых можно, кроме саморезов, производить еще и другие виды метизной продукции. Количество изделий, выпускаемых в минуту, у некоторых моделей может составлять 250 штук.

- Резьбонакатный станок. Применяется для формирования у заготовок метизных изделий резьбового профиля путем усиленного надавливания на деталь. Основным инструментом служат специальная плошка или ролик. В некоторых моделях станков можно изменять шаг резьбы, а также вид резьбы (кольцевая или винтовая).

- Термозакалочная печь. С ее помощью обеспечивается прочность деталей свыше 55 единиц по шкале Бринелля. Сначала заготовки нагреваются до 1 000 градусов Цельсия, а затем охлаждаются в условиях закалочной среды.

- Гальванические ванны. Здесь с помощью электрохимических реакций происходит покрытие заготовок специальным слоем, обладающим антикоррозийными свойствами.

- Центрифуга. В ней готовые метизы просушиваются после процесса мойки. Тем самым удаляются остатки раствора после гальваники.

Цена станков для производства саморезов зависит еще от страны-изготовителя. Наиболее оптимальным по соотношению “цена-качество” является оборудование из Тайваня. Можно комбинировать станки и машины от разных производителей.

Составление бизнес-плана производства саморезов – залог успеха проекта

Главными составляющими бизнес-плана изготовления метизов являются:

- Анализ рынков сбыта продукции и тщательное изучение потребительского спроса.

- Определение ассортимента продукции, наиболее удовлетворяющего рыночный спрос.

- Грамотный выбор производственной площадки.

- Приобретение качественного оборудования для производственной линии.

- Проведение экономического расчета, определение времени окупаемости стартовых инвестиций в бизнес.

При ответственном подходе к составлению бизнес-плана и успешной реализации идеи проект окупит первоначальные вложения уже через 1-2 года.

stankiwse.ru

- Проволока для изготовления гвоздей

- Ремонт одежды как открыть

- Технология изготовления мягкой мебели

- Технология производства клееного бруса

- Технология производства бруса клееного

- Как открыть пункт приема вторсырья

- Станок для производства рабицы

- Как открыть курсы английского языка

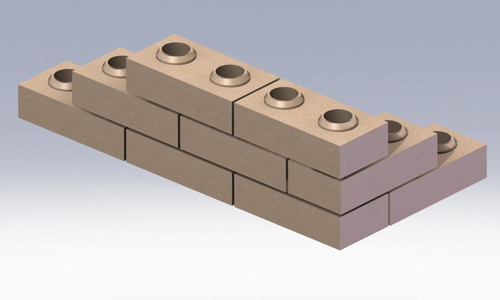

- Станок лего кирпичи

- Как зарабатывать в инстаграме деньги

- Технология производства пенополиуретан

© 2005-2018, Национальный Экспертный Совет по Качеству.