Технология строительства домов из клееного бруса. Технология производства клееного бруса

Технология строительства дома из клееного бруса

Материал для строительства изготавливается из бревен сосны, ели, реже лиственницы и кедра. Доски пилят определенного размера, высушивают до требуемой влажности. Готовые доски называются ламели, из них в дальнейшем и изготавливается брус. Отсортировка происходит по качеству поверхности дерева, тщательно удаляют внешние дефекты, производят пропитку антисептическими средствами и строгают для получения обработанных досок, из которых изготовят непосредственно строительный материал. Для того чтобы изготовить брус толщиной 250 мм, необходимо специальными клеями склеить до 5 досок. Клееная древесина обладает следующими преимуществами:

- Натуральный материал.

- Эстетический внешний вид.

- Экологическая чистота.

- Прочность и долговечность.

- Имеет небольшой вес.

- Низкая теплопроводность.

Активное изготовление нового материала из дерева, которым является клееный брус, позволило сократить сроки строительства новых домов из современного стройматериала, обладающего всеми достоинствами дерева. Технологические приемы позволяют изготавливать не только брусья, но и необходимые вспомогательные элементы, значительно расширяя архитектурные возможности при возведении объектов строительства.

Особое значение придается клею, который используется в технологическом процессе. Именно качество клеевых составов придает прочность, влагонепроницаемость строительному материалу. Клеем соединяют отдельные ламели, состав не должен содержать в себе ядовитых веществ, которые могут повредить здоровью человека. Наиболее важно это условие для изготовления строительного материала, который будет использован для жилищного строительства. Готовый строительный материал упаковывается в соответствии с существующими требованиями и поставляется заказчику. Брус не будет подвергаться деформации, изменять свои геометрические размеры. Это свойство материала высоко ценится строителями.

www.gwd.ru

линия для изготовления материала (фото и видео)

Данная сфера уже стала настоящим бестселлером в своем сегменте. Так, к примеру, производство клееного бруса в Нижегородской области входит в первую десятку промышленных отраслей этого региона.

В этой связи мы решили рассказать вам про сей производственный сегмент.

Этот стойкий и эстетичный материал стал настоящим хитом продаж в последнее время

Немного истории

Можно сказать, что первым предком клееного бруса является лук японских самураев. Во второй половине двенадцатого столетия оружейники страны восходящего солнца стали изготавливать луки методом склеивания бамбука и дерева. В итоге они получались более прочными и упругими.

Своего рода отцом данного материала является архитектор Филибер Делорм. В далеком 1548 году он перенял метод японских самураев для изготовления арочных частей фасада. Эту технологию применяли также и в нашей стране, в частности мастера деревянного зодчества.

В конце девятнадцатого века Отто Хетцер усовершенствовал эту методику, применив клей из казеина и придав изделиям изогнутость. Можно сказать, что именно он разработал оборудование для производства клееного бруса, ибо до этого его изготавливали «кустарным» методом. Сегодня этот материал используется во всех сферах строительства, а также для создания мебели.

Технология производства

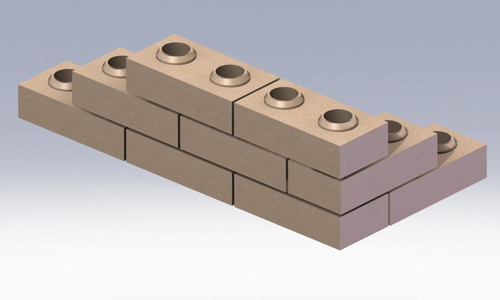

Вот такие разнообразные формы могут быть у клееного бруса

Теперь настало время познакомиться с тем, как выглядит линия производства клееного бруса. Рассмотрим этот процесс поэтапно.

Подготовка древесины

- Вначале следует произвести заготовку древесины. Лучше всего запасаться заготовками в центральной части нашей страны, к примеру, во Владимирской области. Это связано с тем, что в этих регионах более плодородная почва и, как следствие, дерево получается более качественным.

- Набрав требуемое количество бревен осуществляют распил окоренной древесины на ровные доски.

- После этого ламели отбирают по качеству и размерам. Данную операцию следует доверить специалисту, который не пропустит брак.

- Далее отобранные заготовки высушивают в специальных температурных камерах. Они должны иметь подходящую степень влажности (она может разниться в пределах от 9 до 12%). Выбирают данный показатель в зависимости от используемого клея и типа будущего бруса.

Здесь вы можете увидеть цех по производству клееного бруса, находящийся в Кировской области

Совет: правильно подобранный режим высушивания предотвращает процесс усушки древесины.

Обработка ламелей

- Когда ламели высохли, их нужно обстрогать. После выполнения данного этапа, требуется произвести сортировку по прочности. Одновременно с этим нужно нанести маркировку и удалить крупные сучки и откосы.

- Далее на торцах фрезеруют зубчатый профиль. Затем заготовки одной длины склеиваются между собой.

- После чего ламели торцуют до определенной длины и на их поверхность наносится слой клея. Он должен составлять не более 1% от массы изделия.

- Затем ламели фасуют в пакеты (естественно, после проведения сортировки по площади сечения) и подвергают прессованию. Давление в прессе должно быть порядка 10 кг/см2.

Важно!Если этот показатель будет меньше, не будет достигнута требуемая прочность, а если больше, то заготовки могут повредиться.

На этом фото представлена упаковка ламелей в пакеты

- Когда клеевой состав полностью затвердел, брусовое изделие строгается и профилируется. При этом необходимо чтобы каждая деталь была тщательно осмотрена и промаркирована.

- Готовые изделия упаковывают в плотную полиэтиленовую пленку (чтобы не допустить попадания влаги) и отправляют на реализацию. Форма данного материала позволяет производить транспортировку малогабаритными транспортными средствами.

Главные особенности материала

Клеевые составы

Безусловно, главная характеристика вышеописанного материала – это клей, с помощью которого он был создан.

На сегодняшний день выделяют несколько разновидностей клеевых составов:

- Резорциновые. Благодаря ним стало возможным производство бань из клееного бруса. Это связано с тем, что они прекрасно противостоят высокой влажности.

- Меламиновые. Они имеют прозрачный шов, который придает эстетичность готовым изделиям. Являются наиболее популярным решением в Европе и нашей стране.

На данной схеме можете увидеть весь процесс производства

- ЭПИ клеи – схожи по своим характеристикам с предыдущей разновидностью. Главное их достоинство – высокая экологическая чистота. В настоящее время их используют для малоэтажного строительства и производства различных декоративных элементов.

- Полиуретановые составы очень быстро затвердевают, что позволяет увеличить эффективность производственной линии. К тому же, с их помощью можно склеить древесину с высокой влажностью.

Также следует ознакомиться с основными характеристиками клея:

- Водостойкость (обозначается буквой D). D3 – столярный, D4 – водостойкий для наружных работ, D4+– особоводостойкий для внешнего применения.

Совет: Лучшими производителями клея на сегодняшний день являются BASF , Akzo Nobel, Klebchemie и Dynea .

- Экологическая безопасность (Е1-Е3). Чем выше данный показатель, тем более безопаснее материал.

Преимущества

Теперь настало время поговорить об основных преимуществах данного изделия.

Если вы решили открыть собственное производство, то вам следует их знать:

Для увеличения эффективности работы предприятия, рекомендуется вооружиться мощными подъемниками, которые будут доставлять заготовки в нужное место

- Избавляет от необходимости закладки тяжелого фундамента под дом из бруса. Это связано с его невысоким весом. В результате значительно снижается цена строительства в целом.

- Усадка здания, построенного из клееного бруса составляет 1-2%. По этому показателю он находится в числе лидеров. Это особенно важно, для людей, которые впервые отважились строить дом своими руками, ведь довольно трудно с первого раза соблюсти все каноны этого ремесла.

- Данный материал не растрескивается за период эксплуатации. К тому же он не нуждается в дополнительной отделке, что значительно снижает расходы. Поэтому потребителям выгодно приобретать такой материал.

- Успешно противостоит различным внешним раздражителям, таким как грибок, бактерии, насекомые и т.д. Такое свойство достигается благодаря тому, что доски высушивают перед использованием.

- Также нельзя не отметить и такие качества, как прекрасная тепло- и влагоизоляция. К тому же, в случае возникновения пожара, балки из данного материала будут очень долго сохранять свою прочность, что предотвращает быстрое обваливание конструкций. Как правило, зачастую именно из-за этого получаются жертвы.

Эстетичность, безусловно, козырь данного материала

Это далеко не единственные достоинства этого материала. В конце следует отметить прекрасные эстетические качества клееного бруса. Дома из него имеют великолепный внешний вид, который может приковывать завистливые взгляды прохожих.

Система ГОСТов

Если вы решили открыть завод по производству клееного бруса, то вам необходимо знать обо всех государственных стандартах, которые разработаны для данной отрасли.

- 8486: об использовании хвойных пород древесины.

- 21779: определяет максимальные расхождения итоговых размеров бруса.

- 19414: характеризует зубчатые соединения при производстве бруса.

- 8486: определяет качество исходного материала.

- 17005: ограничивает уровень водостойкости клеевых составов.

- 14192.1: определяет транспортную маркировку.

Заключение

Наш рассказ подошел к своему логическому завершению. Однако, если вам остались непонятны те или иные нюансы, то не стоит расстраиваться. (см. также статью Виды бруса для строительства дома: нюансы выбора) В представленном видео в этой статье вы найдете дополнительную информацию по данной теме, которая позволит с легкостью их уяснить.

Добавить в избранное Версия для печати1brus.ru

Изготовление дома из клееного бруса

Доброго времени суток уважаемые читатели и подписчики, вас приветствует Андрей Ноак! Сегодня я расскажу вам как осуществляется изготовление дома из клееного бруса.

Клееный брус имеет очень большое количество преимуществ по сравнению с обычной сырой древесиной. Сегодня строительство домов из клееной древесины, это очень дорогое и технологичное производство, обладающее высоким уровнем автоматизации, требующее соответствующую подготовку персонала и главное, это соблюдение технологической дисциплины на всех стадиях производства клееного бруса и затем уже сборки дома. В целом от заготовки древесины до получения готового клееного дома может уходить следующее количество времени:

- Заготовка и вывозка леса — 2 дня

- Распиловка леса — 1 день

- Укладка пакетов и загрузка сушильных камер — 2 дня

- Сушка пиломатериалов — 10 дней

- Получение ламелей — 1 день

- Накопление нужных нам ламелей, сращивание — 1 день

- Выдержка и полимеризация клея — 3 дня

- Склеивание бруса, выдержка и острожка — 3 дня

- Изготовление частей дома — 10 дней

- Сборка дома — 4 дня

- Итого технологический процесс изготовления дома из клееного бруса от заготовки до полной сборки занимает 37 — 40 дней. Это довольно большое количество времени и зачастую производителю проще распилить лес и продать его через три дня, чем ждать до получения прибыли полтора месяца.

Производство клееного бруса

Технологию производство домов из клееного бруса можно разделить на следующие операции:

- Моделирование дома, создание эскиза, расчет необходимого количества затрат, расчет необходимого количества нужных элементов клееного бруса

- Заготовка леса

- Распиловка леса

- Сортировка пиломатериалов

- Сушка пиломатериалов

- Еще одна сортировка пиломатериалов

- Черновая острожка пиломатериалов, придание им геометрических размеров

- Удаление деффектов из доски, получение ламелей

- Сортировка ламелей

- Сращивание по длине ламелей

- Выдержка после сращивания

- Острожка и придание сращенным ламелям геометрических размеров

- Нанесение клея на пласти сращенных ламелей

- Склеивание и получение клееного бруса

- Выдержка клееного бруса и полная полемирезация бруса

- Изготовление из бруса частей дома

- Сборка дома

Каждая операция в данном производстве должна подвергаться тщательному контролю соответствующих специалистов, производство бракованной продукции значительно повышает себестоимость готовой продукции.

Образовавшийся брак в процессе производства ни в коем случае не нужно допускать до следующей операции, так как увеличивается себестоимость продукции. Примером может послужить двойная сортировка пиломатериалов перед сушкой и после сушки.

Нужна вторая сортировка после сушки, чтобы убрать из процесса покоробленный и треснутый пиломатериал и пиломатериал который не соответствует ТУ на изготовление бруса, но все таки прошел по невнимательности или другим причинам через первую сортировку.

А теперь давайте кратко пройдем основные этапы производства домов из клееного бруса более подробно:

- Моделирование дома из клееного бруса в Европе осуществляется индивидуально под каждого клиента, хотя случаются и заказы однотипных домов партиями. Это очень важный этап в производстве дома. Здесь нужно просчитать все, от объема необходимых элементов, до отверстий под электропровода и сантехнику. На данном этапе конструкторам нужно рассчитать строительство так, чтобы было минимум отходов и операций, минимум затрат на производство. Чем больше гнутых и угловых изделий тем больше коэффициент производства дома из круглого леса.

- Подготовка к производству деревянных домов из клееного бруса начинается на стадии заготовки. Здесь главной задачей стоящей перед специалистами можно назвать правильную заготовку пиловочника. Именно от выбора леса, номера реза зависит очень многое. К примеру перестоявший лес с большим количеством черных сучков, гнили, синевы будет предполагать повышенный коэффициент расхода. Номер реза выбирается как правило с наименьшим количеством сучков и смолянистости, это первый и второй рез.

- Распиловка леса на пиломатериалы для производства клееного бруса может быть как сопутствующая, так и полностью направленная для получения досок именно на клееный брус. Именно второй вариант предполагает большую отдачу и эффективность. Следует учитывать что чем качественнее пиломатериал, тем меньше отходов будет образовываться при расторцовки на ламели. Как мы уже с вами знаем, коэффициент расхода круглого леса на пиломатериал приблизительно равен 1,68, в зависимости от технологии распиловки. Чем точнее будет распиловка леса, тем меньше припуск на черновую острожку пиломатериала в дальнейшей переработке. Существует достаточно большое количество технологий раскроя леса, и более качественная распиловка леса позволяет снижать допуски на пиломатериале. Вот основные способы распиловки леса:

- Распиловка на фрезерно брусующих линиях, одна из самых качественных, отклонения в геометрии от заданного размера до 1 миллиметра

- Распиловка на круглопильных станках отклонения в геометрии от заданного размера 1,5 миллиметров

- Распиловка леса на лесопильных рамах отклонения в геометрии от заданного размера до 3 миллиметров

- Распиловка леса на ленточнопильном оборудовании, отклонение в геометрии от заданного размера до 2,5 миллиметров

- Сортировка пиломатериалов необходима для того чтобы убрать пиломатериал не подходящий для производства бруса. При некачественной сортировке может быть такая ситуация когда пиломатериал пройдя сортировку, сушку и повторную сортировку может быть просто изрезан в брак и выкинут в отходы при производстве ламелей. При этом на этот пиломатериал будет затрачено достаточно большое количество средств, а ведь его можно было просто убрать на этапе сортировки и еще даже и продать как пиломатериал! При сортировке необходимо руководствоваться распоряжением разработанным технологическим отделом. В распоряжении должно быть строго прописано какой пиломатериал с каким количеством деффектов укладывается в сушку.

- В процессе сушки необходимо обращать внимание на качество сушки, на состояние сушильных камер:

- Чтобы не было утечек горячего воздуха через неплотные соединения ворот

- Воздух должен равномерно в сушильной камере омывать пиломатериал, для этого должны быть установлены шторки

- В камере не должно образовываться луж от сушки пиломатериалов

- Пиломатериал в процессе сушки не должен трескаться и синеть

- Припуск на усушку пиломатериала должен быть согласно необходимым нормам, при увеличенном припуске время сушки и количество тепловой энергии и соответственно затраты увеличиваются. Очень хорошая статья о монтаже и эксплуатации сушильных камер у нас имеется здесь.

- Думаю про повторную сортировку уже сказано достаточно, поэтому переходим к следующей операции. Черновая острожка пиломатериала. При острожке главной задачей является придание геометрических форм пиломатериалу. Съем как правило с каждой пласти составляет 1,5 — 2 миллиметра. По возможности оператор станка откидывает пиломатериал который не пойдет на распиловку ламелей, руководствуясь распоряжением. Таким образом пиломатериал у нас проходит третью сортировку.

- Раскрой досок на ламели, сортировка ламелей. Здесь большую роль в производительности и качестве расторцовки играет тип оборудования и качество пиломатериалов. В зависимости от возможностей и функций линии сращивания размер минимальных заготовок может колебаться от 15 до 35 см. Естественно чем меньше минимальная длина заготовки тем рациональнее используется сырье, но следует понимать что это снижает скорость линии сращивания. Коэффициент на данной операции очень зависит от качества пиломатераилов и колеблется около 1,5 кубометров сырья для получения одного кубометра ламелей. Торцовка ламелей может осуществляться следующим типом оборудования:

- Ручная торцовка, производительность до 2,5 тыс метров по входному сырью в смену

- Различные полуавтоматические оптимизаторы, производительность до 10 тыс погонных метров по входному сырью в смену

- Автоматические оптимизаторы до 20 тыс погонных метров по входному сырью в смену

- Сращивание по длине ламелей, здесь нарезаются шипы, наносится клей на шипы и ламели сращиваются по длине. Коэффициент сращивания колеблется около 1,12. Следует отметить что имеются различные виды брака образующиеся на линии сращивания, мы о них уже рассказывали тут. Очень важно также уделять соответствующее внимание заточке шипорезов, ведь именно из-за их плохой заточки могут возникать такие деффекты как недошиповка. Шипорезы должны точиться комплектами. При возникновении деффектов склеивания, ламели могут быть повторно расторцованы. Для производства различной клееной древесины используются разные длины шипорезов, от длины шипа в конечном итоге зависит физико механические свойства шва, расход древесины на данном участке, расход клея.

- Острожка ламелей должна осуществляться только после полной полимеризации клея, в противном случае возможен разлом сращенных ламелей. При острожке как правило с каждой стороны станком снимается по 2 миллиметра. Это очень важный процесс, задачей острожки также является и вскрытие пор древесины для последующего склеивания ламелей в клееный брус. Очень часто экономя на острожке, поры древесины как бы заминаются, иначе говоря верхний слой не срезается а частично просто уплотняется. Попадая на такие ламели клей не впитывается в поры и склеивание не получается качественным.

- Изготовление из клееного бруса частей дома. Как было уже сказано ранее, данная операция должна полностью моделироваться, для исключения изготовления лишних частей, для уменьшения количества операций.

Видео в тему

На закуску видео, как делаются дома из клееного бруса:

Книги

Если вас интересует тема изготовления домов более подробно, то можно приобрести специализированную литературу тут.Удачи и до новых встреч, с вами был Андрей Ноак!

andreynoak.ru

Основные этапы производства клееного бруса

Производство клееного бруса в отличие от производства обычного бруса или оцилиндрованного бревна - это многоэтапная и довольно насыщенная технологическая операция. Именно поэтому его стоимость несколько выше других аналогичных деревянных строительных материалов. В целом, продажа клееного бруса - это не только продажа дерева как такового, а продажа дополнительных трудовых и высоко технологичных затрат при производстве. Вся наша технологическая цепочка находится в одном месте, и благодаря этому мы можем предложить Вам максимально низкие цены на клееную продукцию.

На нашем производстве используется лучшее оборудование мирового уровня, что позволяет существенно снизить затраты, а, следовательно, удерживать стабильные, невысокие цены.

Основные технологические этапы производства клееного бруса:

- Распиловка бревна (ленточное или дисковое лесопильное оборудование).

- Сушка древесины (сушильная камера).

- Калибровка (рейсмус).

- Раскрой по ширине для вскрытия дефектов (многопильный станок).

- Выборка дефектов (торцовочный станок).

- Склеивание ламели по длине (линия торцевого сращивания).

- Калибровка ламели (четырёхсторонний фрезерно-калёвочный станок).

- Склейка ламелей на гладкую фугу (гидравлический пресс).

- Профилирование бруса (четырёхсторонний фрезерно-калёвочный станок).

- Торцовка бруса в размер (торцовочный станок).

- Зарезание чашек (чашкорезный станок).

- Засверливание отверстий под нагели (сверлильный станок).

Качественное производство всегда подразумевает использование качественного сырья, поэтому мы работаем с надежными поставщиками, которые обеспечивают бесперебойную поставку северной древесины высших сортов, а технические возможности производства позволяют нам перерабатывать до 500 кубометров в месяц. А это очень важно, так как стандарты продажи клееного бруса исключают все возможные пороки древесины, неровности, скрытые дефекты и т.д. Брус, изготовленный с соблюдением технологии, не даёт усадки. В результате, чем выше качество древесины, тем выше качество продукции и меньше затрат на производство.

Клееный брус и балки перекрытий по вашему желанию могут быть изготовлены нестандартного размера (рекомендуемая ширина бруса для средней полосы России - 210 мм). Также клееные изделия могут быть обработаны специальными защитными составами от горения и гниения.

Процесс финишной обработки состоит из профилирования полученного бруса, его торцовки, зарезания чашек и засверливания отверстий под нагели.

Технические условия на выпускаемую продукцию

- Клееные конструкции состоят из строганых слоев, склеенных по толщине. Толщина слоев (ламелей) около 40 мм;

- Наличие в конструкции слоев из древесины различных пород не допускается;

- Влажность древесины в склеиваемых слоях 12+3%. Разница во влажности между склеиваемыми слоями не должна превышать 3%;

- При склеивании конструкций используется клей, не содержащий формальдегид, класса водостойкости D4 по качеству соответствующий ГОСТ 15613.1, ГОСТ 17005-82;

- Сращивание ламелей по длине на шип длиной L=10 мм, по ГОСТ 19419-90, клей по EN 301 фирмы «Akzo Nobel Casco Products» «Каскомин» 1250/2550;

- Склеивание заготовок - клей по EN 301 фирмы «Akzo Nobel Casco Products» «Каскомин» 1242/2542 и клеевые системы IP;

- Качество продукции из сращенной древесины регламентируется техническими условиями на клееную продукцию.

-

Согласно техническим условиям № 5366-029-53914668-2004, разработанным ЦНИИСК им. В.А. Кучеренко, по физико-математическим показателям:

- шероховатость поверхности деталей не более 320 мкм;

- средняя прочность клеевых соединений при скалывании вдоль волокон древесины после кипячения в воде в течении 3 часов, не менее 3,2 МПа;

- прочность зубчатого клеевого соединения на изгиб не менее 24 МПа.

www.generalhouse.ru

Оборудование + Технология изготовления 2018

Клееный брус является строительным материалом, полученным из древесины. Клееный брус является наиболее перспективным направлением в развитии деревообработки, благодаря глубокой и комплексной переработке исходного материала, а также высоких характеристик продукта и потенциальной широте его использования в различных видах. В результате удаления дефектных мест и благодаря слоистой клееной конструкции, производится улучшенная продукция, которая имеет лучшие свойства в сравнении с массивной древесиной.

Оборудование и технология производства клееного бруса

На территории России в основном делают из сосны и ели и довольно редко из сибирского кедра и лиственницы. А вот в США, Канаде и Японии клееный брус получают из кедра и дугласовой пихты. Максимальным классом прочности обладают конструкции, полученные из северной древесины.

Производство начинает с распиловки окоренной древесины на доски. После чего ламели сортируют по размерам и качеству и высушивают в специальных камерах до той влажности, которая будет соответствовать их применению, а именно до 8-18 процентов. Многое еще будет зависеть от типа бруса и используемого клея. Так образом, исключается усушка древесины в процессе дальнейшей эксплуатации.Высушенные ламели строгают и сортируют. На данном этапе также маркирую и выторцовывают бракованные участки, которыми являются большие сучки, трещины и обзолы. Кто не знает, обзолы, это откосы или неровности кромок. Если нужно доски сортируют, для того чтобы они соответствовали эстетическим критериям. Ламели представляют собой различные по длине отрезки, на концах которых фрезеруют зубчатый профиль и под определенным давлением они склеиваются друг с дружкой до установленной длины.При данном достаточно рациональном производстве согласно теории является возможным получать ламели бесконечной длины.

Торцевание на поверхности ламелей на необходимые длины производится при помощи клееналивной машины. Данная машина наносит клей довольно тонким слоем, слой составляет меньше одного процента от объема клееного бруса. Склеивание ламелей осуществляется различными видами клеев. Клей выбирается в зависимости от условий эксплуатации готовой продукции: во-первых, меламиновые клеи представляют собой прозрачный клеевой шов, который достаточно широко используется на территории Европы, а также в России при выпуске большепролётных конструкций. Во-вторых, резорциновые клеи являются тёмным клеевым швом. Они нашли свое применение в США и Японии, а также используются для выпуска различных конструкций, применяемых снаружи здания. Кроме этого используются в условиях повышенной влажности, при строительстве мостов, судостроении. В-третьих, EPI-система представляет собой прозрачный клеевой шов, используемый на территории Японии и России при производстве деталей и изделий малоэтажного домостроения. В-четвертых, полиуретановые клеи, которые представляют собой прозрачные клеевые швы. Они являются современными быстроотверждаемыми клеями, которые значительно увеличивают производительность производственных линий, а также дают возможность склеивать древесину с влажностью не более 18 процентов.

Давайте рассмотрим, какие классы водостойкости бывают у клея. Итак, D3 класс столярный, D4 класс водостойкий наружный, D4 ++++ класс водостойкий, отличающийся с повышенными свойствами. Кроме этого, они имеют следующие классы экологической безопасности: Е3, E2, E1 в Европе, F***, F**** в Японии. Самыми популярные клеевые системы, выпускаются такими международными компаниями: Akzo Nobel, Dynea, BASF. Все перечисленные компании специализируются на формальдегидных и меломиновых смолах. Что касается полиуретановых клеев, то ведущими производителями считаются компании: Leeson Polyurethanes Ltd и Klebchemie. При использовании деталей в помещениях с нормальной влажностью, с повышенной влажностью или на открытом воздухе применяются всевозможные системы клея. Применение разных систем клея обязательно сертифицируется. Только после нанесения клея на ламели, они собираются в пакеты, то есть в заготовку бруса необходимого сечения и прессуются. После окончательного высыхания клея, уже готовый клееный брус строгается и фрезеруется, иными словами профилируется. В дальнейшем из заготовки вырезают детали будущего строения, заводах производятся узлы соединения конструкции.

Клееный брус считается просто идеальным материалом для деталей заводского изготовления, потому, что впоследствии не подвергается деформации, благодаря чему обеспечивается чёткость и плотность примыканий и соединений. Существуют следующие максимальные размеры клееного бруса: стеновой брус выпускается длиной не более 9 метров и толщиной от 210 до 270 миллиметров, высота его составляет не более 270 метров. Клееные стропила и балки перекрытий выпускаются длиной не более 12 метров и сечением не более 160х1000 миллиметров.

Видео всего процесса изготовления:

Преимуществом клееных деревянных конструкций является, склеивание как неподвижное соединение, что дает возможность получить несущую часть высокой жёсткости, а также соответствие размеров строительных деталей и стабильность форм. При пожаре клееные балки, в отличие от стальных опор, намного дольше сохраняют свою прочность. В результате многослойности склеенных ламелей, возможно, получать строительные детали практически любой формы. Знаменитые мировые компании производят детали длиной до 60 метров. Данная длина является недостижимой при использовании цельной древесины.

Читайте также

moybiznes.org

Технология производства клееного бруса

Брус – это популярный, практичный и универсальный материал из древесины. Его используют и для строительства, и для изготовления мебели. Существует несколько видов бруса. Один из них – клееный брус. Он отличается от других разновидностей особой технологией производства, поговорим о ней более подробно.

Клееный брус – особенности и характеристики

Клееный брус - один из самых современных материалов, изготовленных из древесины. Технология производства клееного бруса позволяет максимально улучшить естественные достоинства дерева и минимизировать недостатки. Благодаря этому мы получаем высокотехнологичный продукт, который может использоваться во всех сферах наряду с кирпичом, металлом и другими материалами.Производят клееный брус из древесины хвойных пород. Чаще всего используют ель или сосну, реже - лиственницу и кедр.Клееный брус имеет ряд положительных характеристик:- долговечность;- прочность. Технология, по которой производят клееный брус, позволяет значительно увеличить прочность материала;- влагостойкость. Клееный брус хорошо переносит повышенную влажность, не разбухает и не деформируется;- отличная теплоизоляция. Благодаря плотному склеиванию такой брус отлично удерживает тепло и не пропускает холодный воздух в помещение. Расходы на отопление в доме из клееного бруса значительно ниже, чем в таких же домах из кирпича;- отсутствие усадки. Важный плюс для материала из дерева. В дом из клееного бруса можно въезжать сразу после постройки, и не ждать целый год, необходимый на усадку обычного бруса;- не деформируется. Клееный брус не коробится, не разбухает, не растрескивается и не меняет свою геометрию в ходе эксплуатации;- нет необходимости в отделке. Клееный брус имеет красивую фактуру и ровную поверхность, не нуждается в декоративном оформлении;- не подвержен гниению и атакам вредителей. Клееный брус абсолютно неинтересен мышам, короедам и другим вредителям, и от гниения страдает он значительно реже, чем обычный брус.Что касается особенностей клееного бруса, то следует отметить, что помещение из такого материала требует оборудования дополнительной вентиляции, так как брус слабо пропускает воздух: это не «дышащий» материал.Много споров точится вокруг натуральности и экологической безопасности клееного бруса. Ведь для его производства используют клей. Спешим вас успокоить: изготовление клееного бруса действительно предполагает наличие клея, но используется только натуральный клей, на основе природных компонентов, да и количество его настолько мало (согласно ГОСТу), что он не сможет нанести вред вам и вашим близким.Конечно, встречаются недобросовестные производители, которые делают брус кустарным способом с помощью токсичных составляющих и продают его по низким ценам. Покупайте материалы только в проверенных местах, не видитесь на «шаровые» цены, проверяйте сертификаты качества на брус, который покупаете, и вы обезопасите себя и свою семью от подделок.

Оборудование для производства клееного бруса

Производство клееного бруса — это исключительно заводской процесс. Изготовить его в домашних условиях качественно просто невозможно - для этого необходимо специальное оборудование.Оборудование для производства клееного бруса:- станок для сечения четырехсторонний. С помощью такого станка происходит нарезание бревна на ламели;- двухкантный шипорезный станок – помогает подготовить черновые заготовки;- станок для склеивания;- гидравлический пресс;- камера для сушки заготовок;- погрузчик.

Клееный брус – технология производства

Производство клееного бруса включает в себя такие этапы:- первичная обработка (первое торцевание). Этот этап заключается в обработке, зачистке и распиливании цельного дерева. Бревно с помощью двухкантного станка превращается в брус и необрезные доски, которые затем с помощью продольного распиливания – в обрезной пиломатериал под названием ламели. Ламель – это заготовка из дерева, имеющая прямоугольную форму и заданную длину. Это основа будущего клееного бруса;- сушка. На этом этапе заготовки подвергаются сушке в специальной сушильной камере. Температура в ней достигает 90 градусов, влажность древесины на выходе не должна превышать 8-15%. Это важно. Только из сухого дерева можно получить качественный клееный брус, который будет соответствовать всем стандартам;- калибровка и выявление дефектов. На этом этапе уже просушенные ламели сортируют по размерам и тщательно осматривают на наличие дефектов.- оптимизация. На этом этапе клееный брус подвергается выторцовыванию (удалению) обнаруженных дефектов. Этот этап называют еще "первое строгание". В процессе удаления дефектов готовые ламели разрезают на части, вырезая поврежденные участки. После этого необходимо полученные черновые заготовки (прямоугольные детали длиной от двадцати до семидесяти сантиметров) опять превратить в ламели. Это делают с помощью шиповых соединений, которые выпиливают на специальном станке;- второе строгание. На этом этапе ламели получают определенную длину и точную геометрическую форму;- нанесение клея и воздействие пресса. Ламели смазываются клеем, складываются в определенном порядке и идут под пресс. Для повышения прочности материала ламели склеивают поперек волокон. В одном клееном брусе может быть от 2 до 5 ламелей;- профилирование. После того, как высохнет клей, проводят профилирование бруса: его подгоняют под определенный размер. Также на завершающем этапе клееный брус оснащается определенной системой крепления, выпиливаются чаши.

Ирина Железняк, Собкор интернет-издания "AtmWood. Дерево-промышленный вестник"

Насколько информация оказалась для Вас полезной? Loading ...Похожие статьи:

| Copyright © atmwood.com.ua. Копирование материала разрешено при указании гиперссылки на источник |

atmwood.com.ua

Современное производство клееного бруса

Среди современных строительных материалов, изготовленных из древесины, лидирующее место, по праву, принадлежит клееному брусу. О достоинствах этого материала можно говорить долго, поэтому перечислим лишь основные. Простота обработки, высокая прочность, низкая степень деформации, невосприимчивость к воздействию грибков и прочих вредителей – все это делает клееный брус необычайно востребованным среди застройщиков. К тому же он более легкий, чем, например, железобетонные конструкции с аналогичной прочностью, да еще и может быть изготовлен в самых разных формах и с различными радиусами.

Неудивительно, что клееный брус часто используется в строительстве домов и коттеджей, ведь лишенный недостатков обычной древесины, он упрощает жизнь их владельцам - здания практически не дают усадки, не изменяют своей геометрии и не растрескиваются со временем. А любителям всего натурального не приходится тратиться на внутреннюю и наружную отделку – внешний вид бруса идеален. Основательный фундамент для сооружений из этого материала не требуется, а стены возводятся за считанные дни. Единственный ощутимый минус – цена. Строительство дачных домиков, бань, коттеджей из клееного бруса могут позволить себе лишь очень обеспеченные люди, чем и пользуются строительные компании.

Производство и продажа клееного бруса – перспективное направление, и в погоне за прибылью производители часто нарушают технологический процесс, что, естественно, негативно сказывается на качестве готового материала. Из основных проблем, с которыми сталкиваются потребители, можно отметить большое количество наружных дефектов, расслаивание бруса в процессе эксплуатации, появление трещин на стенах, плохое замковое соединение брусьев между собой и даже аллергические реакции, возникающие на некоторые компоненты клея.

Этапы производства и необходимое оборудование

Производство клееного бруса – это сложный процесс, состоящий из нескольких этапов и требующий строгого соблюдения технологий и стандартов. Стоит уточнить, что для производства подходят далеко не все породы древесины. Лучшими считаются хвойные – сосна, ель, лиственница, реже брус изготавливают древесины кедра или пихты. Особенно эти породы популярны в США и Канаде, в России же безусловное лидерство принадлежит сосне. Сырье из северной древесины, более прочное,считается особо ценным.

Следующая стадия после заготовки древесины – распиловка круглого леса на доски заданного размера, которые затем сортируют и отправляют на сушку. Именно в процессе сушки готовых пиломатериалов формируются основные эксплуатационные свойства будущего клееного бруса. Согласно технологии производства, влажность материала должна составлять 10 ... 12%, максимум 15%, что исключает его возможное усыхание через некоторое время. Кстати, чем меньше толщина доски, тем быстрее и лучше она высохнет. Именно поэтому сушат доски, а не бревна.

Высушенные доски, которые называются ламели, тщательно проверяются на наличие дефектов (трещины, сучки), и, если таковые имеются, они обязательно удаляются. После чего проводится обработка поверхности ламелей антисептическими растворами и антипиренами. В результате этого повышаются огнестойкие качества материала и устойчивость к внешним воздействиям.

Следующая стадия – строгание досок. Как правило, заводы по производству клееного бруса предлагают материал, имеющий стандартную длину – 6 метров. Поскольку изготовить 6-метровые ламели зачастую оказывается невозможным, их длина может быть разной, а склейка осуществляется в торцах. Однако на качестве бруса это не отражается. Хотя цена материала, внешние ламели которого подобраны по цвету и структуре будет гораздо выше цены бруса, склеенного без учета текстуры и цвета. Толщина готового бруса может достигать 250 мм, а количество ламелей варьирует от 2 до 5 штук.

Как правило, строгальные станки и станки для нанесения клея располагаются как можно ближе друг к другу. Это позволяет ускорить рабочий процесс производства клееного бруса, а также соблюсти оптимальные сроки обработки дерева. Ведь уже через несколько часов после распиловки древесина начинает "стареть", её способность к склеиванию резко снижается, а расход клея увеличивается.

Готовые доски без внутренних и внешних дефектов сращивают между собой в брус. Соединяются они с помощью специального клеящего состава, который различается по классам водостойкости, экологической безопасности и пр. Кроме того, все виды клеев для производства клееного бруса обязательно сертифицируются. Немаловажным оказывается и соблюдение определенных температурно-влажностных условий в цехе. Нарушение технологии может привести к разрушению клеевых конструкций или изменению теплотехнических и прочих характеристик ламелей в процессе эксплуатации.

Клеенаносящим валом связующий состав непрерывно и равномерно наносится на одну из широких сторон ламели, после чего доски собираются в так называемый "пакет" и отправляются под пресс. Среди оборудования для производства клееного бруса прессовые устройства особенно важны. Сила давления пресса составляет 10-15 кг/кв.м, время выдержки - 30 минут или выше, в зависимости от рекомендаций производителя. Важно, чтобы клей кристаллизовался, иначе соединение будет непрочным.

Производство клееного профилированного бруса, помимо вышеперечисленных операций, требует использования дополнительного оборудования. С помощью специального станка на брусе нарезаются пазы, которые используются как замки в процессе возведения стен. Соединительные узлы, угловые соединения и технологические отверстия на производственной линии вырезаются в зависимости от типа будущей конструкции. Уже готовый материал дополнительно обрабатывается защитными составами, упаковывается и перемещается на склад.

Производство домов из клееного бруса предполагает создание проекта будущего дома и последующее изготовление деталей в соответствии с ним. Идеальная стыковка брусьев и отсутствие осадки дома со временем зависят от соблюдения технологий производства материала и качества его обработки. Кстати, клееный брус используется и для создания оконных блоков. Процесс производства клееного оконного бруса ничем не отличается от вышеописанного. По качеству такие окна ничем не уступают пластиковым, а в плане эстетичности и экологичности даже выигрывают. Конечно, цена таких оконных блоков выше, но оно того стоит.

promplace.ru

- Технология производства бруса клееного

- Как открыть пункт приема вторсырья

- Станок для производства рабицы

- Как открыть курсы английского языка

- Станок лего кирпичи

- Как зарабатывать в инстаграме деньги

- Технология производства пенополиуретан

- Производство мебели в гараже

- Изготовление творога

- Как выращивают грибы

- Технологии лего

© 2005-2018, Национальный Экспертный Совет по Качеству.