Производство творога раздельным способом (стр. 1 из 6). Технология изготовление сыра творога

Способ производства мягкого творога

Изобретение относится к способу производства мягкого творога. Способ предусматривает пастеризацию молока при t 90-95°C в течение 7-8 ч, охлаждение, внесение закваски, состоящей из молочнокислых бактерий Lactococcus lactis subsp. cremoris, Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. diacetylactis, Leuconostoc mesenteroides subsp. cremoris, хлористого кальция в виде водного раствора, перемешивание, сквашивание в течение 7-12 ч до образования сгустка кислотностью 90-95°Т, отделение сыворотки, прессование, охлаждение, внесение сливок, обогащенных пищевыми волокнами «Цитри-Фай 200FG», сквашенных закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus, перемешивание в течение 15-20 мин, охлаждение, фасование. Способ позволяет получить мягкий творог с высокими органолептическими показателями, пищевой и биологической ценностью, а также полученный творог обладает профилактическими и пробиотическими свойствами. 3 табл., 2 пр.

Изобретение относится к молочной промышленности и может быть использовано при производстве молочно-белковых продуктов.

Известен способ получения творожного продукта непрерывно-поточным способом, который предусматривает пастеризацию обезжиренного молока при температуре 96-98°C с выдержкой 4-5 минут, внесение сычужного фермента в молоко, охлажденное до температуры 6-8°C, и проведение ферментации. Затем после окончания ферментации и подогрева в полученную смесь вносят раствор хлорида кальция для достижения активной кислотности 6,4 ед. pH или сыворотку, заквашенную ацидофильной палочкой, до достижения активной кислотности 5,4 ед. pH с последующим подогревом до 43-45°C и перемешиванием. От полученного сгустка отделяют сыворотку и полученный обезжиренный творог смешивают со сливками и вкусовыми наполнителями. Затем охлаждают и расфасовывают [Патент №2273143, А23С 23/00].

Полученный по данному способу творог обладает невысокой пищевой и биологической ценностью.

Наиболее близким по технической сущности является способ производства мягкого творога «СЮЗМЯ», предусматривающий пастеризацию молока, охлаждение до температуры 38-40°C, внесение закваски, содержащей чистые культуры болгарской палочки и молочнокислых стрептококков, в количестве 5% от массы молока, сквашивание, прессование и охлаждение, пастеризацию молока проводят при температуре 90-95°C в течение 7-8 ч, из молочнокислых стрептококков используют молочнокислые термофильные стрептококки, а чистые культуры болгарской палочки и молочнокислых термофильных стрептококков используют в соотношении 3:1, вносят закваску при непрерывном перемешивании, а сквашивание проводят до образования сгустка кислотностью 70-75°Т в течение 4-6 ч [Патент №2277340, А23С 19/076].

Мягкий творог, получаемый по данному способу, имеет невысокие органолептические показатели, пищевую и биологическую ценность, диетические свойства, отсутствуют профилактические и пробиотические свойства.

Технический результат заявляемого изобретения заключается в придании мягкому творогу высоких органолептических показателей, пищевой и биологической ценности, придании продукту профилактических и пробиотических свойств.

Технический результат достигается способом производства мягкого творога, предусматривающем пастеризацию молока при t 90-95°C в течение 7-8 часов, охлаждение, внесение закваски, состоящей из молочнокислых бактерий Lactococcus lactis subsp. cremoris, Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. diacetylactis, Leuconostoc mesenteroides subsp. cremoris, хлористого кальция в виде водного раствора, перемешивание, сквашивание в течение 7-12 часов до образования сгустка кислотностью 90-95°Т, отделение сыворотки, прессование, охлаждение, внесение сливок, обогащенных пищевыми волокнами «Цитри-Фай 200FG», сквашенных закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus, перемешивание в течение 15-20 минут, охлаждение, фасование.

Введение в обезжиренный творог сливок, обогащенных пищевыми волокнами «Цитри-Фай 200FG», сквашенных закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. Bulgaricus, придает продукту пробиотические и профилактические свойства, а также повышает его пищевую и биологическую ценность. Использование в производстве мягкого творога пищевых волокон «Цитри-Фай 200FG» способствует получению более густой консистенции сливок, что имитирует более высокую жирность сливок и позволяет сделать продукт менее калорийным. Бифидобактерии, входящие в состав закваски, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus, играют важную роль в стабилизации микробиального фона в желудочно-кишечном тракте человека, обладают антибиотической активностью.

Получение творога с использованием закваски, состоящей из молочнокислых бактерий Lactococcus lactis subsp. cremoris, Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. diacetylactis, Leuconostoc mesenteroides subsp. cremoris, придает мягкому творогу, получаемому по предлагаемому способу, выраженный вкус, сливочность, увеличение полноты вкуса, что повышает органолептические показатели готового продукта.

Увеличение времени сквашивания до 7-12 часов позволяет получить равномерное нарастание кислотности и, как следствие, качественную обработку сгустка с равномерным отделением сыворотки, что повышает органолептические показатели.

Повышение кислотности мягкого творога до 90-95°Т позволяет получить нежную консистенцию творога и высокие органолептические показатели продукта.

Способ производства мягкого творога осуществляют следующим образом. На первом этапе готовят сливки, обогащенные пищевыми волокнами «Цитри-Фай 200FG», сквашенные закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus. Для этого берут подогретое до температуры 34-40°C молоко, сепарируют для получения сливок с массовой долей жира 10% и обезжиренного молока. Затем сливки обогащают пищевыми волокнами «Цитри-Фай 200FG» в количестве 1,5-3,0 кг/т, пастеризуют при температуре 92±2°C с выдержкой 15-20 секунд, гомогенизируют при давлении 10-15 МПа, охлаждают до температуры заквашивания 38±1°C, направляют в ванну, где их немедленно заквашивают закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus. Закваску вносят в количестве 1-5% от массы сливок при перемешивании. Сразу после заквашивания смесь перемешивают в течение 10-15 минут и оставляют в покое для сквашивания. Окончание сквашивания определяют по образовавшемуся сгустку и по нарастающей кислотности, которая должна быть в пределах 65±5°Т. Полученные сливки, обогащенные пищевыми волокнами «Цитри-Фай 200FG», охлаждают до температуры 4±2°C и направляют на хранение. Сквашенные сливки, обогащенные пищевыми волокнами «Цитри-Фай 200FG», сквашенные закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus, хранятся не более 18 часов.

На втором этапе готовят обезжиренный творог. Обезжиренное молоко пастеризуют при температуре 90-95°C с выдержкой 7-8 часов, охлаждают до температуры заквашивания 28±2°C и заквашивают поликомпонентной закваской, состоящей из молочнокислых бактерий Lactococcus lactis subsp. cremoris, Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. diacetylactis, Leuconostoc mesenteroides subsp. cremoris. После внесения закваски в молоко добавляют хлористый кальций в виде водного раствора с массовой долей хлористого кальция 30-40%. Хлористый кальций вносят из расчета 400 г безводного хлористого кальция на 1000 кг молока. Закваску и раствор хлористого кальция вносят при перемешивании в течение 10-15 минут. Сквашивают в течение 7-12 часов до достижения кислотности 90-95°Т. От полученного сгустка отделяют сыворотку, сгусток прессуют, охлаждают до температуры 20-25°C.

Приготовленный таким способом обезжиренный творог помещают, например, в бункер и добавляют приготовленные ранее сливки, обогащенные пищевыми волокнами «Цитри-Фай 200FG», сквашенные закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus. Перемешивают в течение 15-20 минут, охлаждают до температуры 4±2°C и расфасовывают.

Указанные штаммы микроорганизмов при получении мягкого творога могут быть использованы в любых соотношениях.

Пример 1. Способ производства 5% мягкого творога.

Способ производства мягкого творога осуществляют следующим образом. На первом этапе готовят сливки, обогащенные пищевыми волокнами «Цитри-Фай 200FG», сквашенные закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus. Для этого берут подогретое до температуры 34-40°C молоко в количестве 2646 кг, сепарируют для получения сливок с массовой долей жира 10% и обезжиренного молока. Затем 10 кг сливок обогащают пищевыми волокнами «Цитри-Фай 200FG» в количестве 0,2 кг, пастеризуют при температуре 92±2°C с выдержкой 15-20 секунд, гомогенизируют при давлении 10-15 МПа, охлаждают до температуры заквашивания 38±1°C, направляют в ванну, где их немедленно заквашивают закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus. Закваску вносят в количестве 0,03 кг при перемешивании. Сразу после заквашивания смесь перемешивают в течение 10-15 минут и оставляют в покое для сквашивания. Окончание сквашивания определяют по образовавшемуся сгустку и по нарастающей кислотности, которая должна быть в пределах 65±5°Т. Полученные сливки, обогащенные пищевыми волокнами «Цитри-Фай 200FG», охлаждают до температуры 4±2°C и направляют на хранение. Сквашенные сливки, обогащенные пищевыми волокнами «Цитри-Фай 200FG», сквашенные закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus, хранятся не более 18 часов.

На втором этапе готовят обезжиренный творог. Обезжиренное молоко в количестве 2462 кг пастеризуют при температуре 90-95°C с выдержкой 7-8 часов, охлаждают до температуры заквашивания 28±2°C и заквашивают поликомпонентной закваской, состоящей из молочнокислых бактерий Lactococcus lactis subsp. cremoris, Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. diacetylactis, Leuconostoc mesenteroides subsp. cremoris в количестве 0,03 кг. После внесения закваски в молоко добавляют хлористый кальций в виде водного раствора с массовой долей хлористого кальция 30-40%. Вносят 0,985 кг хлористого кальция. Закваску и раствор хлористого кальция вносят при перемешивании в течение 10-15 минут. Сквашивают в течение 7-12 часов до достижения кислотности 90-95°Т. От полученного сгустка отделяют сыворотку, сгусток прессуют, охлаждают до температуры 20-25°C.

Приготовленный таким способом обезжиренный творог в количестве 900 кг помещают, например, в бункер и добавляют 100 кг приготовленных ранее сливок, обогащенных пищевыми волокнами «Цитри-Фай 200FG», сквашенных закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus. Перемешивают в течение 15-20 минут, охлаждают до температуры 4±2°C и расфасовывают.

Пример 2. Способ производства 9% мягкого творога.

Способ производства мягкого творога осуществляют следующим образом. На первом этапе готовят сливки, обогащенные пищевыми волокнами «Цитри-Фай 200FG», сквашенные закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus. Для этого берут подогретое до температуры 34-40°C молоко в количестве 2452 кг, сепарируют для получения сливок с массовой долей жира 10% и обезжиренного молока. Затем 180 кг сливок обогащают пищевыми волокнами «Цитри-Фай 200FG» в количестве 0,36 кг, пастеризуют при температуре 92±2°C с выдержкой 15-20 секунд, гомогенизируют при давлении 10-15 МПа, охлаждают до температуры заквашивания 38±1°C, направляют в ванну, где их немедленно заквашивают закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus. Закваску вносят в количестве 0,054 кг при перемешивании. Сразу после заквашивания смесь перемешивают в течение 10-15 минут и оставляют в покое для сквашивания. Окончание сквашивания определяют по образовавшемуся сгустку и по нарастающей кислотности, которая должна быть в пределах 65±5°Т. Полученные сливки, обогащенные пищевыми волокнами «Цитри-Фай 200FG», охлаждают до температуры 4±2°C и направляют на хранение. Сквашенные сливки, обогащенные пищевыми волокнами «Цитри-Фай 200FG», сквашенные закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus, хранятся не более 18 часов.

На втором этапе готовят обезжиренный творог. Обезжиренные 2275 кг молока пастеризуют при температуре 90-95°C с выдержкой 7-8 часов, охлаждают до температуры заквашивания 28±2°C и заквашивают поликомпонентной закваской, состоящей из молочнокислых бактерий Lactococcus lactis subsp. cremoris, Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. diacetylactis, Leuconostoc mesenteroides subsp. cremoris в количестве 0,051 кг. После внесения закваски в молоко добавляют хлористый кальций в виде водного раствора с массовой долей хлористого кальция 30-40%. Хлористый кальций вносят в количестве 0,91 кг. Закваску и раствор хлористого кальция вносят при перемешивании в течение 10-15 минут. Сквашивают в течение 7-12 часов до достижения кислотности 90-95°Т. От полученного сгустка отделяют сыворотку, сгусток прессуют, охлаждают до температуры 20-25°C.

Приготовленный таким способом обезжиренный творог в количестве 820 кг помещают, например, в бункер и добавляют приготовленные ранее сливки - 180 кг, обогащенные пищевыми волокнами «Цитри-Фай 200FG», сквашенные закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus. Перемешивают в течение 15-20 минут, охлаждают до температуры 4±2°C и расфасовывают.

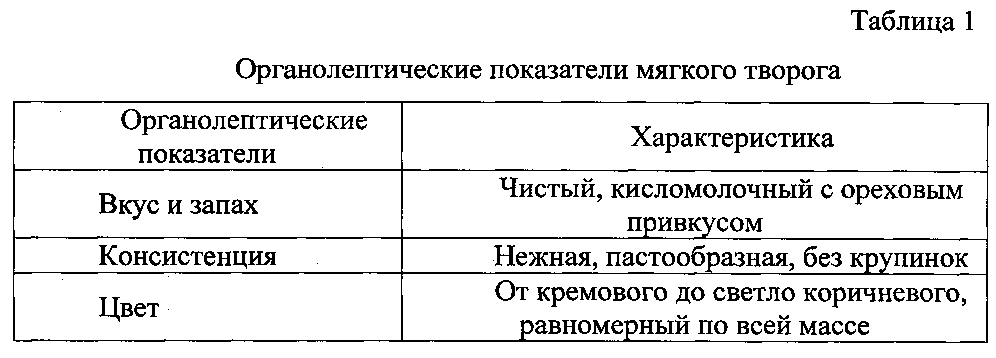

В таблице 1 приведены органолептические показатели мягкого творога.

Анализ данных таблицы 1 показывает, что продукт обладает высокими органолептическими показателями.

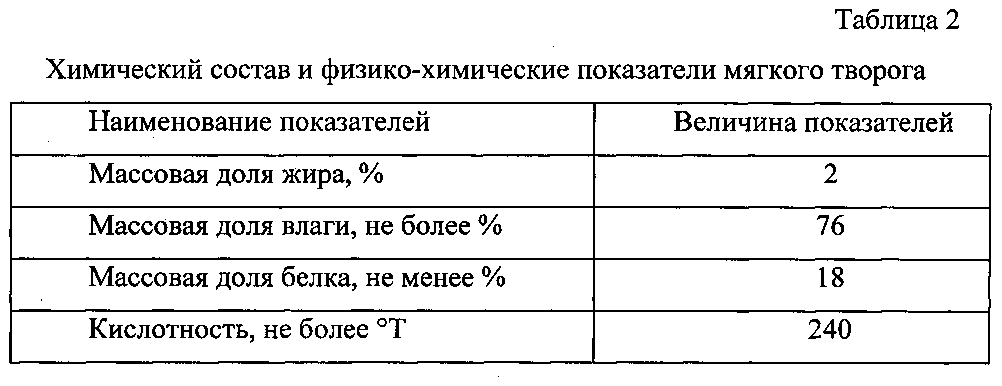

В таблице 2 приведен химический состав и физико-химические показатели мягкого творога.

Анализ физико-химических показателей мягкого творога показывает, что продукт обладает высокой пищевой и биологической ценностью.

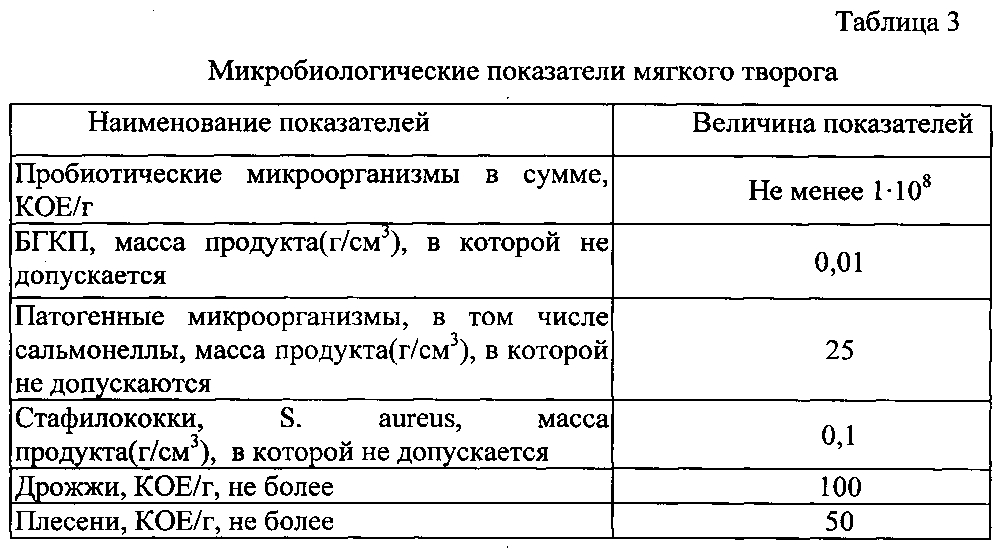

В таблице 3 показаны микробиологические показатели мягкого творога.

Анализ микробиологических показателей мягкого творога показывает, что заявляемый продукт обладает высокими пробиотическими свойствами.

Предлагаемый способ производства мягкого творога позволяет получить мягкий творог с высокой биологической, пищевой ценностью и органолептическими показателями. Мягкий творог, получаемый предлагаемым способом, является низкокалорийным продуктом, обогащенным пищевыми волокнами и пробиотическими культурами, и может быть использован для геродиетического и массового питания людей. Кроме того, предлагаемый способ производства мягкого творога позволяет увеличить срок хранения готового продукта.

Предложенный способ производства мягкого творога апробирован в лабораторных условиях на кафедре «Технологии и оборудование пищевых производств» факультета пищевых продуктов ФГБОУ ВПО ОмГАУ им. П.А. Столыпина.

Способ производства мягкого творога, предусматривающий пастеризацию молока при t 90-95°C в течение 7-8 ч, охлаждение, внесение закваски, состоящей из молочнокислых бактерий Lactococcus lactis subsp. cremoris, Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. diacetylactis, Leuconostoc mesenteroides subsp. cremoris, хлористого кальция в виде водного раствора, перемешивание, сквашивание в течение 7-12 ч до образования сгустка кислотностью 90-95°Т, отделение сыворотки, прессование, охлаждение, внесение сливок, обогащенных пищевыми волокнами «Цитри-Фай 200FG», сквашенных закваской, состоящей из Bifidobacterium ВВ-12, Streptococcus thermophilus, Lactobacillus delbrueckii subsp. bulgaricus, перемешивание в течение 15-20 мин, охлаждение, фасование.

www.findpatent.ru

Производство сливочного, творожного сыра | MilkTech

Внедрение ультрафильтрации в российскую культуру производства творожных сыров — прямой путь к замещению отечественной продукцией дорогих импортных сыров Natura, Buko, Mascarpone, Philadelphia, Almette и т. д. Также по технологии ультрафильтрации можно получать творог.

.jpg) Популярные творожные сыры

Популярные творожные сыры

Наши линии техоборудования для сыродельческой отрасли удешевляют производство творожного сыра вплоть до приближения к европейским показателям рентабельности. В качестве бонуса можно рассчитывать на увеличение выхода продукции:

На производство 1 кг сыра типа Philadelphia необходимо всего 2,7 литра смеси!

Низкие капитальные затраты создают условия для быстрой окупаемости технического перевооружения предприятий.

Применяемые нами пластинчатые мембраны для ультрафильтрации с одновременным отделением сыворотки лучше приспособлены для производства сливочных сыров по сравнению со спиральными установками прошлого поколения. За счет усовершенствованного оборудования достигается максимальное сгущение продуктов ферментации сливок и молока. По факту производство сливочного сыра сводится к прохождению ультрафильтрации с минимальным вовлечением вспомогательных процессов.

.jpg) Установка UF P&F для производства творожных сыров

Установка UF P&F для производства творожных сыров

В стандартную комплектацию автоматизированных линий, рассчитанных на производство творожного сыра, входит оборудование для первичной термообработки молочного и сливочного сырья, ферментации, термизации и сгущения смесей методом ультрафильтрации с последующим охлаждением, гомогенизацией, посолом, введением пищевых добавок и фасовкой готового продукта.

Содержание протеинов, жиров и других нормируемых компонентов при производстве творожных сыров контролируется автоматикой. Задача оператора ограничивается введением нужных технологических параметров с пульта ДУ перед запуском линии. Вместе с тем поточное производство сливочного сыра не лишено гибкости. Сохранение опций ручного регулирования степени сгущения смеси позволяет выпускать сыры разных сортов и разрабатывать новые рецептуры без смены настроек оборудования.

Запросить информацию об оборудовании

Хотите узнать больше об этом оборудовании, заказать его или посетить молокозавод с рабочим оборудованием?

milktech.ru

Производство творога раздельным способом

Введение

Творог относится к древнейшим молочным продуктам. Можно предполагать, что человек начал употреблять его в пищу значительно раньше, чем сыр и масло. Это предположение вполне обоснованно, т.к. в результате жизнедеятельности молочнокислых бактерий, всегда находящихся в молоке, возможно самопроизвольное скисание молока. При этом образуется сгусток, который уплотняется в результате естественного синерезиса. Одним из первых продуктов, которые древние считали творогом, был продукт «Гиппака» - сгусток из кобыльего молока. Не менее естественным является предположение, что в глубокой древности человек также случайно узнал и о сычужном сквашивании, использую в качества тары для молока желудки убитых животных.

О продуктах типа творога, получаемых в результате кислого и сычужного сквашивания молока, имеются сведения в произведениях древних поэтов, в трудах философов и ученых. Об этих продуктах писали Гомер, Аристотель, Гиппократ, Палладий, Колумелла. Особенно подробно с указанием практических советов, как сквашивать молоко, и требований к его качеству писал Колумелла, живший в 1-ом веке нашей эры.

В трудах древних авторов указывается, что для сквашивания применяли остатки свернувшегося молока из желудков ягнят и козлят, слизистую оболочку желудка. Уже тогда для сквашивания молока использовали также различные растительные вещества и винный уксус.

Таким образом, исторически сложились два основных способа сквашивания молока при выработки творога: кислотный и кислотно-сычужный. Оба эти способа сохранились до сих пор.

При кислотно-сычужном способе производство творога многие столетия в качестве сычужного фермента используют кусочки сырых и высушенных желудков телят и ягнят. Препараты фермента появились примерно 100 лет назад, когда впервые во Франции стали продавать жидкие сычужные закваски. Сухой сычужный фермент был получен в конце 19 века.

По имеющимся данным, в 1888-1890 гг. стали применять чистые культуры молочнокислых бактерий.

В промышленных условиях творог начали вырабатывать в конце 18 и в начале 19 веков, что было связанно с организацией городских молочных заводов.

Товарное молочное хозяйство в России возникло в конце 18 века, когда крупные помещичьих хозяйствах были организованны сыроварни с изготовлением для рынка не только сыров, но и топленого масла, сметаны и творога. Первая сыроварня была открыта в 1975г. В имении Лотощино одноименного уезда Смоленской области.

С развитием капитализма в России и ростом городского населения увеличивается спрос на молочные продукты, в связи с чем молочное хозяйство принимает торговый, предпринимательский характер. Крестьянскими артелям и скупщиками молока открываются мелкие кустарные молочные заводы, зачастую в крестьянских избах, приспособленных помещениях, с минимальным оборудованием.

Основоположником научной постановки молочного дела в России был А.А. Калантар, работавший в Едимоновской школе с 1882г. и организовавший здесь первую молочно-испытательную лабораторию с проведением научных исследований. Им написан ряж пособий и научно-популярных руководств по молочному хозяйству, сыроделью, маслоделью.

Следует отметить, что чем дальше в историю уходит появление продукта, тем ниже общий технический уровень его производства в настоящее время. Именно этим можно объяснить то обстоятельство, что на отельных молочных заводах до сих пор сохранилась примитивная техника производства, еще велика продолжительность технологического цикла.

Творог — белковый кисломолочный продукт, изготовляемый сквашиванием пастеризованного нормализованного цельного или обезжиренного молока (допускается смешивание с пахтой) с последующим удалением из сгустка части сыворотки и опрессовыванием белковой массы Официально принято классифицировать творог, выработанный традиционным способом по содержанию в нем жира. В соответствии с этим различают жирный, полужирный и не жирный творог (не жирный творог часто называют обезжиренным). Творог из непастеризованного молока вырабатывают в случае поступления молока повышенной кислотности, перед употреблением в пищу творог необходимо подвергнуть тепловой обработке (получение сырников, вареников, производство плавленых сыров). Творог имеет чистые кисломолочные вкус и запах; для первого сорта допускается слабо выраженный привкус кормов, тары, легкой горечи. Консистенция нежная, однородная; для жирного творога первого сорта допускается несколько рыхлая и мажущаяся, для нежирного — рассыпчатая, с незначительным выделением сыворотки. Цвет белый, слегка желтоватый, с кремовым оттенком, равномерный по всей массе; для жирного творога первого сорта допускается некоторая неравномерность цвета. Значительное содержание в твороге жира и особенно полноценных белков обусловливает его высокую пищевую и биологическую ценность.

При обезвоживания сгустка на сепараторах творог имеет пастообразную консистенцию, в связи с чем его иногда относят к нетрадиционному, хотя по составу и по исходному сырью он является традиционным. Творог, полученный раздельным способом, даже без применения сепараторов, также условно называют нетрадиционным.

К нетрадиционным видам можно условно отнести творог, выработанный из пахты, сыворотки сухих молочных продуктов, а также зерненный творог со сливками.

По способу свертывания белков молока творог разделяют на кислотный и кислотно-сычужный. Кислотный творог готовят, как правило, из обезжиренного молока.

При этом белок свертывается под действием молочной кислоты, образующейся в процессе молочного брожения, развивающегося в результате внесения заквасок в молоко.

При оценке качественных показателей творога на ряду с содержанием жира важное значение имеет содержание влаги в готовом продукте, а также его кислотность.

В зависимости от кислотности творога всех видов разделяют на первый и высший сорт.

Содержание основных частей творога приведены в таблице 1

Необходимо отметить, что на состав творога, и особенно его белковую часть, безусловно, влияют разные способы его производства. Можно отметить что в кислотном твороге преобладает казеин, освобожденный от кальция, а в кислотно-сычыжном содержится как казеин, так и его кальциевая соль. От способов коагуляции зависит также степень использование белков молока при производстве творога. Содержание солей кальция и фосфора в твороге находится в соотношении, наиболее благоприятном для усвоения человеком

Таблица 1

Высокая биологическая ценность творога обуславливается содержанием в нем всех незаменимых аминокислот: лизина, гистидина, аргенина, треонина, валина, митеонина, изолейцина, лейцина, фенилаланина.

Необходимо также отметить, что содержание аминокислот в жирном и нежирном твороге различно. Это объясняется тем, что при производстве жирного творога в него входят белки оболочек жировых шариков, которые имеют несколько иной аминокислотный состав.

Сметану вырабатывают сквашиванием пастеризованных сливок чистыми культурами кисломолочных бактерий с последующим созреванием полученного сгустка. Среди других кисломолочных продуктов сметана выделяется высокими пищевыми достоинствами. Благодаря изменениям, происходящим с белковой частью в процессе сквашивания, сметана усваивается организмом быстрее и легче, чем сливки соответствующей жирности. Некоторые молочнокислые бактерии в процессе сквашивания сметаны способны синтезировать витамины группы В, поэтому в сметане по сравнению с молоком выше также содержание этих витаминов. Сметана имеет чистый кисломолочный вкус с выраженными привкусом и запахом, свойственными пастеризованному продукту. Консистенция ее однородная, в меру густая, без крупинок жира и белка. Сметана традиционного химического состава с массовой Долей жира 30% делится на высший и первый сорта. Для первого сорта допускаются слабовыраженные привкусы: топленого масла, тары (дерева), наличие слабой горечи. По консистенции допускается недостаточно густая, слегка комковатая, крупитчатая, наличие легкой тягучести. Другие виды сметаны на сорта не делятся.

1. Технология производства

1.1 Начальные технологические операции

Охлаждение, по существу, определяет поведение молока в процессе дальнейшей технологической обработки. Температуру охлаждения следует считать основной фактором, от которого зависят такие качественные показатели молока, как его как бактериальная обсемененность и кислотность. Чем ниже температура охлаждения, тем дольше сохраняется доброкачественность молока. В процессе охлаждения качество исходного сырья не изменяется. Цель охлаждения заключается в сохранение первоначальных свойств. Всемирная организация здравоохранения рекомендует охлаждать молоко до 4°С не позже чем через час после приемки. Сохранение температуры охлажденного молока при таранспартировании препятствует развитию микроорганизмов, а следовательно замедляет нарастание кислотности.

1.1.1 Приемка молока

После поступления молока на предприятие необходимо обеспечить сохранение его нативных свойств, минимальное обсеменение его микрофлорой. Для этого молоко после поступления очищают от механических примесей и охлаждают. Очистка осуществляется фильтрованием или с использованием центробежных сепараторов молоко-очистителей. Для фильтрования можно использовать марлево-ватные, лавсановые фильтры. Механическая фильтрация необеспечивает полной очистки молока, задерживаются только крупные частицы, поступающие новые порции молока контактируют с загрязненными на фильтрате и дополнительно обсеменяются микрофлорой

mirznanii.com

способ изготовления творожной массы и способ изготовления плавленого сыра на основе творожной массы - патент РФ 2242135

Изобретение относится к молочной промышленности. Способ изготовления творожной массы включает термообработку цельного молока, рыбного сырья и соевого молока, термообработку соевого молока проводят при температуре 121-123°С в течение 15-20 мин. В качестве рыбного сырья используют филе рыбы, термообработку которого проводят отвариванием его в цельном молоке, а затем измельчают до 0,1-0,5 мм. Ингредиенты охлаждают до температуры заквашивания и смешивают с последующим внесением в них казеината натрия и закваски. Смесь сквашивают при температуре 36-38°С в течение 5-6 час, подогревают до 48-50°C в течение 1,0-1,5 час. Термообработку филе рыбы проводят при 80-95°С в течение 7-10 мин. После получения творожной массы изготавливают плавленый сыр, включающий приготовление смеси, содержащий творожную массу, полученную по п.1, двууглекислый натрий, сливки, вкусовые добавки растительного происхождения в виде пюре, сливочное масло, поваренную соль. Вкусовые добавки растительного происхождения в виде пюре, сливочное масло, поваренную соль и сливки вносят в творожную массу до плавления. Плавление ведут при 78-82°C в течение 15-20 мин. Для приготовления пюре используют ревень, или топинамбур, или курагу, или изюм или морковь. Группа изобретений позволяет упростить технологический процесс, снизить себестоимость продукта, получить продукт с улучшенными органолептическими показателями, а также придать ему общеукрепляющие и профилактические свойства за счет улучшения его биологической и пищевой ценности. 2 с. и 2 з.п. ф-лы.

Изобретение относится к молочной промышленности и может быть использовано при производстве плавленых сыров с наполнителями растительного происхождения.

Известен способ получения плавленого копченого сыра, предусматривающий смешивание молочных и жировых компонентов, добавление солей-плавителей и ароматизатора коптильного рафинированного, который предварительно смешивают или с раствором солей-плавителей, или с жировой эмульсией (АС СССР № 1746990, 5 А 23 С 10/082).

Известен способ получения плавленого сыра “Молодость”, для получения которого смешивают свежий жирный и обезжиренные сыры, творог, сливочное масло, молоко сухое обезжиренное, соли-плавители, затем смесь подогревают до 70-75°С, вносят сахар-песок, продолжая нагревать до температуры 87-93°С, плавят при этой температуре 15-20 мин и за 1-2 мин до окончания плавления вносят повидло тыквенное, смесь тщательно перемешивают, расфасовывают и охлаждают (АС СССР № 1695867, А 23 С 19/084).

Известен способ получения плавленого сыра, для осуществления которого используют сыр для плавления и творог в соотношении 1:2, в качестве наполнителя - облепиху, протертую с сахаром, в количестве 5-6% от объема смеси, сахар используют в количестве 12-13% от объема смеси, при этом наполнитель и сахар вводят в смесь при температуре 85-87°С (АС СССР № 1708246, А 23 С 19/08).

Известен способ получения плавленого сыра “Кланви”, включающий составление смеси для плавления, в которую входят сычужные сыры, внесение жировой эмульсии, полученной путем эмульгирования растительного масла, молочного сырья и воды, перемешивание массы, плавление и расфасовку. При этом в жировую эмульсию дополнительно вводят рыбный фарш, соевую дисперсию, поваренную соль и морскую капусту (патент РФ № 2141212, 6 МПК А 23 С 19/08, 19/093).

Недостатками этого способа являются:

введение в жировую эмульсию рыбного фарша без предварительной термообработки, при этом не устраняется запах рыбы, сокращается срок хранения жировой эмульсии, затрудняется процесс сквашивания;

использование соевой эмульсии или соевого молока, полученного из соевых бобов без соответствующей термообработки, что ухудшает органолептические показатели готового продукта, так как не устраняет запах и привкус сырых соевых бобов.

Общим недостатком указанных способов является использование дорогостоящих сычужных сыров, что увеличивает стоимость готового продукта.

Наиболее близким к изобретению по совокупности существенных признаков является способ производства плавленой массы, включающий приготовление смеси, содержащей обезжиренный творог и соль-плавитель, плавление при 63-67°С в течение 10-20 мин, внесение добавки в виде порошка из плодоовощного или растительного сырья, сахара, сливочного масла, расфасовку и охлаждение. При этом в расплавленную смесь дополнительно вносят соль, а в качестве соли-плавителя используют двууглекислый натрий (Патент РФ № 2173054, 7 МПК А 23 С 19/08).

Недостатками прототипа являются:

внесение добавок из плодоовощного сырья, сахара, сливочного масла после плавления, что увеличивает трудоемкость процесса, так как после плавления масса становится непластичной, жесткой, хуже поддается перемешиванию;

невысокая биологическая и пищевая ценность из-за низкого содержания в получаемом продукте аминокислот и белка, свойственных рыбе и соевому молоку;

внесение добавки из овощного и растительного сырья в виде сухого порошка значительно сокращает содержание витаминов и полезных веществ, снижает питательную ценность продукта, ухудшает его органолептические показатели.

При создании изобретения - способа производства плавленого сыра ставились следующие задачи: снижение себестоимости продукта, повышение биологической ценности и придание продукту общеукрепляющих и профилактических свойств, а также расширение ассортимента плавленых сыров.

Поставленные задачи достигаются за счет использования при изготовлении плавленого сыра творожной массы, содержащей дополнительно филе рыбы и соевое молоко.

Известен способ получения творога “Наринэ”, включающий приготовление молочной основы, гомогенизацию, пастеризацию и доведение температуры молочной основы до температуры заквашивания, введение в молочную основу закваски, сквашивание, обработку сгустка, самопрессование, прессование, охлаждение, выдержку и фасовку в тару, причем в качестве молочной основы используют соевое молоко (патент РФ № 2146456, 7 А 23 С 19/078, 19/02).

Недостатком этого способа является то, что пастеризация соевого молока не устраняет неприятный привкус и запах сырых соевых бобов, что ухудшает вкусовые качества готового изделия. Кроме этого, продукт имеет невысокую пищевую и биологическую ценность из-за отсутствия незаменимых аминокислот, содержащихся в рыбе.

Известен способ получения продукта, обладающего биологической активностью, включающий введение в молоко биологически активной добавки, закваски, сквашивание и охлаждение, при этом в качестве биологически активной добавки вводят гомогенизированные бланшированные гонады гидробионтов в количестве 5-20% от массы молока (патент РФ № 2115325, 6 МПК А 23 С 9/13, 19/05, 9/127).

Недостатком этого способа является то, что при бланшировании гонад происходит снижение биологической ценности продукта за счет потери аминокислот, содержащихся в сырье. Это значительно уменьшает общеукрепляющие и профилактические свойства продукта. К тому же получаемый продукт не обладает питательными свойствами, придаваемыми соевым молоком.

Наиболее близким к заявляемому способу по совокупности существенных признаков является способ получения творога, включающий тепловую обработку соевой дисперсии, охлаждение до температуры заквашивания, заквашивание бактериальной закваской, сквашивание смеси, отделение сыворотки и самопрессование полученного сгустка. При этом перед заквашиванием смеси дополнительно вносят 15-2000% молочного сырья, а перед тепловой обработкой соевую дисперсию предварительно гомогенизируют с рыбным фаршем, растительным маслом и поваренной солью, а заквашивание ведут в присутствии молокосвертывающего фермента и солей щелочных металлов (Патент РФ № 2150839, 7 А 23 С 19/076).

Недостатками этого способа являются:

- термообработка соевого молока при 80-95°С не устраняет неприятный привкус и запах сырых соевых бобов, что ухудшает вкусовые качества готового изделия;

- использование рыбного сырья в виде фарша снижает биологическую ценность конечного продукта за счет потери водорастворимых белков при предварительном получении фарша из филе рыбы;

- внесение рыбного фарша в соевую дисперсию без предварительной термообработки не устраняет запах сырой рыбы и способствует росту патогенной флоры до и во время сквашивания;

- кроме этого дополнительное внесение молокосвертывающих ферментов и солей щелочных металлов усложняет технологию получения продукта и приводит к его удорожанию.

Задачей способа получения творожной массы является упрощение технологического процесса, снижение себестоимости продукта, получение продукта с улучшенными органолептическими показателями, а также придание ему общеукрепляющих и профилактических свойств за счет улучшения его биологической и пищевой ценности.

Поставленные задачи осуществляются следующим образом. Для изготовления творожной массы осуществляют термообработку соевого молока, цельного молока и рыбного сырья, в качестве которого используют филе рыбы. При этом термообработку соевого молока проводят при температуре 121-123°С в течение 15-20 мин, а термообоработку филе рыбы проводят отвариванием в цельном молоке в течение 7-10 минут при 80-95°С. После термообработки филе рыбы измельчают до 0,1-0,5 мм. Затем ингредиенты охлаждают до температуры заквашивания, смешивают, вносят закваску, казеинат натрия, сквашивают и отпрессовывают. Сквашивание смеси проводят при температуре 36-38°С в течение 5-6 час, а перед отпрессовыванием смесь подогревают до 48-50°С в течение 1,0-1,5 час, при следующих соотношениях компонентов, мас.%:

Соевое молоко 34-39

Цельное молоко 34-39

Филе рыбы 15-20

Казеинат натрия 2-5

Закваска 5-7

При осуществлении данного способа соевое молоко подвергают термообработке при 121-123°С в течение 15-20 мин, отдельно от других компонентов. Температура термообработки ниже 121°С является недостаточной для разрушения липоксогеназы, придающей молоку неприятный вкус сырых соевых бобов, а также способствует инактивации антидегистативных факторов. При увеличении температуры выше 123°С наблюдается карамелизация соевого молока и ухудшение органолептических свойств готового продукта. Кроме этого при температуре выше 123°С начинают наблюдаться значительные потери незаменимых аминокислот, содержащихся в соевом молоке.

Таким образом, термообработка соевого молока при 121-123°С в течение 15-20 мин является оптимальной. Это позволяет улучшить органолептические показатели готового продукта за счет устранения неприятного запаха, свойственного сырым соевым бобам, а также способствует инактивации антидегистативных факторов. После термообработки соевое молоко охлаждают до температуры заквашивания 36-38°С.

Однако температура, являющаяся оптимальной для термообработки соевого молока, является неприемлемой для термообработки филе рыбы, так как увеличение температуры выше 95°С приводит к разрушению аминокислот, свойственных белку.

В связи с этим термообработку филе рыбы проводят отвариванием в цельном молоке при 80-95°С в течение 7-10 мин. Термообработка филе рыбы необходима для устранения характерного рыбного запаха и предотвращения роста патогенной микрофлоры во время сквашивания. При этом термообработка филе рыбы отвариванием его в цельном молоке позволяет избежать потери аминокислот, как это происходит при обычном бланшировании в воде. Т.е. при одновременной термообработке цельного молока и филе рыбы происходит увеличение пищевой и биологической ценности продукта за счет снижения потерь аминокислот, а также предотвращается рост патогенной флоры при сквашивании.

После термообработки филе рыбы измельчают на куттере или на волчке до размеров частиц 0,1-0,5 мм. Благодаря измельчению филе рыбы до указанных размеров в конечном продукте появляются мелкие включения из рыбы. При этом в случае, если в качестве филе рыбы используется горбуша, творожная основа приобретает розоватый оттенок, что значительно улучшает внешний вид продукта.

Измельчение термообработанного филе рыбы до размеров частиц менее 0,1 мм приводит к его гомогенизации с цельным молоком. Измельчение до размеров частиц больше 0,5 мм затрудняет процесс сквашивания и приводят к получению неоднородной творожной массы. После измельчения смесь охлаждают до температуры заквашивания 36-38°С.

Охлажденные компоненты смешивают, вносят в них молочнокислую закваску и казеинат натрия. Внесение в смесь казеината натрия позволяет увеличить питательную ценность продукта, дополнительно обогащает его протеином. Кроме этого при добавлении казеината натрия увеличивается вязкость и стабильность продукта, что способствует более быстрому получению сгустка, сокращению времени сквашивания.

Сквашивание проводят в течение 5-6 ч при 36-38°С до образования сгустка с кислотностью 74-78°Т. Протекание процесса сквашивания при 36-38°С благоприятно влияет на рост лактобактерий. Указанный температурный режим способствует более быстрому протеканию сквашивания, которое при применении данного способа осуществляется без дополнительного внесения веществ, ускоряющих процесс сквашивания. При этом сквашивание смеси при температуре менее 36°С и менее 5 ч недостаточно для образования сгустка с кислотностью 74°Т; сквашивание смеси при температуре более 38°С и более 6 ч приводит к удлинению технологического процесса и получению сгустка с кислотностью свыше 78°Т, что ухудшает органолептические показатели творожной массы.

После завершения сквашивания от полученной массы отделяют сыворотку. Для этого сгусток нагревают до 48-50°С в течение 1-1,5 ч. Нагревание сгустка до температуры менее 48°С в течение времени менее 1 ч недостаточно для сжатия сгустка и отделения влаги (процесс синерезиса), нагревание сгустка свыше 50°С в течение времени более 1,5 ч приводит к увеличению кислотности свыше 78°Т.

Самопрессование полученного сгустка ведут течение 1-1,5 ч до содержания влаги в сгустке 72-68%. Самопрессование сгустка менее 1 ч недостаточно для полного удаления выделившейся влаги; а самопрессование сгустка более 1,5 ч удлиняет технологический процесс, при этом ухудшаются органолептические показатели творожной массы, так как она становится излишне сухой.

Для изготовления творожной массы по данному способу цельное молоко частично заменяют соевым, при этом цельное и соевое молоко берутся в соотношении 1:1, и отношение каждого из этих компонентов к остальным составляет 34-39 мас.%. Благодаря частичной замене цельного молока более дешевым соевым происходит снижение себестоимости творожной массы. Кроме того, при такой замене обеспечивается наиболее полный и сбалансированный набор питательных веществ и аминокислот в готовом продукте.

Внесение цельного или соевого молока менее 34% не позволяет придать продукту нужную консистенцию, кисломолочный вкус и запах.

При внесении соевого молока более 39% цвет получаемого продукта темнеет, что ухудшает его внешний вид. Кроме этого внесение цельного и соевого молока более 39% соответственно уменьшает выход продукта.

Внесение филе рыбы в количестве 15-20% является оптимальным. При внесении филе рыбы менее 15% снижается биологическая и питательная ценность конечного продукта. Внесение филе рыбы более 20% не позволяет получить творожную массу указанным способом, так как затрудняется процесс сквашивания.

Внесение казеината натрия менее 2% не увеличивает вязкость и стабильность продукта, в то время как внесение казеината натрия более 7% приводит к сильному сжатию и уплотнению сгустка.

Предлагаемое изобретение позволяет сократить количество этапов технологического процесса, снизить затраты на производство продукта, улучшить его органолептические свойства, а также получить продукт с повышенным содержанием аминокислот за счет термообработки филе рыбы отвариванием в цельном молоке.

Упрощение технологического процесса осуществляется благодаря сокращению количества операций, связанных с внесением дополнительных компонентов, сокращающих время сквашивания.

Снижение себестоимости обусловлено тем, что данный способ не требует внесения растительного масла, молокосвертывающих ферментов, а также солей щелочных металлов.

Улучшение органолептических свойств происходит благодаря проведению соответствующей термообработки соевого молока, осуществляемой отдельно от остальных компонентов.

Биологическая и пищевая ценность, способствующая приданию продукту общеукрепляющих и профилактических свойств, обусловлена наличием аминокислот, сохраняющихся при термообработке филе рыбы отвариванием в цельном молоке.

Получаемый с помощью данного способа продукт - творожная масса имеет характерный кисломолочный вкус и запах, цвет продукта варьирует от белого до светло-кремового. Помимо агломератов творога в конечном продукте присутствуют мелкие включения измельченного филе рыбы.

Примеры конкретного выполнения.

Пример 1.

Творожная масса, изготовляемая по примеру 1, включает, мас.%:

Соевое молоко 37

Цельное молоко 37

Филе горбуши 17

Казеинат натрия 3

Закваска 6

Для получения творожной массы в 37 кг цельного молока вносят 17 кг филе горбуши. Термообработку филе горбуши проводят отвариванием его в цельном молоке в течение 8 мин при 90°С, затем измельчают на куттере Silent-Cutter (Япония, 1976) до размеров частиц 0,3 мм. Смесь охлаждают до 37°С. Отдельно соевое молоко нагревают до 122°С в течение 17 мин, затем охлаждают до температуры 37°С и соединяют 37 кг соевого молока со смесью из цельного молока и измельченного филе горбуши. Затем в полученную смесь вносят ацидофильную палочку в количестве 6 кг, казеинат натрия в количестве 3 кг. Смесь перемешивают и оставляют для протекания процесса сквашивания на 5,5 ч при температуре 37°С до образования сгустка с кислотностью 75°Т. Затем смесь подогревают до 49°С в течение 1,2 ч, сыворотку отделяют, а образовавшуюся массу подвергают самопрессованию в течение 1,2 ч до образования сгустка с влажностью 70%.

Пример 2.

Творожная масса, изготовляемая по примеру 2, включает, мас.%:

Соевое молоко 34

Цельное молоко 39

Филе терпуга 15

Казеинат натрия 5

Закваска 7

Для получения творожной массы в 39 кг цельного молока вносят 15 кг филе терпуга. Термообработку филе терпуга проводят отвариванием его в цельном молоке в течение 7 мин при 95°С, после чего измельчают на куттере Silent-Cutter (Япония, 1973) до размеров частиц 0,5 мм. Смесь охлаждают до 38°С. Отдельно 34 кг соевого молока нагревают до 123°С в течение 15 мин, затем охлаждают до температуры 38°С и соединяют со смесью из цельного молока и измельченного филе терпуга. Затем в полученную смесь вносят молочнокислую закваску Бифилакт Д в количестве 7 кг, казеинат натрия в количестве 5 кг. Смесь перемешивают и оставляют для протекания процесса сквашивания на 5 часов при температуре 38°С до образования сгустка с кислотностью 76°Т. Затем смесь подогревают до 50°С в течение 1 ч, сыворотку отделяют, а образовавшуюся массу подвергают самопрессованию в течение 1,5 ч до образования сгустка с влажностью 72%.

Пример 3.

Творожная масса, изготовляемая по примеру 3, включает, мас.%:

Соевое молоко 39

Цельное молоко 34

Филе минтая 20

Казеинат натрия 2

Закваска 5

Для получения творожной массы в 34 кг цельного молока вносят 20 кг филе минтая. Термообработку филе минтая проводят отвариванием в цельном молоке в течение 10 мин при 80°С. Затем филе минтая измельчают на куттере Silent-Cutter (Япония, 1976) до размеров частиц 0,1 мм. Смесь охлаждают до 36°С. Отдельно 39 кг соевого молока нагревают до 121°С в течение 20 мин, затем охлаждают до температуры 36°С и соединяют со смесью из цельного молока и измельченного филе минтая. Затем в полученную смесь вносят молочнокислую закваску Бифилакт Д в количестве 5 кг, казеинат натрия в количестве 2 кг. Смесь перемешивают и оставляют для протекания процесса сквашивания на 6 ч при температуре 36°С до образования сгустка с кислотностью 74°Т. Затем смесь подогревают до 48°С в течение 1,5 ч, сыворотку отделяют, а образовавшуюся массу подвергают самопрессованию в течение 1 ч до образования сгустка с влажностью 68%.

Задачей способа изготовления плавленого сыра является снижение себестоимости продукта, повышение биологической ценности, придание продукту общеукрепляющих и профилактических свойств, а также расширение ассортимента плавленых сыров.

Поставленные задачи осуществляются следующим образом. Для изготовления плавленого сыра готовят смесь, содержащую творожную основу, вкусовые добавки растительного происхождения в виде пюре, сливочное масло, поваренную соль, сливки, двууглекислый натрий и воду. Полученную смесь плавят и расфасовывают.

В качестве творожной основы используют творожную массу, включающую соевое молоко, цельное молоко, филе рыбы, казеинат натрия, закваску и полученную по описанному выше способу.

В творожную массу до плавления вносят вкусовые добавки растительного происхождения в виде пюре, сливочное масло, поваренную соль, сливки, двууглекислый натрий и воду, а плавление ведут при 78-82°С в течение 15-20 мин при следующем соотношении компонентов, мас.%:

Творожная масса 40-65

Сливочное масло 10-15

Вкусовые добавки

растительного происхождения

в виде пюре 10-20

Сливки 10-20

Поваренная соль 1-1,5

Двууглекислый натрий 1,5-2,0

Вода Остальное

Оптимальное количество внесения сливочного масла составляет 10-15%. Внесение сливочного масла менее 10% является недостаточным для получения плавленого сыра с хорошими вкусовыми качествами; использование сливочного масла более 15% приводит к удорожанию продукта.

Внесение поваренной соли менее 1% приводит к ухудшению вкусовых характеристик продукта и снижению срока его хранения; использование поваренной соли более 1,5% ухудшает вкус готового продукта.

Внесение двууглекислого натрия менее 1,5% недостаточно для плавления сыра; использование двууглекислого натрия более 2,0% придает продукту щелочной привкус.

При этом вкусовые добавки растительного происхождения в виде пюре, сливочное масло, сливки, поваренную соль, двууглекислый натрий и воду вносят в творожную массу до плавления. Это значительно облегчает технологический процесс, так как до плавления творожная масса является более пластичной и мягкой, благодаря этому легче поддается обработке.

Внесение вкусовых добавок растительного происхождения в виде пюре позволяет получить продукт, богатый витаминами, с очень нежной консистенцией. Это обусловлено тем, что пюре дополнительно содержит влагу и это позволяет придать продукту более нежную консистенцию, чем при внесении добавок из плодоовощного сырья в виде сухого порошка. Кроме этого, внесение вкусовых добавок растительного происхождения именно в виде пюре, а не в виде сухого порошка, позволяет сохранить витамины и полезные вещества, содержащиеся в растительном сырье, что увеличивает пищевую ценность и улучшает органолептические показатели готового продукта.

При этом оптимальным является внесение вкусовых добавок растительного происхождения в виде пюре в количестве 10-20 мас.%. При внесении вкусовых добавок растительного происхождения в виде пюре меньше 10% готовый продукт не обретает вкусовые свойства, характерные для растительного сырья, из которого получают вкусовую добавку (например, ревеня или топинамбура, или моркови, или кураги, или изюма). Внесение же вкусовых добавок растительного происхождения в виде пюре более 20 мас.% делает смесь излишне жидкой, затрудняет плавление.

Для приготовления вкусовых добавок растительного происхождения в виде пюре используют ревень или топинамбур, или курагу, или изюм, или морковь. При использовании этого сырья готовый продукт приобретает хорошие органолептические показатели, имеет привлекательный внешний вид.

Дополнительное внесение сливок в творожную массу позволяет придать продукту более нежную консистенцию, а также повышает его питательные свойства. Внесение сливок менее 10% не приводит к улучшению консистенции; использование сливок более 20% приводит к удорожанию продукта.

Оптимальным режимом плавления творожной массы с внесенными в нее сливочным маслом, вкусовыми добавками растительного происхождения в виде пюре, сливками, поваренной солью, двууглекислым натрием и водой является плавление при 78-82°С в течение 10-15 мин. При температуре ниже 78°С и времени менее 10 мин не происходит получения однородного по консистенции плавленого сыра, так как эта температура является недостаточной для расплавления мелких частиц филе рыбы, входящих в состав творожной массы, а также вкусовых добавок растительного происхождения в виде пюре. При температуре выше 82°С и времени дольше 15 мин получаемый продукт становится жестким и ломким, происходит ухудшение его органолептических показателей.

Преимущество данного способа заключается в том, что он позволяет избежать использования при получении плавленого сыра дорогих сычужных сыров, что значительно сокращает себестоимость конечного продукта - плавленого сыра.

Готовый плавленый сыр, изготовленный по данному способу, обладает общеукрепляющими и профилактическими свойствами благодаря тому, что смесь для плавления включает творожную массу, содержащую дополнительно соевое молоко и филе рыбы и характеризующуюся высоким содержанием незаменимых аминокислот и белка.

Примеры осуществления.

Пример 4.

Плавленый сыр, изготовленный по примеру 4, включает, мас.%:

Творожная масса 50

Сливочное масло 15

Вкусовая добавка

растительного

происхождения

в виде пюре 15

Сливки 15

Поваренная соль 1,3

Двууглекислый натрий 2,0

Вода Остальное

В 50 кг творожной массы, получаемой при осуществлении примера 1, вносят 15 кг сливочного масла, 15 кг сливок, 15 кг пюре из топинамбура, 1,3 кг поваренной соли, 2,0 кг двууглекислого натрия, 1,7 кг воды. Полученный состав перемешивают, затем подвергают плавлению при 78°С в течение 20 мин. Полученный продукт фасуют в упаковку из полимерных материалов и направляют на хранение.

Полученный плавленый сыр имеет однородную консистенцию, нежный розоватый оттенок, свойственный филе горбуши, вкус и запах - характерные кисломолочные. Готовый продукт имеет легкий привкус ореха, получающийся за счет внесения пюре из топинамбура. Срок хранения 18 суток при 0-(+6)°С.

Пример 5.

Плавленый сыр, изготовленный по примеру 5, включает, мас.%:

Творожная масса 40

Сливочное масло 13

Вкусовая добавка

растительного

происхождения

в виде пюре 20

Сливки 15

Поваренная соль 1

Двууглекислый натрий 1,5

Вода Остальное

В 40 кг творожной массы, получаемой при осуществлении примера 2, вносят 13 кг сливочного масла, 15 кг сливок, 20 кг пюре из кураги, 1,0 кг поваренной соли, 1,5 кг двууглекислого натрия, 9,5 кг воды. Полученный состав перемешивают, затем подвергают плавлению при 82°С в течение 15 мин. Полученный продукт фасуют в упаковку из полимерных материалов и направляют на хранение.

Полученный плавленый сыр имеет однородную консистенцию, цвет нежный, светло оранжевый, получаемый за счет внесения пюре из кураги, вкус и запах - характерные кисломолочные. Готовый продукт имеет легкий привкус абрикоса. Срок хранения 20 суток при 0-(+6)°С.

Пример 6.

Плавленный сыр, включает, мас.%:

Творожная масса 65

Сливочное масло 10

Вкусовая добавка

растительного

происхождения

в виде пюре 10

Сливки 10

Поваренная соль 1,5

Двууглекислый натрий 1,7

Вода Остальное

В 65 кг творожной массы, получаемой при осуществлении примера 3, вносят 10 кг сливочного масла, 10 кг сливок, 10 кг пюре из ревеня, 1,5 кг поваренной соли, 1,7 кг двууглекислого натрия, 1,8 кг воды. Полученный состав перемешивают, затем подвергают плавлению при 78°С в течение 20 мин. Готовый продукт фасуют в упаковку из полимерных материалов и направляют на хранение.

Полученный плавленый сыр имеет однородную консистенцию, вкус и запах - характерные кисломолочные, с легким привкусом ревеня. Готовый продукт имеет нежный светло-кремовый цвет. Срок хранения 20 суток при 0-(+6)°С.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ изготовления творожной массы, включающий термообработку соевого молока, цельного молока и рыбного сырья, измельчение рыбного сырья, охлаждение ингредиентов до температуры заквашивания, смешивание, внесение закваски, сквашивание и отпрессовывание, отличающийся тем, что термообработку соевого молока проводят при температуре 121-123°С в течение 15-20 мин, в качестве рыбного сырья используют филе рыбы, термообработку которого проводят отвариванием его в цельном молоке, а затем измельчают до 0,1-0,5 мм, после охлаждения ингредиенты смешивают с последующим внесением в них казеината натрия и закваски, сквашивание смеси проводят при температуре 36-38°С в течение 5-6 ч, а перед отпрессовыванием смесь подогревают до 48-50°С в течение 1,0-1,5 ч, при следующих соотношениях компонентов, мас.%:

Соевое молоко 34-39

Цельное молоко 34-39

Филе рыбы 15-20

Казеинат натрия 2-5

Закваска 5-7

2. Способ по п.1, отличающийся тем, что термообработку филе рыбы отвариванием его в молоке ведут в течение 7-10 мин при 80-95°С.

3. Способ изготовления плавленого сыра, включающий приготовление смеси, содержащей творожную основу, двууглекислый натрий, вкусовые добавки растительного происхождения, сливочное масло, поваренную соль, плавление и расфасовку, отличающийся тем, что для приготовления смеси дополнительно используют сливки, воду, в качестве творожной основы используют творожную массу, полученную по п.1, а вкусовые добавки растительного происхождения используют в виде пюре, причем вкусовые добавки растительного происхождения в виде пюре, сливочное масло, поваренную соль и сливки вносят в творожную массу до плавления, плавление ведут при 78-82°С в течение 15-20 мин, при следующем соотношении компонентов, мас.%:

Творожная масса 40-65

Сливочное масло 10-15

Вкусовые добавки

растительного происхождения

в виде пюре 10-20

Сливки 10-20

Поваренная соль 1-1,5

Двууглекислый натрий 1,5-2,0

Вода Остальное

4. Способ по п.4, отличающийся тем, что для приготовления пюре используют ревень, или топинамбур, или курагу, или изюм, или морковь.

www.freepatent.ru

Приготовление сыра - технологические процессы и оборудование

Оборудование на заказ

Мы осуществляем производство и поставки оборудования под заказ на территории России, Украины, Белоруссии, Казахстана, Молдавии, Азербайджана, Грузии, Латвии, Финляндии, Греции, Польши.

Телефоны: +38 (067) 535-53-31; +38 (067) 531-64-92; +38 (0536) 79-28-87 E-mail: mastermilk@ukr.net ЗаказатьСыр — живой продукт. Он, подобно человеку, рождается, зреет, стареет и умирает. В сырном сообществе существуют свои патриархи, аристократы и простолюдины. Сыр, как и вино, — одно из самых удивительных творений человека. Метаморфоза привела его из обители бедняка на изобильный и роскошный сырный прилавок — зрелище, отрадное глазу и завораживающее гурманов.

Технология приготовления сыра почти не меняется веками. На мелких и средних сыроварнях, где чтут традиции, сыр до сих пор делают вручную. На крупных предприятиях процессы производства сыра механизированы и автоматизированы, а оборудование оснащено программным управлением.

Сначала проверяют качество молока, определяют его жирность, затем его очищают, тщательно перемешивают, пастеризуют, чтобы уничтожить вредные микроорганизмы, и сразу же охлаждают. Так создаются условия для нормальной жизнедеятельности полезной микрофлоры — молочнокислых бактерий. Однако есть категория сыров, для приготовления которых молоко не пастеризуют. У таких сыров лучше сохраняются вкусовые особенности того или иного молока — коровьего, козьего, овечьего. Вкус таких сыров зависит и от времени дойки, и от сезона. К тому же для выработки таких сыров к молоку предъявляются повышенные требования — оно должно быть получено от исключительно здоровых коров, которые питаются естественными кормами — травой и сеном экологически чистых альпийских лугов, придающих сыру специфический ореховый аромат. Не удивительно, что сыры, изготовленные из свежего молока, гораздо дороже.

После предварительной обработки и пастеризации молоко заливают в сыродельную ванну. В зависимости от того, какой сыр хотят получить, в него вносят закваску молочнокислых бактерий или сычужный фермент. А иногда и то, и другое. Введение в молоко сычужного фермента — священнодействие, ритуал. Этот «секретный агент» сразу начинает действовать. И вскоре молоко превращается в сырный сгусток. Его обрабатывают, измельчая специальным режущим инструментом (в классическом сыроделии он называется арфой, или лирой). Чем мельче полученное зерно, тем тверже будет сыр. При выработке таких сортов, как камамбер и бри, сырный сгусток не измельчают.

Измельченную массу нагревают, причем для разного сорта сыра применяют разную температуру — или низкую, или высокую. Выделяющуюся при нагревании сыворотку удаляют. Полученную сырную массу помещают в формы разных размеров и конфигураций (цилиндрическую, квадратную, прямоугольную, близкую к форме шара) и изготовленных из разных материалов. С помощью переворачивания или прессования удаляют сыворотку, но не всю — сырная масса должна иметь определенную влажность. Прессуют не каждый сыр. Например, мягкие или рассольные сыры уплотняются под собственным давлением. В форме масса дозревает до стадии молодого сыра, обозначается вид сырных дырок, а сам сыр принимает форму, которую будет иметь в готовом виде. Дырки, или глазки, появляются под действием бактерий — образующийся углекислый газ, расширяясь, определяет и их количество, и размер. Размер глазков — разный для каждого вида сыра — прежде всего зависит от вида микрофлоры и от сроков созревания.

Почти все сорта сыра солят — не только для вкуса, но и для продления срока хранения. Посолка обычно происходит или в соляных ваннах, или вручную. Вслед за этим сыр отправляют в сырохранилище, где он будет лежать дни, недели или месяцы, подчиняясь таинству созревания. Каждый сорт сыра созревает при разной температуре и влажности. Многим сортам в процессе их созревания назначают различные процедуры — чистят щеткой или обмывают в воде или рассоле. Есть сорта, которые будут готовы к употреблению уже через 1—5 дней. Некоторые сыры, например эмментальский, перед созреванием выдерживают в теплом помещении, чтобы образовались глазки. Рассольные сыры не знают сырохранилищ, их выдерживают в специальном растворе.

Во время созревания сыр приобретает характерные для каждого сорта цвет и вкус, консистенцию и рисунок — глазки круглой, овальной, щелевидной или неопределенной форм, мелкие или крупные.

Хранить сыр лучше в той упаковке, в которой его купили, и в нее же заворачивать после каждого использования. Можно использовать также пищевую пленку или фольгу. Твердые сыры, такие как эмментальский, можно лучше сохранить, обернув чистым куском ткани, смоченным слегка разбавленным водой белым вином. Можно хранить сыр и в пластиковом пищевом контейнере. Все сорта сыра не выносят сильного охлаждения, поэтому в холодильнике его лучше держать в отделении для овощей, где температура самая подходящая (для сыра это будет неким подобием погреба). Нарезанный на куски сыр всегда плохо хранится. Доставать же сыр из холодильника рекомендуется минимум за полчаса до подачи на стол, чтобы он успел проявить свой настоящий вкус.

Мы предлагаем следующее оборудование для производства сыра:

mastermilk.com

- Разведение грибов

- Производство полиэтилена

- Стартапы с минимальными вложениями в россии

- В массажном кабинете

- Как открыть свой бар

- Пвх производство

- Производство постельного белья

- Как открыть свой ресторан

- Производство пвх

- Производство салфеток

- Как в вк группе сделать товар

© 2005-2018, Национальный Экспертный Совет по Качеству.