Производство дсп из камыша — инновации в производстве плит. Дсп технология производства

Связующее для дсп: компоненты и дозировка

Доброго времени суток дорогие читатели Блога Андрея Ноака. Поздравляю всех мужчин с 23 февраля и желаю чтобы у вас всех все было хорошо дома и на производстве! Сегодня поговорим о основах составления рецепта или как составляется связующее для дсп.

Во всех учебниках по технологии производства дсп описывается какое количество смолы вы должны добавлять в плиту. Но не всегда добавляя то, что описано в учебнике получаешь то, что хочешь. Поэтому главным критерием количества смолы в плите является господин ГОСТ  или нужный на данный момент вам параметр плиты.

или нужный на данный момент вам параметр плиты.

Если приготовление связующего предусматривает мало смолы в плите:

- Разбухание выше нормы.

- Физико-механические показатели ниже нормы.

- Плита слишком пористая и рыхлая

- Долгий цикл прессования

- Температура прессования может повышаться

Если приготовление связующего предусматривает много смолы в дсп:

- То разбухание ниже нормы — это хорошо.

- Выше токсичность плиты — плохо.

- Может быть повышенное количество брака из-за переувлажнения ковра.

- Повышенная себестоимость производства.

- Температура прессования понижается.

Как я уже писал ранее чем больше смолы, тем короче этап выдержки под давлением, и короче этап выпуска пара (из за более прочной середины пар может выходить более интенсивно). Так вот в учебниках пишут что в наружние слои вы добавляете 12,5-14% сухого остатка смолы к сухому остатку древесины, в внутренние 8-10%.

Получается при любом раскладе что по таким нормам у вас не получится расхода смолы более 100 кг на кубометр плиты, это я вам пишу с учетом сброшенных ковры, потерь смолы при производстве.

В практике же получается что если расход меньше 100 кг на кубометр то плита очень плохого качества и не соответствует ГОСТ, да и цикл прессования очень большой получается.

Можно посмотреть нормы расхода. Я считаю что норма расхода на старых линиях должна колебаться от 120 до 135 кг на кубометр, но вот немцы со мной категорически несогласны

В наружный слой нужно добавлять смолы чтобы верхний слой плиты не шелушился и был хорошего качества после шлифования, больше не нужно — будет затруднен выход пара.

Сейчас производители дсп стараются все выше и выше делать концентрацию связующего при приготовлении связующего и многие уже давно в наружном слое держат концентрацию 60%, а в внутренний слой воду совсем не добавляют. Что нам дает наличие воды в связующем? Более мягкий ковер — быстрее происходит посадка на планки пресса, быстрее прогревается ковер, лучше распыляется смола.

Какие отрицательные моменты наличия воды в связующем мы наблюдаем при прессовании? Повышенная токсичность, большее количество брака, приходится снижать температуру прессования что приводит к занижению времени прессования.

Я думаю в ближайшем будущем многие производители откажутся совсем от добавления воды в связующее. Особенно актуальным отсутствие воды становится при высоких температурах прессования. Я воду вообще не добавляю в связующее, разбавление отвердителя не в счет  .

.

Будем считать что отработка рецептуры ведется при всех постоянных параметрах (влажность, циклограмма, фракционный состав).

Итак отработка рецептуры ведется по внутреннему слою. В внутренний слой количество смолы нужно подбирать при приготовлении, исходя из того что нам нужно:

- Токсичность.

- Время цикла.

- Физико — механические показатели.

- Минимальное количество брака.

- Получение нужного нам объема расхода смолы на кубометр.

- Комбинация нескольких параметров.

Итак из параметров которые мы можем варьировать мы должны вывести одну либо комплекс вышеперечисленных характеристик:

- Температура.

- Влажность (количество смолы в внутреннем слое).

- Соотношение слоев, в данном случае рассматривать влияние его влияние не будем. Про отработку соотношения слоев может быть напишу в будущем.

Из параметров температура и количество смолы в внутреннем слое, для нас большую роль будет играть параметр температура, так как с увеличением этого параметра более существенно сокращается цикл прессования и снижается токсичность плиты. Как определить максимальный предел температуры пресса?

Для этого нужно постепенно добавлять температуру пресса до того момента, когда у вас плита пойдет с подгоревшим наружным слоем (шелушение, темноватый цвет, спецефический запах), все вы перешагнули верхний предел температуры. Заметьте, подгоревшая плита, а не повышенное количество брака, если появился брак, то это нужно выправлять другими параметрами (влажность сухой стружки, количество клея, увеличение времени выпуска пара).

Из этих параметров нам к примеру нужно подобрать класс эмиссии плиты Е1.Повышаем температуру до максимума (220-230 градусов, у вас может быть другой предел), ставим какое то количество смолы, проверяем класс эмиссии, затем опять меняем количество смолы, и так до получения нужного нам результата.Делаем минимальное время цикла прессования.

Для этого нужно довести температуру пресса до максимальной (220-230 градусов).Доводим постепенно количество смолы до максимально возможного (чтобы за смену не было брака либо брак был в минимальном количестве, если это вам позволяет руководство, при большом количестве брака количество смолы нужно убавить).

При этом должно сократиться время выдержки плиты под давлением и время выпуска пара.

Подгоняем физико-механические показатели плиты. Повышаем температуру до максимума (220-230 градусов), доводим количество смолы до максимально возможного, смотрим физико-механические показатели.

При необходимости температуру снижаем на 5 градусов, опять доводим количество смолы до максимально возможного, смотрим физико-механические показатели. Так делаем до того момента пока физико-механические показатели не будут соответствовать нужным нам показателям.Получение нужного нам расхода смолы.

Повышаем температуру до максимума, задаем расход смолы, смотрим в конце смены расход смолы, при необходимости уменьшаем или увеличиваем расход. Если повышается процент брака, то количество связующего снижаем.

Хочу заметить что количество связующего нельзя снижать до бесконечности, при значительном снижении связующего увеличивается время выпуска пара и время выдержки под давлением, а также количество брака.

Поэтому я описываю как оптимально сбалансировать температуру и количество смолы и при этом получить минимальное время прессования. При необходимости получения плиты с заданными свойствами вы можете сбалансировать нужные вам выше параметры.К факторам способствующим снижению разбухания и увеличения однородности плиты, относятся:

- Толщина стружки, в идеале 0.7-0.9 мм на практике же доходит до 3-4 мм, кроме настройки стружечных станков, нужно подбирать ячейки на отделении сортировки стружки.

- Нужное время выдержки плиты под давлением в прессе

- Качественное распыление смолы и настройка смесителя.

- Стабильная подача с смесителя в формашину (имеются линии где во время работы осмоленная стружка набирается в бункер формашины и подача стружки останавливается, затем бункер освобождается и подача в бункер опять включается, так происходит при каждом цикле прессования, за смену происходит около 150-200 раз включение и отключение участка осмоления — это неправильно, в дальнейшем планирую описать как должен правильно работать данный участок)

Второй компонент добавляемый в производство дсп это отвердитель. Стоит отметить что есть два способа подачи отвердителя в смеситель:

- Совместно с смолой и отдельно от смолы. Совместная (подача отвердителя и смолы из одних форсунок) подача конечно для производства гораздо лучше, отвердитель качественно смешивается с смолой в емкости или в специальном проходном смесителе (проходной смеситель более современная штука). Но имеется огромный недостаток, это при каждом, даже незначительном простое необходимо систему промывать, а если у вас емкость в которой смешивается смола и отвердитель, то связующее необходимо выкидывать дабы избежать засыхания емкости.

- Отдельная подача отвердителя от смолы, то есть в смеситель по одним форсункам подается отвердитель, по другим форсункам смола. Данный способ практичнее, не нужно при простоях тратить время на промывку, выливать дорогостоящую смолу.

Выбирать в конечном счете технологу каким способом он будет пользоваться, если у вас линия работает как часики, нет поломок, остановки только в запланированное время на ППР или капремонт, то лучше смешанная подача. Если же часто происходят незапланированные простои то лучше использовать раздельную подачу.

Существует два типа отвердителя для производства дсп (для смолы КФМТ), это сульфат аммония и хлористый аммоний. Сульфат аммония по стоимости в два три раза дешевле хлористого аммония, но он и чуть чуть слабее (по характеристикам, хотя я лично не замечал), тоесть по теории скорость линии прессования должна быть больше на хлористом аммонии.

В общем если есть желание то можно попробовать поработать на каждом отвердителе, показания записать, и выбрать наиболее подходящий вашей линии отвердитель, с учетом стоимости. Также отвердитель подразделяется на гранулированный (гранулированный чуть дороже) и рассыпчатый, здесь тоже необходим подбор.

По объему отвердителя могу сказать что чем больше вы его добавляете, тем короче цикл прессования и меньше брака. Но это где то до 3%, затем повышается влажность и расход большой, поэтому больше добавлять смысла нет. Можно добавлять и 0,3%, плита будет прессоваться, но будет большой процент брака и цикл длинный.

Мои услуги и литература

Постоянно я выпускаю новую и актуальную литературу по деревообработке. В ней дана просто убойная информация о современных технологиях и способах работы на плитных производствах. Книга основана на личном опыте и опыте работы немецких специалистов. Более подробно о книжечке в разделе «КНИГИ».

Периодически я провожу вебинары по деревообработке, на которых обсуждаются самые интересные и актуальные вопросы деревообработки. Следите за новыми статьями и узнаете когда будет следующий вебинар.

Также у меня можно заказать индивидуальную консультацию по деревообработке. Я как никто знаю какие ошибки делают производители оборудования, так как у меня есть опыт. К примеру строят завод на 200 тыс в год плиты и не учитывают диаметр входящего сырья, а я вот знаю что надо это учитывать! Более подробно о консультациях в разделе «УСЛУГИ».

Удачи и до новых встреч, с вами был Андрей Ноак!

andreynoak.ru

ДСП: поизводство, ламинирование и облицовка

Дефицит натуральной древесины для производства недорогой мебели стал причиной появления в середине прошлого века древесно-стружечных плит. Этот относительно дешевый вид пиломатериалов сегодня известен каждому домовладельцу.

Европейские страны в 40 годах прошлого столетия использовали для изготовления мебели фанеру и дерево, но столкнулись с подорожанием и недостаточными поставками этих материалов на свои фабрики. Немецкий инженер Макс Химмельхебер несколько лет работал над созданием прочного и доступного по цене композитного материала. По разработанной им технологии, для создания ДСП использовали древесные опилки и фенольные смолы.

ГОСТ 10632 89 регламентирует содержание свободного формальдегида в 100 гр. плиты ДСП класса Е1 – до 10 мг, класса Е2 – до 30 мг.

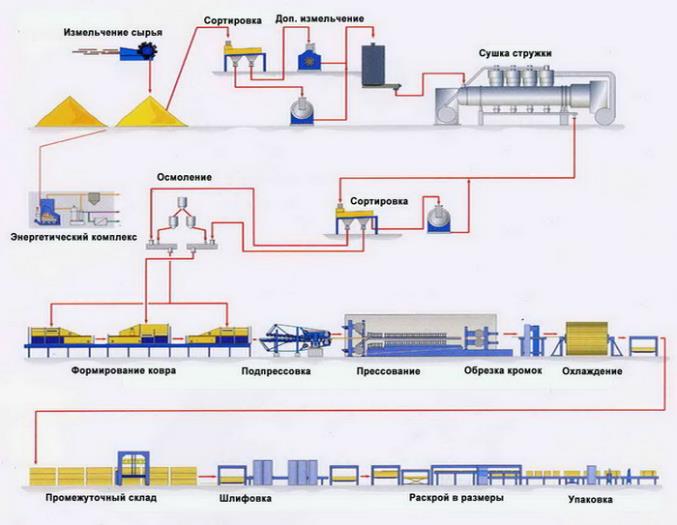

Производство состоит из нескольких этапов:

- производство опилок;

- сортировка и просушка сырья;

- соединение стружки с клеем;

- формирование ковра;

- горячее прессование плит;

- охлаждение;

- шлифовка и раскрой;

- упаковка.

- Получение стружки

Для опилок используют любые отходы пиломатериалов. Неделовая древесина освобождается от коры, режется на метровые отрезки и помещается в бассейн для гидрообработки. Стружка в станках нарезается параллельно древесным волокнам из полуметровых отрезков. Более половины в составе ДСП составляет крупная стружка, из нее формируют средний из трех слоев. Наружные слои состоят из более мелкой стружки высокого качества. Нарезанная стружка поступает в специальные мельницы, где молотками расщепляется по ширине и становится более гладкой.

- Сушка

В специальные бункеры для сбора стружки поступают опилки и с деревообрабатывающих предприятий. Для просушивания стружка поступает по транспортеру в установку, где перемешивается и продувается горячим воздухом. Крупные частицы отделяются от нормальных и возвращаются в измельчитель.

- Формирование ковра из стружки и клея

Сухая стружка дозировано поступает в смеситель, туда же подается клей – синтетическая смола. Чтобы клей равномерно покрывал стружку, его распыляют с помощью сжатого воздуха. Стружка, покрытая клеем располагается на вибрирующий транспортер.

- Прессование и охлаждение

Формирование ковра происходит на четырех холодных прессах:

- нижний слой ковра формируется в первом;

- второй и третий пресс формируют второй слой из крупной стружки;

- в четвертом прессе образуется третий, наружный слой ковра.

Далее ковер из трех слоев попадает на уплотняющий пресс, толщина композита уменьшается втрое. Разогретый и увлажненный ковер поступает под горячий пресс. Температура в камере составляет 150 градусов Цельсия, а давление – 20 кг на каждый квадратный сантиметр ковра.

Влага, быстро испаряясь под давлением, образует паровой удар. Пар проникает в каждый слой ковра, сокращая его пребывание под прессом.

Когда процесс прессования заканчивается, горячая плита охлаждается потоком холодного воздуха. Готовая плита подвергается шлифовке.

Ламинированная ДСП (ЛДСП)

Благодаря ламинированию плита получает облицовку и не нуждается в дальнейшей отделке. Процесс ламинирования непрост и состоит из нескольких этапов:

- подготовка поверхности и бумаги;

- создание пакетов;

- ламинирование под прессом.

Подготовка

Отшлифованная поверхность плиты шпаклюется и подвергается шлифовке вновь. Для ламинирования используется сульфатная, сульфитная и отделочная бумага. Она может быть однотонной или имитирующей поверхность дерева. Метод глубокой печати позволяет получить трехцветный рисунок. Перед ламинированием бумагу пропитывают смолами на специальных станках. Смолы впитываются в бумагу, полностью удаляя воздух с ее поверхности. Начала вязкая жидкость покрывает одну сторону бумаги, воздух выходит с другой стороны, потом бумага погружается в смолистое вещество полностью. Пропитанную смолой бумагу сушат в конвекционной камере.

Создание пакетов

Перед загрузкой в пресс формируется пакет из следующих слоев:

- лист ДСП;

- бумажная основа в виде больших листов с обеих сторон листа;

- декоративный и отделочный слои укладываются только на лицевую сторону листа;

- листы металла.

В установку для ламинирования загружают несколько пакетов, между ними прокладывают асбестовые прокладки.

Ламинирование плит ДСП под прессом

Плиты в пакетах укладывают под гидравлический пресс, где в течение 15 минут они подвергаются воздействию температуры 135-210 градусов Цельсия, а давление в установке – 25-28 мПа.

Ламинирование на разных предприятиях производят по двум технологиям:

- с применением водяного пара;

- без пара.

Завершает процесс охлаждение, упаковка, складирование.

Другие способы облицовки

Каширование – то же ламинирование, но происходит проще и быстрее. Поверхность плиты покрывается клеем, на нее укладывается бумага, пропитанная смолами, разравнивается вальцами. После этого плита отправляется под холодный или горячий пресс.

Поверхность ДСП покрывают пленками из ПВХ, но такая облицовка больше подвержена механическим повреждениям. Еще один вид облицовки – покрытие натуральным шпоном, процесс аналогичен кашированию.

Все плиты ДСП кажутся одинаковыми, но они подразделяются на виды и сорта, могут быть огне- и водостойкими. Плиты относительно недороги, имеют гладкую поверхность, прочны: не усыхают и не скручиваются, поэтому являются универсальным материалом для производства мебели.

Видеоматериал "Производство мебельного ДСП":

derevo-s.ru

Пресс для изготовления дсп. Технология изготовления дсп

Древесно-стружечные плиты невероятно популярны, несмотря на свою нефункциональность и непрочные характеристики. В чем секрет популярности? В низкой цене, в широкой сфере применения, в разнообразии и большом выборе. Ведь древесно-стружечные плиты можно назвать плохим материалом для двери, для стены. Но что может быть лучше ДСП для украшения и отделки старой двери? Чем можно визуально разграничить пространство, если законы и планировка квартиры или дома не позволяют выгнать полноценную кирпичную стену? С помощью материала проще всего восстановить внешний вид комода, буфета или пуфика? Ответ на все эти вопросы один – ДСП.

Сырье для древесно-стружечных плит

Сырьевые материалы для производства ДСП недороги и объясняется это очень просто. Древесно-стружечные плиты изготавливают из опилок, отходов лесообработки и лесозаготовок. В ход идут гнилые или сухие сучья, низкокачественная древесина, из которой просто недопустимо изготавливать мебель. В этом есть особый смысл. Благодаря производству ДСП ни одно дерево в лесах не срубается просто и не выбрасывается на свалку – в ход идет любой лесопродукт.

Производственный процесс по изготовлению ДСП

Первая стадия производства древесно-стружечной плиты – измельчение всех древесных отходов на специальных рубительных машинах. В ходе измельчения получается продукт, который называется щепа. Рубительные машины делают все древесные отходы равномерными, одной консистенции, они все становятся щепой. Затем щепу поставляют на роторные станки, где из нее получается стружка. Эта схема называется сырье – щепа – стружка. Есть и немного другая схема – например, с бревнами: бревно – стружка. Там бревна укладывают на специальные станки с ножевым валом, который сразу же нарезает бревна в стружку.

Технология производства ДСП (древесно-стружечной плиты) задает точные размеры, которые обязательны для любой заводской стружки – ее толщина должна составлять 0,5мм, ширина – 8мм, длина – от 5 до 40мм. Понятно, что соблюсти такие параметры с точностью до 1мм даже на современном оборудовании тяжеловато, поэтому допустимы небольшие отклонения и колебания в размерах. На каждом заводе по изготовлению древесно-стружечной плиты свои допустимые параметры отклонения. Они высчитываются, исходя из возможностей конкретного оборудования.

Требования предъявляются и к форме и структуре стружки. Она должна быть абсолютно плоской (чтобы ее легко было наклеить на плиту) и равномерной толщины. Ее поверхность также должна быть ровной и гладкой. Кстати, толщина стружки измеряется в специальных устройствах, так как это очень важный момент, особенно для тех плит, которые будут отделываться ламинированием. Сырую стружку отвозят в бункеры, где она хранится все время, предшествующее сушке. В бункеры ее поставляют с помощью системы пневматического транспорта. Потом стружку передают на сушку. Сушильные камеры высушивают древесную стружку до степени 5% влажности. Внутренние слои стружки должны иметь влажность не более 25%, поэтому стружку для разных слоев сушат в раздельных сушильных установках. Конвективные сушилки барабанного типа сжигают сжиженный газ или мазут и имеют среднюю температуру около +1000 0 С.

Стружку для внешнего слоя нагревают и остужают быстрее. Стружку для внутренних слоев нагревают медленнее, держат в сушилке дольше, остужается она постепенно. Пневматические агрегаты сортируют стружку для внешних и внутренних слоев. Пневматика различает их как раз по степени влажности. Далее стружку смешивают со связующими веществами, которые представляют собой синтетические смолы. Эти смолы превращают разрозненные стружки в единую массу. Связующие смолы подаются к стружке в состоянии жидких растворов.

Далее просмоленная стружка отправляется в формовочные агрегаты. Они высыпают просмоленную стружку на ленточные транспортеры. Иногда вместо транспортеров в составе линии используются поддоны, но это уже устаревающая деталь линий – там из стружки формируют стружечный ковер. Ковер разделяют на пакеты, которые потом подвергают горячей прессовке. После прессовки пакеты из стружки становятся очень плотными, твердыми, их можно транспортировать. Кстати, это только в последние годы ДСП делают исключительно из стружки, которые склеивают смолами и прессуют горячим прессом, после чего и получается готовая плита. Ранее, когда еще не было таких мощных горячих прессов и синтетических смол, стружки склеивали специальным клеем, долго ждали пока они застынут, и приклеивали едва держащуюся стружечную конструкцию на тонкую деревянную плиту.

Технология производства ДСП (древесно-стружечной плиты) изменялась с течением времени, все больше совершенствуясь. Теперь после прессовки плиты поставляют на разгрузочную линию, где их обрезают до нужного размера, затем их охлаждают, потом шлифуют и покрывают специальными закрепителями и смолами. После этого запаковывают в упаковки от производителя и развозят по магазинам. Ранее технология производства ДСП (дре

mirhat.ru

характеристики, виды, производство и история, как выбрать ДСП

Введите ваш запрос для начала поиска.

Что такое древесно-стружечная плита ДСП, ее характеристики, виды, технология производства и история. Как выбрать ДСП, советы профессионалов.

Древесно стружечная плита дсп (правильное сокращение ДСтП, а общеизвестная аббревиатура официально относится к древесно-слоистому пластику) является конструкционным композитом, изготавливаемым горячим прессованием высушенных древесных частиц (в основном, стружки, а также технологичной щепы и опилок), смешанных с неминеральным связующим. О том, что такое плита ДВП, читайте в другой нашей статье.

Этот достаточно дешевый, прочный и удобный в использовании заменитель древесины в виде листового материала имеет широкое применение в строительстве, производстве мебели и отделочных материалов.

История создания ДСП

Прообразом современных ДСП была плита из древесной стружки, изготовленная Эрнстом Хаббардом в 1887 году. К тому времени уже выпускались плиты из переплетенных древесных волокон методом горячего прессования, без связующего. Хаббарду же пришла в голову мысль заменить волокна в плите древесными частицами, скрепив их казеиновым клеем. Прочность такой плиты, конечно же, оставляла желать лучшего, но сама идея создания дешевого материала для отделки интерьера и производства мебели из доступного «бросового» сырья была хороша. Ее подхватили предприимчивые немцы, которые сначала придумали оклейку плит шпоном, а затем высчитали оптимальное соотношение древесного наполнителя и связующего клея.

Но все-таки характеристики дсп не вполне отвечали предъявляемым требованиям, и поиск лучшей технологии продолжался. А когда в 1932 году Макс Химмельхебер по «наводке» американца Энтони попробовал применить фенольную (карбамидную) смолу вместо казеина, оказалось, что это именно то, что нужно. В 1936 году древесностружечная плита по новому «рецепту» запускается в экспериментальное производство в штате Айова, а несколько лет спустя в промышленное — в Германии.

Вскоре после этого появились трехслойные ДСП, где на наружные слои шла мелкая стружка из ольхи, березы, сосны, ели, на внутренний пласт — более грубая. Сравнительно недавно стали изготавливать водостойкие плиты с парафиновыми добавками.

В России производство ДСП на промышленном уровне началось в 1957 году на закупленных в Англии линиях. Пятая часть продукции того времени шла на экспорт: за счет еловой и березовой стружки плита имела значительную прочность. Кроме того, благодаря натуральному отвердителю — лимонной кислоте — она была еще и экологичной.

С усовершенствованием технологий появилась возможность использовать малоценную древесину мягких пород, что привело к модернизации процесса производства и расширению сырьевой базы.

Технология производства ДСП

Изготавливается древесно стружечная плита дсп прессованием древесной стружки, скрепленной полимерной термореактивной смолой. В трехслойной плите средний слой состоит из более крупной стружки.

Наполнителем служат опилки и стружки из технологических дров, отходов деревообработки, лесопиления, из любой цельной малоценной и вторичной древесины, а в качестве связующего — клей на основе формальдегидной (мочевиноформальдегидной, фенолоформальдегидной) смолы. Гидрофобизирующие, антисептические и другие добавки упрочняют материал и увеличивают срок его службы.

Современные требования экологии, предъявляемые к материалам строительной и особенно мебельной промышленности, вынуждают производителей улучшать характеристики дсп — снижать процент вредных формальдегидных смол, используя безопасные для здоровья человека связующие.

Процесс создания ДСП включает несколько технологических этапов:

- Переработка сырья

- Сушка стружки

- Осмоление

- Формирование ковра

- Прессование, охлаждение плит и их обрезка

- Финишная обработка: шлифование поверхности, торцов

Переработка сырья

На рубительных машинах производится грубое измельчение кускового сырья в щепу, из которой на роторных станках изготавливается стружка. Что касается круглых лесоматериалов, то неделовая древесина очищается от коры, нарезается на метровые отрезки и проходит гидротермическую обработку в специальных бассейнах. Непосредственно из чурок на станках нарезается стружка или же сначала изготавливается щепа, а потом уже из нее — стружка. Ее геометрия определена технологией, размеры (длина, толщина, ширина) наперед заданы. Поскольку в середине плиты должны располагаться самые крупные древесные частицы, а снаружи — самые мелкие, стружка сортируется по фракциям.

После стружечных станков стружка поступает на дробилки (молотковые мельницы) для уменьшения ширины и сглаживания по толщине. Последнее особенно важно для плит, которые в дальнейшем подлежат ламинированию. Изготовленная и поступившая с деревообрабатывающих предприятий стружка хранится в бункерах.

Сушка стружки

По пневматическому транспортеру сырая стружка из бункера подается в сушильный комплекс. Поскольку требования к влажности внутреннего пласта жестче (2—4% по сравнению с общим показателем 4—6%), для сушки используются разные камеры. Обычно это сушилки барабанного типа, где стружка проходит «вихревую сушку» горячим воздухом. В циклонной установке высушенные излишне крупные частицы отделяются и возвращаются обратно на измельчение.

Осмоление

В камере смесителя непрерывного действия сухая стружка покрывается связующим, которое в дозированном количестве распыляется из форсунок. Это самый ответственный этап (и самый сложный), поскольку осмолена должна быть каждая стружка. Не покрытые смолой стружки не склеятся, а ее избыток приведет к плохому качеству плит. Осмоленная стружка транспортерами подается в формирующие машины.

Формирование ковра

Формирующими машинами осмоленная стружка ровным слоем укладывается в форму, образовывая ковер — непрерывную ленту заданной ширины и толщины. Для дальнейшего прессования его разделяют на пакеты. На старом оборудовании формируется трехслойные ковры с крупной стружкой внутри и очень мелкой — в наружных слоях. Это разделение четко видно на срезе ДСП. Стружечный ковер на современном оборудовании получается однослойным. Благодаря разделению стружки воздушным потоком обеспечивается постепенное изменение размера стружки от самого большого в середине до самого маленького снаружи. При этом слои на срезе не выделяются.

Прессование, охлаждение, обрезка ДСП

После уплотнения подпрессовщиком брикеты поступают в горячий пресс, где из них под воздействием тепла и давления формируются листы. Они или сразу, горячими обрезаются под заданный формат, или же после охлаждения. Чаще применяется холодная обрезка.

Кроме метода горячего прессования, существуют и другие технологии производства ДСП, использующие холодное, цельное и периодичное прессование.

Шлифование

После выдержки от 5 суток на промежуточном складе поверхности и торцы плит шлифуются на шлифовальных машинах, после чего продукция под названием шлифованное ДСП готова к отправке потребителю. А те плиты, которые подлежат облицовке, направляются на следующий участок.

Виды и характеристики ДСП

Существует два основных вида ДСП: шлифованные плиты и с покрытием. Второй вид, в свою очередь, представлен ламинированными, кашированными и шпонированными древесностружечными плитами. Что касается разновидностей, то их большое количество. Отличаются плиты способом изготовления, видом наполнителя (древесины), связующего, наличием и видом добавок, облицовки. Перед тем как выбрать дсп для определенных целей, следует изучить характеристики плиты. Имеет место следующая классификация:

- ДСП общего назначения. От таких плит не требуется высокая водо- и биостойкость. Они предназначены для эксплуатации внутри помещений в условиях отсутствия высокой влажности и температуры, воздействия воды и других неблагоприятных факторов. Эти ДСП идут на изготовление корпусной щитовой и встроенной мебели, отделку интерьера и т. д. При изготовлении таких плит в качестве связующего для стружечной массы используются карбамидоформальдегидные смолы, специальные добавки не вводятся.

- ДСП для строительства. Таким плитам должны быть присущи водо- и биостойкость, хорошие тепло- и звукоизоляционные качества, в некоторых случаях — огнестойкость. Строительная влагостойкая древесно стружечная плита дсп изготавливается, как правило, с фенолформальдегидными смолами и неорганическими связующими, а в некоторых случаях — с карбамидоформальдегидными смолами и специальными добавками (антисептиками, гидрофобизаторами), вводимыми в стружечную массу.

- ДСП специального назначения. Это плиты с определенными специальными свойствами, изготавливаемые по спецзаказам. В зависимости от цели их применения, от стандарта они могут отличаться размерами, плотностью, прочностью в заданном направлении, водо-, био, огнестойкостью и прочими характеристиками.

Конструкция

Изготавливаются одно-, трех- и пятислойные плиты.

Марка

В зависимости от физико-механических характеристик ДПС маркируется П–А или П–Б. Первая марка превосходит вторую прочностью на растяжение и изгиб, меньшей шероховатостью поверхности, водостойкостью, более низким процентом деформации (коробления, разбухания).

Сорт ДСП

- Идеально ровные поверхности и грани, какие-либо сколы, пятна и высмолы отсутствуют. Обычно весь первый сорт идет на облицовку.

- Имеются некоторые погрешности: царапины, маленький скол на грани, небольшие выступы, углубления, расслоение композита (незначительное). Для облицовки не годятся, стоят дешевле. Второй сорт востребован мебельщиками и строительными компаниями.

- Не сортовая продукция, выбраковка из сортового материала. Дефекты выражаются в перепадах толщины, серьезных царапинах, трещинах, глубоком расслоении. На рынках могут выдаваться за второй сорт. Ввиду низкого качества такие плиты используются строителями для одноразовой опалубки.

Наружный слой, уровень обработки поверхности

Мелкоструктурная поверхность подходит под облицовку полимерными материалами, обычная — для шпонирования, крупнозернистая — для использования в строительстве. По уровню обработки выделяется шлифованная ДСП и нешлифованная.

Класс эмиссии формальдегида

Это важнейший показатель с точки зрения экологии.

- Класс E1: количество формальдегида в 100 г сухого композита не выше 10 мг. Такие плиты безвредны для человеческого организма и могут использоваться при изготовлении детской мебели.

- Класс E2: количество формальдегида может доходить до 30 мг, превышение же этого значения абсолютно недопустимо. Некоторыми мелкими производителями эта маркировка намеренно искажается или вообще не наносится.

Водостойкость

Помимо того что у ДСП марки П–А степень деформации от воды на 11% ниже (22% против 33%), существует отдельный вид водостойкой плиты с парафиновой эмульсией или парафином, введенных в стружечную массу перед прессованием. Такая плита с показателем разбухания не более 15% подходит для изготовления мебели для эксплуатации в условиях повышенной влажности (ванные, кухни), столешниц, а также для специфических строительных работ.

Огнестойкость

Огнестойкие характеристики дсп приобретает после введения антипиренов.

Как выбрать ДСП

Речь здесь пойдет о необлицованных плитах. Руководствуясь нижеприведенными советами, вы узнаете, как выбрать дсп, какими критериями следует руководствоваться.

- Маркировка на торце плит позволит вам подобрать композит требуемого качества с нужными характеристиками. Если на торце ничего нет, то, возможно, производитель промаркировал свою продукцию поверх упаковки пачки или же маркировка отсутствует вообще. В последнем случае вы или берете «кота в мешке», или ищете другого продавца.

- Возможность определить класс эмиссии формальдегида существует только в условиях лаборатории, однако в грубом приближении можно воспользоваться своим носом, вернее, обонянием. Если на метровом расстоянии явственно чувствуется запах химикалий, то эмиссия весьма значительна независимо от указанного класса.

- Осмотрите плиту, обращая внимание на фактуру стружки, наличие шелушения верхних слоев и чрезмерной сухости, оцените пористость. Если плита трехслойная, то внутренний пласт должен состоять из крупной стружки (хорошо видно на торце), тогда шурупы будут крепче держаться. Наличие шелушения свидетельствует о нарушении технологии производства. Если, на взгляд, поверхность пересушена, то у плиты низкие прочностные характеристики. Проверить плиту на пористость можно при помощи любого подходящего предмета в карманах — ключа, ручки. Прикладывая небольшое усилие, попытайтесь воткнуть его в каждую кромку. Если это удастся легко сделать, то плита низкого качества.

- Оцените ДСП по цвету. Идеальный случай, когда каждая плита в пачке однотонна, светлого оттенка. Красноватый оттенок говорит о том, что была использована сопревшая щепа. Хотя облицовке такая плита не подлежит, тем не менее, она достаточно качественна. Темный цвет означает, что в плите много коры или что ее «пережарили» во время прессования. Такое ДСП невысокой прочности и годится лишь для нужд строительства. Если плиты в пачке разнятся по цвету, это означает, что они обладают разными физико-химическими характеристиками.

- Проверить на перепады толщины можно только всю пачку ДСП. Если ровная упаковка выглядит кривой, значит, перепады по толщине у какой-то части плит присутствуют.

stroy-masterden.ru

ДСП из соломы: инновации в плитной промышленности

Доброго времени уважаемые читатели Блога Андрея Ноака. Сегодня поговорим о инновациях, как делают в Турции дсп из соломы, камыша и стеблей подсолнечника.

Из чего сегодня только не пытаются производить продукты деревообработки и если даже ранее были излишки опилок, щепы, различного отлетника и горбыля на производстве, то сегодня встает вопрос о нехватки данного сырья для производственных мощностей. Особенно актуальны данные проблемы для стран с маленькими запасами леса. Но потребность есть потребность и ее каким то образом необходимо удовлетворять. Допустим в Турции нашли выход и попробовали в производство дсп кроме отходов деревообработки добавлять стебли подсолнечников, солому и камыш!

Новое сырье для дсп — эксперимент

Специалисты одного из заводов по производству дсп из отходов деревообработки, к древесной смеси из тополя (Populus alba L.), добавили стебли подсолнечника (Helianthus annuus L.), соломы и камыша. Кстати кто видел высушенные стебли подсолнечника и камыша, те знают что это довольно жесткий материал, который сложно сломать или раздавить руками. Было проведено три опыта с использованием 25%, 50% и 75% стеблей подсолнечника, комыша и соломы по массе. Масса распределялась равномерно между этими тремя видами сырья.

Производилась плита плотностью 700 кг/м3, применялась смола мочевиноформальдегидная (она же карбамидоформальдегидная), плита трехслойная. Полученные в результате прессования плиты были протестированы на физикомеханические свойства и было определено качество готовой дсп:

- Определение соответствия плотности.

- Определения статического изгиба.

- Модуль упругости.

- Разрыв плиты.

- Выдергивание шурупов.

- Разбухание и водопоглощение.

Результаты эксперимента с сырьем для производства дсп

Результаты показали что все плиты полученные во время эксперимента удовлетворяют показаниям Турецких стандартов, кроме этого при увеличении содержания древесных частиц тополя, все свойства плиты улучшаются.

Сочетания стеблей подсолнечника, камыша, соломы и частиц тополя могут быть смешаны в различных соотношениях (указанных выше) и получаемые плиты могут быть использованы как плиты общего назначения. Этот интересный результат доказывает, что разные отходы сельского хозяйства могут в будущем быть альтернативным сырьем для плитной промышленности.

Первое производство плит уходит корнями в 19 век. Именно в это время люди пробуют использовать отходы деревообработки, а это опилки. Постепенно спрос на древесину начинает расти в связи с растущим населением земли и желанием людей повысить качество жизни, при этом на потребление деловой древесины оказываются значительные давления, и стоимость данной древесины из за постоянно растущего спроса резко возрастает.

Данные факты вызывают необходимость изучения переработки не только отходов древесины, но и использование каких либо ее заменителей. В голову ученым приходит мысль использования отходов сельскохозяйственной промышленности. Использование данных материалов может быть пользой не только для окружающей среды но и для социально-экономического развития, поскольку данные отходы только выкидывались или сжигались загрязняя окружающую среду. При этом затраты на клей увеличиваются незначительно.

Не стандартные виды сырья для производства дсп

Было проведено несколько опытов для определения оптимального сырья в производстве плиты. Вот примерный список изученных отходов для производства плиты:

- Кенаф.

- Стебли пшеницы.

- Соломинки хлопка.

- Стебли подсолнечника.

- Чайные листья.

- Пальмовые листья.

- Кожура арахиса.

Конечно же данные отходы для получения необходимого качества необходимо использовать в смеси с древесной стружкой, при этом соотношение должно строго регламентироваться как и требования к качеству древесины и сельскохозяйственным «заменителям». В настоящий момент существует около 30 заводов в мире, использующих сельскохозяйственные отходы в производстве плиты.

В данном случае и Турция столкнулась с проблемой нехватки древесного сырья, так как большую часть своих лесов пока не является возможным отправлять в переработку. Около 700 га в настоящее время используется для подсолнечника и ежегодно в отходы отправляется 3-3,5 млн. тонн стеблей. Конечно Турция не первая попробовала применять данное сырье для производства плиты, еще в 1970-х годах студенты Университета Миннесоты производили аналогичные опыты, но к стеблю также добавлялась и пустая головка, в качестве древесины использовалась осина. Смола была карбамидоформальдегидная и фенолформальдегидная.

При этом производители плит из сельскохозяйственных отходов также делают акцент на то что их дсп может использоваться не только в мебельной промышленности, но и в как изоляция, декоративных целях, упаковки, так как имеется возможность получения плиты довольно низкой плотности.

Единственные изменения внесенные в производству плиты это измельчение, стебли подсолнечника комыша соломы и древесина тополя сначала были измельчены в молотковых мельницах для грубых частиц, с крупной ячеистой сеткой. Затем было повторное измельчение в молотковой мельнице с более мелкой ячеей. Далее все происходило по стандартной технологии дсп.

Недавно вышла в свет книга «Совершенствование технологии производства древесных плит» от моего коллеги Сергея Угрюмова. Более подробно с книгой можно ознакомиться тут.

Видео по теме

Удачи и до новых встреч!

andreynoak.ru

Сырье для производства ДСП

Для производства древесно-стружечных плит может быть использовано неделовое (дровяное) сырье различных пород, а также отходы, получаемые на лесопильно-деревообрабатывающих предприятиях в виде горбылей, реек и обрезков от пиломатериалов. Все круглое сырье, предназначаемое для производства, должно быть окорено, разрезано на чураки длиной в 1 м, которые поступают на специальный теплый бассейн для гидротермической обработки. После этого чураки расторцовывают на отрезки длиной 0,5 м и подают на специальные стружечные станки, срезающие стружку параллельно волокнам древесины.

При изготовлении трехслойных плит выработка стружки для наружных слоёв и среднего слоя производится отдельными потоками, так как для среднего слоя допускается более крупная стружка (расход ее на плиту составляет от 50 до 66%). Далее стружка проходит через молотковые мельницы, где она размельчается в основном по ширине, становится более гладкой и более мелкой и поступает в бункера. Туда же идет и стружка от деревообрабатывающих цехов, если она не нуждается в дополнительном измельчении на молотковых мельницах. Из бункера стружка подается пневматическим транспортером на двуступенчатую газовую сушильную установку. Лопатки метального механизма первой ступени сушилки, так называемой «вихревой», распределяют сырую стружку равномерно по всей поверхности сетчатого дна сушилки. Горячий воздух, поступающий в сушилку снизу, выносит подсушенные частицы стружки в циклон, откуда стружка переходит на вторую ступень сушки. Работа сушилки контролируется автоматическими приборами. Из сушилки стружка попадает в сортировку, где отделяется крупная (некондиционная) стружка, которая возвращается в молотковую мельницу для дополнительного измельчения, а кондиционная стружка подается в бункер сухой стружки. Стружка сушится до 5%-ной влажности. Бункер для хранения сухой стружки связан с дозирующей установкой и питателем перед смесительной камерой.

Из питателя через дозирующую установку стружка подается в смесительную камеру непрерывного действия, где она перемешивается с синтетическим связующим клеем, подаваемым из отделения приготовления клея.

Приготовление синтетического клея и смешение его со стружкой. Для изготовления древесно-стружечных плит применяется клей на основе водорастворимых мочевино-формальдегидных синтетических смол. Процентное отношение веса смолы в перерасчете на ее сухой остаток к весу сухой стружки составляет примерно 6—12%. Раствор клея подается в непрерывный смеситель из отделения подготовки смолы (клея). Распыление смолы при подаче в смесительную камеру для лучшего смачивания стружки осуществляется с помощью сжатого воздуха.

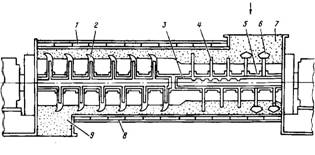

Образование ковра плит, прессование и обрезка. Подготовленная древесная стружка подается из смесителя через воронку на вибратор пресса, посредством которого на стальной ленте формируется ковер плиты. Первый вибратор образует нижний слой из более мелкой щепы, второй и третий вибраторы образуют средний слой, а четвертый — верхний слой плиты. Подготовленный и неуплотненный ковер плиты проходит через пресс предварительного уплотнения, где толщина ковра уменьшается в 2—3 раза. Перед поступлением в горячий пресс ковер проходит через высоко-частотный нагреватель, где стружка ковра предварительно нагревается до 75°, после чего ковер поступает в горячий гидравлический пресс с температурой 120—150° и давлением от 18 до 25 кг/см2.

Режим прессования изменяется в зависимости от вида применяемого клея, толщины и назначения плит. После прессования плита охлаждается, обрезается и шлифуется. Производительность подобной установки составляет 15—20 тыс. т плит в год.

Технология производства древесно-стружечных плит по способу «Бартрев» отличается тем, что плиты прессуются в установке непрерывного действия и этим создается определенный ритм в работе цеха. Однако устройство пресса непрерывного действия весьма сложно. Так, пресс имеет длину 40,2 м, ширину 2,3 м, высоту 6 м, вес 200 т Пресс вырабатывает плиты толщиной 5—19 мм, шириной 1200 мм.

Основной частью пресса, осуществляющей прессование стружек, являются две движущиеся бесконечные стальные ленты, расположенные одна над другой. Ковер из стружек, смешанных с синтетическим клеем, проносится нижней лентой через высокочастотную установку, в которой получает предварительный нагрев до 75°, затем он проходит между указанными двумя лентами, движущимися со скоростью 1,5—9 м/мин; ленты, соприкасаясь с одной стороны е ковром стружек, другой стороной находятся в контакте с обогревательными прессовыми плитами, нагреваемыми до 140° и создающими удельное давление 18—25 кг/см2. Таким образом, здесь ковер стружек получает свой конечный размер по толщине и превращается в спрессованную непрерывную плиту. Движущаяся на конвейере плита охлаждается и автоматически разрезается на необходимые размеры по ширине и длине. Производительность подобной установки при работе в три смены 300 дней в год составляет 22—25 тыс. т.

Имеется также способ непрерывного прессования с применением пресса типа «Крайбаум», который по устройству значительно проще, чем «Бартрев». Здесь стружки прессуются непрерывно, проходя через канал прямоугольного сечения со скоростью 0,1—1 м/мин при температуре 160°. Производительность одного пресса 4 тыс. т плит в год. Последняя установка по своим показателям считается наиболее экономичной из всех рассмотренных способов, однако плиты, получаемые этим методом, имеют невысокую прочность и поэтому непременно должны подвергаться фанерованию.

На небольших предприятиях применяются более упрощенные схемы производства однослойных древесно-стружечных плит из сухой стружки и сухих мелких кусковых отходов. Как правило, такие производства менее механизированы, но достаточно эффективны. В настоящее время разработан типовой проект установки для производства древесно-стружечных плит из сухих стружек для мебельных предприятий. Проектная производительность установки составляет 5 м3 плит в смену. Установка обслуживается семью рабочими и занимает площадь в 250— 300 м2. Еще более упрощенные установки выпускают 2,5 м3 плит (210 м2) на площади 30 м2. Древесно-стружечные плиты, изготовляемые на мебельных фабриках, обходятся на 20—30% дешевле столярных плит.

Ниже даются основные технико-экономические показатели по производству древесно-стружечных плит (применительно к механизированному производству с прессом периодического действия.

www.woodtechnology.ru

II. Технология производства ДСП. Шлифованное ДСП.

I.ДСП.

I.Древе́сно-стру́жечная плита́ (официальная аббревиатура — ДСтП неофициально — ДСП) — листовой композиционный материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок(6—18 % от массы стружек) на одно- и многоэтажных периодических прессах (0,2—5 МПа, 100—140 °С) или в непрерывных ленточных, гусеничных либо экструзионных агрегатах. В качестве таких веществ используются синтетические смолы (формальдегидные, фенол-формальдегидные). Благодаря добавкам смол, плита ДСП приобретает особую прочность и долговечность. ДСП лишена таких природных пороков древесины как сучки и внутренние пустоты.

Производство древесно-стружечной плиты впервые возникло в конце 30-х годов прошлого века в Германии и Швейцарии. Эти страны испытывали недостаток в собственных лесных ресурсах и поэтому были заинтересованны в максимальном использовании древесных отходов. ДСП изготавливается из отходов лесопиления, деревообработки и фанерного производства. К 1950-м годам производство ДСП получило широкое распространение.

Сырьем для изготовления шлифованного ДСП является почти любая древесина, как хвойных, так и лиственных пород. Наличие гидрофобизирующих, антисептических и других добавок обеспечивает прочность и долговечность материала. Первый этап производства шлифованного ДСП это - переработка сырья. В качестве сырья применяется не только круглая древесина но и такие материалы как щепа, опилки и вторичная древесина. В основном в производство шлифованного ДСП идут все виды сырья одновременно или виды сырья компануются в зависимости от требований, предьявляемых к определенному сорту ДСП. Во втором этапе полученную стружку сортируют, очищают и сушат. Затем из смолы и стружки формируется так называемый "ковер", из которого после прессования получается плита. Далее обрабатываются края плиты, и плиты подвергаются различным формам обработки - шлифованию, нанесению покрытий (каширование, ламинирование).

В зависимости от качества обработки поверхности ДСП, определяется его сорт. Первосортная плита должна быть отшлифована, на поверхности не должно быть царапин, сколов, и других механических дефектов, края должны быть ровными. Из первосортного шлифованного ДСП делают мебель. Первый сорт обязательно проверяют на количество содержащегося формальдегида. Только ДСП с безопасным количеством этого вещества может считаться экологически чистой. Уровень выделения формальдегида определяется “камерным” способом. Суть этого способа заключается в замере уровня вредного вещества в воздухе камеры, в которую поместили образец шлифованного ДСП. Этот метод самый распространённый и считается самым эффективным. Современные методы изготовления позволяют производить шлифованное ДСП с содержанием формальдегида значительно более низким, чем установленная предельно допустимая концентрация. В связи с этим ДСП можно считать безопасным для здоровья.

II. Технология производства ДСП. Шлифованное ДСП.

История создания ДСП.

Считается, что прародителем ДСП был Эрнст Хаббард, предложивший идею  создания нового, ранее неизвестного науке материала из опилок и казеинового клея. В далеком 1887 году Хаббард воплотил свои мечты в реальность и представил на суд общественности первый прототип ДСП. Разработки изобретателя пришлись по вкусу его коллегам, и уже в 1918 году была создана еще одна экспериментальная модель — плита, отделанная шпоном. В наши дни ДСП ламинированное доступно каждому. А вот во времена М. Бекмена, который впервые облачил древесно-стружечную плиту в шпон, такие изделия могли позволить себе разве что привилегированные особы.

Знаковый момент в истории ДСП произошел в 1926 году. В это время немецкий ученый Фройденберг вывел формулу «идеальной» древесно-стружечной плиты и рассчитал оптимальное соотношение между связующим веществом и древесными опилками. По его подсчетам в древесно-стружечном «полуфабрикате» должно было содержаться от 3 до 10% вязкого вещества. Позднее выводы ученого были несколько откорректированы, поэтому сегодня в состав древесно-стружечных плит входит от 6 до 8% формальдегидных смол. К слову сказать, при производстве ДСП смолистые соединения начали использоваться только в 1933 году, спустя 7 лет после фундаментальных подсчетов Фройденберга.

Наши соотечественники тоже поработали, правда, не на родине. В 1935 году во Франции эмигрант Алексей Самсонов изготовил первые плиты из ориентированных частиц (ОСП - OSB), укладывая крест-накрест длинные полоски шпона. С этого же года в штате Айова начал свою работу экспериментальный завод по производству плит на фенольном связующем Эрнста Лётчера.

Значительно позже была произведена влагостойкая ДСП, в состав которой вошли соединения парафинов.

Технология производства ДСП.

В настоящее время древесностружечные плиты — самый популярный материал. Главные достоинства ДСП — низкая стоимость и простота обработки.

Производство ДСП, технологический процесс. создания нового, ранее неизвестного науке материала из опилок и казеинового клея. В далеком 1887 году Хаббард воплотил свои мечты в реальность и представил на суд общественности первый прототип ДСП. Разработки изобретателя пришлись по вкусу его коллегам, и уже в 1918 году была создана еще одна экспериментальная модель — плита, отделанная шпоном. В наши дни ДСП ламинированное доступно каждому. А вот во времена М. Бекмена, который впервые облачил древесно-стружечную плиту в шпон, такие изделия могли позволить себе разве что привилегированные особы.

Знаковый момент в истории ДСП произошел в 1926 году. В это время немецкий ученый Фройденберг вывел формулу «идеальной» древесно-стружечной плиты и рассчитал оптимальное соотношение между связующим веществом и древесными опилками. По его подсчетам в древесно-стружечном «полуфабрикате» должно было содержаться от 3 до 10% вязкого вещества. Позднее выводы ученого были несколько откорректированы, поэтому сегодня в состав древесно-стружечных плит входит от 6 до 8% формальдегидных смол. К слову сказать, при производстве ДСП смолистые соединения начали использоваться только в 1933 году, спустя 7 лет после фундаментальных подсчетов Фройденберга.

Наши соотечественники тоже поработали, правда, не на родине. В 1935 году во Франции эмигрант Алексей Самсонов изготовил первые плиты из ориентированных частиц (ОСП - OSB), укладывая крест-накрест длинные полоски шпона. С этого же года в штате Айова начал свою работу экспериментальный завод по производству плит на фенольном связующем Эрнста Лётчера.

Значительно позже была произведена влагостойкая ДСП, в состав которой вошли соединения парафинов.

Технология производства ДСП.

В настоящее время древесностружечные плиты — самый популярный материал. Главные достоинства ДСП — низкая стоимость и простота обработки.

Производство ДСП, технологический процесс.

1. Переработка сырья.

1. Переработка сырья.

Для сортировки используют различные вибросита.

Изготовленная сырая стружка хранится в бункерах, куда подается системой пневмотранспорта или механическими транспортерами. Из бункеров сырая стружка подается в сушилки. |

Сушка сырья.

Для сушки стружки используют сушильные комплексы, на подобие этого.

Сушить стружку необходимо до влажности 4—6%, а для внутреннего слоя — до 2—4%. Поэтому стружку разных слоев сушат в отдельных сушилках. В производстве ДСП используются, как правило, конвективные сушилки барабанного типа. В топке сушилки сжигается газ или мазут, температура в ней 900 -1000° С. на входе в барабан. Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2 - 3° в сторону входа сырой стружки.

Осмоление.

Получение осмолённой стружки, происходит в смесителях непрерывного действия, в которых связующее распыляется через ряд форсунок, каждая связана с дозировочным насосом. Осмолённая стружка с помощью шнекового вала продвигается в другую зону, где перемешивается лопастями. Пример: Смеситель ДСМ-7. Производитель показанного оборудования: Вологодский станкостроительный завод .

|  |

Этот самый сложный и ответственный, поскольку технология производства требует покрытия связующим каждой стружки. Неосмоленные стружки не склеиваются, а излишняя смола на стружке приводит к перерасходу связующего и плохому качеству плит. Связующее в смеситель подается в виде растворов. Их концентрация в потоке наружного слоя 53— 55%, внутреннего слоя несколько больше (60—61%).

Похожие статьи:

poznayka.org

- Завод шоколадный

- Построить мини отель

- Какие документы нужны для открытия аптеки в россии

- Меню кофейни с ценами пример

- Производство творога на мини заводах

- Производители шоколада

- Дизайн бургерной

- Как открыть школу английского языка

- Технология производство гофрокартона

- Как открыть свое производство с нуля

- Производители удобрений

© 2005-2018, Национальный Экспертный Совет по Качеству.

На выходе - стружка.

На выходе - стружка.