Производство цемента, основные виды и марки. Как производят цемент

Сырье для производства цемента, из чего делают цемент

Сырьевыми материалами в производстве цемента служат в основном глинистые и карбонатные породы, а также иное природное сырье и некоторые типы промышленных отходов, шлаков и т.п.

Карбонатные породы - это известняк, известняк-ракушечник, мел, мергелистый известняк, мергель, метаморфические либо осадочные горные породы доломитового, карбонатно-глинистого и известнякового состава. Качество и ценность таких пород в качестве сырья для создания цемента определяется их структурой и физическими свойствами. Породы с кристаллической структурой хуже, по сравнению с породами аморфной структуры, взаимодействуют с другими элементами смеси при обжиге.

- Мел – легко растирающаяся мягкая осадочная горная порода, вид мажущего известняка. Он легко измельчается и является популярным сырьем для создания цемента.

- Мергель - осадочная порода, переходная от известняковых к глинистым. Может иметь твердую или рыхлую структуру, различную плотность и влажность в зависимости от процентной доли глинистых примесей. Строительные растворы на основе мергеля активно применяются при устройстве печей, каминов и т.п.

- Из известняков для производства цемента предпочтительны пористые и мергелистые виды с небольшим порогом прочности на сжатие и без содержания кремниевых включений.

- Из глинистых пород в производстве цемента применяют: суглинок, глину, лесс, глинистый сланец, а также лессовидные суглинки.

Глины, горные осадочные породы, состоят из разного рода минералов, при увлажнении приобретают пластичность и разбухают. В сухом способе производства цемента связующая способность и пластичность глины дает возможность гранулирования муки и брикетирования. Суглинком называется глина, в которой содержится высокое количество пылеватых и песчаных частиц.

Глинистые сланцы представляют собой плотные и твердые горные породы, способные легко расслаиваться на пластинки небольшой толщины. Относительно глины глинистые сланцы имеют более постоянный состав и меньшую влажность.

Лессом называется тонкозернистая горная порода, рыхлая и пористая, состоящая из тончайших частиц глинистых материалов, полевого шпата, кварца и иных силикатов. Лесс не отличается высокой пластичностью. Лессовидный суглинок – материал, по своим свойствам являющийся переходным между суглинком и лессом.

Кроме основного сырья в процессе производства активно используются различные виды корректирующих добавок в цемент, позволяющих изменить некоторые свойства конечного продукта. Это могут быть глиноземистые, кремнеземистые, глиносодержащие добавки, а также плавиковый шпат в качестве минерализаторов (кремнефтористый натрий, гипс, апатит, фосфогипс, флюорит)

Хотелось бы отметить, что сырьевой состав, как при сухом, так и при мокром способе производства цемента, может меняться в зависимости от местоположения цементного завода, от доступности того или иного вида сырья, от возможностей оборудования, спроса на те или иные виды продукции в этом регионе и многого-многого другого

www.avtobeton.ru

производство цемента, виды, марки цемента, про цемент.

Цемент - один из немногих строительных материалов, без которого невозможно какое-либо строительство. Будь то монолитный небоскрёб из железобетона или деревянная избушка. Ведь только в сказке у избушки бывают куриные ножки. В жизни же - её "фундаментные ножки" из бетона. История создания и изобретение цемента заслуживают отдельного разговора и в рамки нашей рубрики никак не укладываются.

Так всё же из чего изготовлен портландцемент. Какие у него основные характеристики: виды, марки. Давайте, обо всём по чуть-чуть, но по сути. Так сказать - для общей информации. Начнём, пожалуй, с главного - с производства цемента.

Производство цемента

Если особо не вдаваться в подробности и поверхностно посмотреть на процесс, то производство цемента можно представить в виде трёх основных стадий:

- Добыча и обработка сырья.

- Добывается известняк, глина, гипсовый камень.

- Добытый известняк дробят, сушат, измельчают и перемешивают в нужной пропорции с глиной. Примерно 75% известняка и 25% глины. Состав постоянно корректируется, в зависимости от характеристик используемых материалов.

- Таким образом получают шлам (мокрый, сухой или комбинированный метод)

- Обжиг сырьевого состава и получение клинкера - следующий шаг в производстве цемента

- Шлам поступает в специальную печь, где происходит его обжиг при температуре около 1450 градусов.

- При этой температуре шлам спекается (почти как зерна керамзита), превращаясь в так называемый клинкер.

- Клинкер измельчают в специальных жерновах до порошкообразного состояния

- Смешивание компонентов и получение портландцемента.

- В измельчённый клинкер добавляют примерно 5% гипса.

- В зависимости от марки и вида цемента, вводятся минеральные добавки (цифры д0, д5, д20 в маркировке)

Собственно, на этом производство цемента можно считать завершённым. Получившийся порошок является портландцементом ПЦ. Применение портландцемента настолько обширно, что перечисление цементной продукции может занять целую страницу. Собственно об этом можно почитать нашу статью цемент в производстве бетона и ЖБИ

Основные виды цемента

- Белый цемент

Основное использование БЦ - изготовление строительных сухих смесей. По многим параметрам обгоняет обычный портландцемент: ускоренный набор прочности, повышенная стойкость к атмосферным воздействиям. Изначальная декоративность ЖБИ из БЦ позволяет эксплуатировать архитектурный железобетон - без дополнительной окраски и облицовки. ЖБИ из белого цемента - не темнеют, не выгорают, не желтеют от времени. Так же, БЦ используют в штукатурных растворах, для изготовления цветных поверхностей задекорированных под камень и т.д. Для этого, белый цемент смешивают с красящими пигментами.

- Быстротвердеющий цемент

Зачастую, цементы, включающие в свой состав активные минеральные добавки, пользуются более низким спросом, нежели их бездобавочные собратья по цементному цеху. Причина тому - более медленный темп схватывания добавочного цемента. А подобная затяжка способна внести свои коррективы в сроки оборачиваемости опалубки, в скорость бетонирования, да и в весь строительный процесс в целом. Для того, чтобы строители не были привязаны к затянутым срокам схватывания цемента с минеральными добавками, многие цементные заводы выпускают цемент быстротвердеющий. Причём, быстротвердеющими бывают как добавочные, так и бездобавочные виды цемента. Например: Предприятие Мордовцемент производит и продаёт бездобавочный быстротвердеющий цемент м500 д0 в мешках и навал.

- Расширяющийся цемент

РЦ получают из глиноземистого цемента и гипса. Отличается от остальных видов расширением при твердении. Почти все остальные виды дают усадку ( кроме ВБЦ и НЦ)

- Водонепроницаемый безусадочный цемент

В основном, применяется при: гидроизоляции монолитных конструкций, заделке швов между железобетонными элементами, герметизации различных стыков, сооружении водонепроницаемых бетонных емкостей для хранения различных жидкостей.

- Гидрофобный цемент

Цемент с введением специальных добавок, повышающих его стойкость к хранению и транспортировке во влажной среде, Так же, ГЦ используют, чтобы получить товарный бетон с повышенной влагонепроницаемостью и морозостойкостью до F1000

- Глиноземистый цемент

Он же - аллюминатный и бокситный. Основное преимущество - бетоны из такого вяжущего быстрее набирают прочность: до 50% за сутки. Процесс твердения сопровождается большим количеством тепла, что может быть актуально при зимнем бетонировании.

- Напрягающий цемент.

Расширяющийся при наборе прочности цемент, предназначенный для создания самонапряженных железобетонных конструкций, в т.ч. с использованием специальных видов арматуры. Растворы на таком вяжущем применяются при изготовлении трещиностойких (безусадочных), водонепроницаемых стыков, при капитальном ремонте и модернизации старых конструкций, увеличении их водонепроницаемости. Бетоны на основе НЦ - чемпионы по коэффициенту водонепроницаемости: до W20, что актуально при строительстве подвалов на грунтах с высоким УГВ, монолитных кровель, резервуаров, чаш бассейнов и т.д. - без устройства дополнительной гидроизоляции. Бетон, полученный из напрягающего цемента, первые 7-10 дней набора прочности должен находиться в среде с повышенной влажностью. Такие бетоны отличаются повышенной прочностью, влагонепроницаемостью и морозостойкостью.

- Портландцемент

Портландцемент. Самый распространённый и используемый вид. Наверно 99% цемента, используемого в строительстве это - портландцемент ПЦ.

- Пуццолановый цемент

Потрландцемент с введением добавок, содержащих тонкоизмельчённый активный кремнезём. Отличается увеличенным временем схватывания и пониженным тепловыделением. Что может быть актуально при бетонировании объемных конструкций. А именно: Крупные массивы свежеуложенного бетона вырабатывают большое количество тепла. Ведь гидратация цемента - всё же экзотермический процесс. Ну вырабатывают и вырабатывают, в чем проблема. А беда в том, что верхние слои бетона отдают тепло быстрее и больше, нежели те, что внутри. Теплопроводность то у бетона маленькая. Вот и получается неравномерность усадки. Одним словом - трескается.

- Сульфатостойкий цемент

СЦ обладает повышенной защитой от разрушающего действия солей (сульфаты натрия, магния). Подробней про цемент сульфатостойкий. Применяется в производстве сульфатостойких бетонных смесей. (гидротехнические сооружения и т.д)

- Тампонажный цемент

ТЦ применяют при тампонировании (заглушке) нефтяных и газовых скважин.

- Шлаковый цемент

ШЦ, получают из молотого доменного шлака, с введением добавок активизаторов: гипса, извести и т.д.

- Цветной цемент

ЦЦ получают введением в состав окрашивающих пигментов из белого цементного клинкера Основное предназначение ЦЦ - получение декоративных ЖБИ, не требующих дальнейшей обработки.

Марки цемента

Марочная прочность сродни марке бетона. Цифра марки соответствует устойчивости к осевому сжатию в кгс/кв.см или в МПа. Как проверить марку цемента:

Определение марки осуществляют таким образом: замешивают раствор из цемента, с составом: 1:3, на стандартном песке, с водоцементным отношением 0.4. Из этого раствора в специальных формах отливаются балочки 4х4х16 см. Далее эти образцы помещают в специальную камеру либо просто накрывают колпаком ( не забыв поставить рядом сосуд с водой, для повышения влажности под колпаком). Выдерживают 24 часа. Затем балочки вынимают из опалубки-формы, и ставят в пропарочную камеру. Пропаривают и у полученных образцов проверяют прочность на изгиб. Используется специальный пресс. Полученные результаты умножают на соответствующие коэффициенты (для каждой марки цемента - они свои) и получают прочность на сжатие.

Импортный цемент уже давно маркируется в классах прочности на сжатие. Например: Cem 42.5 - минимальная (гарантированная) прочность на сжатие в возрасте 28 суток -42. 5 МПа.

Маркировка цемента в соответствии с ГОСТ 10178-85

- тип – портландцемент, шлакопортландцемент. Указывается в виде аббревиатуры ПЦ и ШПЦ.

- марка

- наличие или отсутствие мин. добавок : д0, д5, д20 (процентный состав добавок). Например: м400 д20, или цемент м500 д0.

- обозначение быстротвердеющего цемента литерой Б

- пластификация и гидрофобизации цемента. Аббревиатуры ПЛ и ГФ.

- обозначения цемента, изготовленного из клинкера нормированного состава. Литера Н

- обозначения стандарта соответствия .

Классификация цемента в соответствии с ГОСТ 31108-2003.

У нас в России тоже постепенно вводятся классы цемента по прочности на сжатие. Пока это касается в основном портландцемента импортного производства. Наши российские цементные заводы не торопятся переходить на классы. Хотя, отдельные цемзаводы уже выпускают цемент, классифицируемый в соответствии с ГОСТ 31108-2003. Официальной датой начала "новой жизни" считается 1 января 2008 года. Именно тогда российским производителям цемента дали добро на новые обозначения. Однако, мало кто торопится это вводить в производство. Ну если только Мордовцемент полностью перешёл на новый ГОСТ. Большинство пока мечется. В общем, когда наконец произойдёт всеобщее "классовое равенство", основные характеристики портландцемента, в соответствии с ГОСТ 31108-2003, будут обозначаться так:

- цем I - портландцемент

- цем II – портландцемент с мин. добавками

Портландцемент с мин. добавками будет представлен в двух подтипах:

- Подтип А - процентный состав мин добавок 6% - 20%,

- Подтип В - присутствие в составе от 21 до 35% добавок.

Отличие по видам добавки: гранулированный шлак с литерой Ш, пуццолан – с литерой П. По классам прочности: 22,5; 32,5; 42,5 и 52,5, Цифры - обозначают минимальную (гарантированную) прочность цементного камня на сжатие в МПа в возрасте 28 суточного твердения.Так же, для классов 32.5-52.5 вводятся дополнительные обозначения по прочности в возрасте 2 или 7 суток: литеры :Н нормальнотвердеющий, Б - быстротвердеющий. В виду того, что добавочные портландцементы отличаются более медленными сроками схватывания, что не совсем подходит для темпов современного строительства, цементные заводы выпускают портландцементы марок м400 д20Б и цем 42,5Б, входящие в категорию - быстротвердеющие. Уменьшение сроков набора прочности происходит за счёт применения цементного клинкера специального минералогического состава, либо за счёт более тонкого помола обычного цементного клинкера. Иногда, для ускорения сроков схватывания и твердения применяются специальные добавки для бетона.

Когда эта классификация портландцемента начнёт применяться в полной мере - остаётся только догадываться. Пока мы живём по своему стандарту. Причём, как и при производстве и продаже бетона: ну никак не хотим уходить от марок. Впрочем, это никому не мешает. Если так удобней заказчикам, то производители - не против :-)))

Предлагаем ознакомиться с другими материалами о цементе, размещёнными на нашем сайте.

www.avtobeton.ru

Технология производства цемента | Новости в строительстве

Технология производства цемента сводится к получению цементного клинкера из сырьевой смеси , получаемого двумя способами : сухим и мокрым.

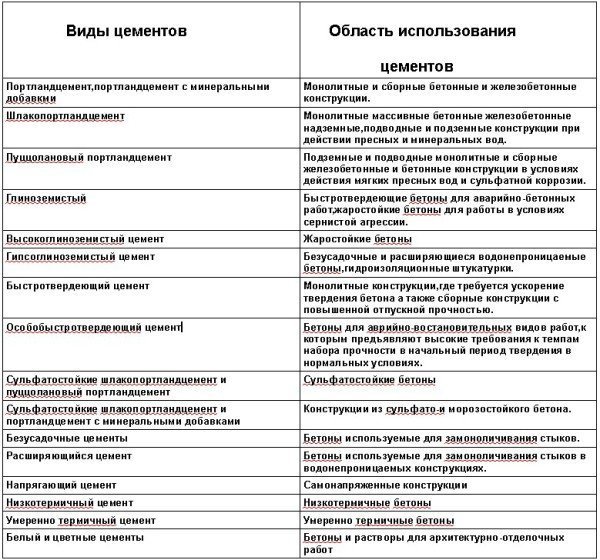

Виды цементов и область их использования.

Производство цемента для строительных нужд характеризуется следующими основными видами цемента: Портландцемент, шлакопортландцемент, гидрофобный и другие виды.

Для получения цемента используют цементный клинкер, которого получают путем обжига в печах сырьевой смеси из породы известняка и глины при высоких температурах. В зависимости от присутствия в сырьевой смеси наличия необходимых компонентов, таких как оксид кальция и алюмосиликатов,в состав водят различные добавки.

Все добавки водят с целью усиления важных строительных свойств цементного клинкера. Сырьевую смесь из глины и известняка приготавливают мокрым способом или в сухом виде из расчета на одну часть глины добавляют три части известняка. Для повышения качества сырьевого состава и уменьшения расходов на топливо в смесь добавляют поверхностно-активные добавки.Из всех выпускаемых промышленностью видов цементов наиболее важное значение имеет портландцемент.♣ Портландцемент и получение цементного клинкера

♦ Портландцемент это гидравлическое вяжущее которое способно твердеть в воде и на воздухе.Получают путем тонкого помола клинкера с добавлением соответствующих добавок.Клинкер представляет спекшуюся сырьевую смесь известняка и глины в виде зерен размером до 40 мм. Важнейшие свойства цемента,которые перечислены ниже, зависят на прямую от качества клинкера:

♦ Прочность а также скорость ее нарастания при твердении цемента,стойкость в различных условиях во время эксплуатации,долговечность.Во время помола к клинкеру в целях регулирования сроков схватывания вводят 1.5…3.5% гипса от массы цемента,в пересчете на ангидрид серной кислоты SO3.Портландцемент выпускают без добавок или с активными минеральными добавками в количестве до 15% от массы цемента.Технология получения портландцемента в основном сводится к следующим операциям:

Изготовлению сырьевой смеси надлежащего состава, ее обжига до спекания и помола. Для получения качественного портландцемента в клинкере должны содержаться следующие важнейшие оксиды (химический состав):

1.CaO-62…..68%,

2.SiO2-18…26%,

3/Al2O3 -4…9 %,

4/Fe2O3 -0.3….6 %.

♦ Другими словами можно сказать что для производства портландцемента следует использовать сырьевые материалы с большим содержанием оксида кальция и алюмосиликатов,такие как известняки и глины.В известняках преобладают карбонат кальция а в глинах различные водные алюмосиликаты (галлаузит, монтмориллонит, каолинит и другие), имеющие следующую химическую формулу: Al2O3 * nSiO2 * mh3O.Кроме этого в глинах могут содержаться диоксид кремния в виде тонкого кварцевого песка и оксида железа.

♦ Необходимый химический состав цементного клинкера можно получить при соотношении глины и известняка 1 : 3 по массе.Известняк и глину могут заменить и другие материалы,например мергели (природная смесь известняка и глины).Мел может заменить известняк.Кроме этого в сырьевую смесь можно ввести корректирующие добавки,пиритные огарки или железную руду,если в исходной глине мало оксидов железа.Если необходимо повысить содержание диоксида кремния в смеси вводят кварцевый песок.

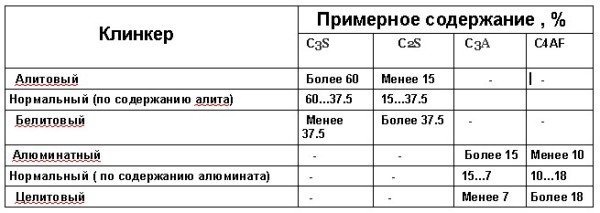

Классификация клинкеров в зависимости от содержания основных минералов

Классификация клинкеров в зависимости от содержания основных минералов

Производство цемента

♦ Для получения цементного клинкера сырьевую смесь приготовляют сухим или мокрым способом.Каждый способ имеет свои достоинства и недостатки.При мокром способе легче достигается тонкое измельчение исходных материалов и получение их гомогенной смеси.Но,зато возрастает расход топлива на обжиг который значительно больше чем при сухом способе.Получаемая при мокром способе суспензия сырьевых материалов содержит 32…45 % воды.Для повышения производительности печей и уменьшения расхода топлива,нужно стремиться к уменьшению влажности сырьевого шлама без ухудшения его текучести за счет использования поверхностно-активных добавок (ПАВ).

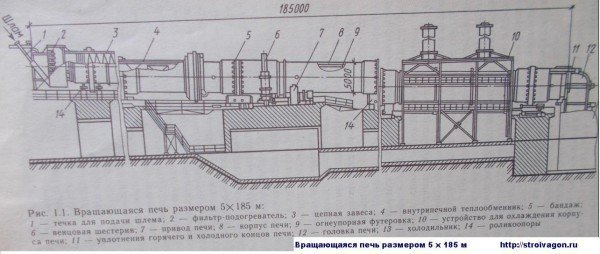

Рисунок-1. Вращающаяся печь размером 5 х 185 м.

1-течка для подачи шлама, 2- фильтр-подогреватель, 3-цепная завеса, внутрипечной теплообменник, 5-бандаж, 6-венцовая шестерня, 7-привод печи, 8-корпус печи, 9-огнеупорная футеровка, 10 устройство для охлаждения корпуса печи, 11- уплотнения горячего и холодного концов печи, головка печи, холодильник, 14-роликоопоры.

♦ Сырьевой шлам для обжига поступает во вращающуюся печь .Печь представляет собой длинный цилиндр (например длина-185 м с диаметром 5 метров),который медленно вращается вокруг своей оси.печь имеет наклон к горизонту а сырьевой шлам (сырьевая смесь) загружается в верхнюю часть и потом постепенно перемещается к нижнему концу печи.Из нижнего конца печи вдувается топливо в виде природного газа или пылевидного угля.При сжигании топлива,горячие газы двигаются навстречу сырьевой смеси,которая перемещаясь к нижнему концу печи претерпевает сначала физические превращения а затем существенные химические превращения.Происходит это следующим образом:

♦ В начале печи сырьевая смесь подсушивается и передвигается дальше попадая в зону с температурой 550…800 °С.Здесь происходит дегидратация водных алюмосиликатных глины.Процесс сопровождается образованием соединений, которые характеризуются сильно разрыхленной структурой частиц.при этом внутренняя энергия вещества возрастает и повышает его реакционно-способность.После этого сырьевая смесь попадает в зону с температурой 900…1000 °С,где происходит диссоциация карбоната кальция и образование его оксида.При этом реакции протекают в твердом состоянии между продуктами дегидратации глины (которые содержат оксиды алюминия и диоксид кремния) и оксидом кальция.

♦ При этом оксид кальция с оксидом алюминия образуют однокальциевый алюминат CaO * Al2O3.Оксид кальция одновременно реагирует с диоксидом кремния и образуют в больших количествах двухкальциевый силикат 2CaO*SiO2.Передвигаясь далее сырьевая смесь нагревается до температуры 1200…1250 °С, а протекании реакций в твердом состоянии усиливается.Завершается образование двухкальциевого силиката,а уже имеющийся однокальциевый алюминат насыщается далее оксидом кальция и образует некоторое количество еще более основного трехкальциевого алюмината 3CaO* Al2O3.Но часть оксида кальция все еще остается в свободном виде.

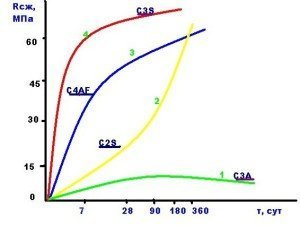

Рисунок-2. Нарастание прочности минералов клинкера портландцемента

♦ Передвигаясь еще дальше, сырьевая смесь нагревается до температуры 1450°С, где происходит частичное плавление материала и завершается реакция образования силикатов и алюминатов кальция.материал спекается образуя цементный клинкер размером 4…20 мм.После этого,выходящий из печи цементный клинкер быстро охлаждают в специальном холодильнике.При охлаждении удается избежать образование крупных кристаллов в клинкере и сохранить вместе с тем в не кристаллизованном виде стекловидную фазу.Если клинкер не охлаждать ,получиться цемент с пониженной реакционной способностью с водой.

♦ Передвигаясь еще дальше, сырьевая смесь нагревается до температуры 1450°С, где происходит частичное плавление материала и завершается реакция образования силикатов и алюминатов кальция.материал спекается образуя цементный клинкер размером 4…20 мм.После этого,выходящий из печи цементный клинкер быстро охлаждают в специальном холодильнике.При охлаждении удается избежать образование крупных кристаллов в клинкере и сохранить вместе с тем в не кристаллизованном виде стекловидную фазу.Если клинкер не охлаждать ,получиться цемент с пониженной реакционной способностью с водой.

♦ Цементный клинкер размалывают в порошок при этом добавляют небольшое количество двуводного гипса для регулирования сроков схватывания цемента.Чем выше тонкость помола,тем сильнее возрастает активность цемента .Средний размер зерен портландцемента составляет примерно 40 мкм.Толщина гидратации зерен через 6…12 мес. твердения не превышает 10…15 мкм.Таким образом можно сказать, что при обычном помоле портландцемента примерно 40…40 % клинкерной части не участвует в твердении и формировании структуры камня.

Степень гидратации клинкерных минералов во времени от полной гидратации,%

Степень гидратации клинкерных минералов во времени от полной гидратации

♦ С увеличением тонкости помола цемента увеличивается и степень гидратации цемента,возрастает также и содержание клеящих веществ (гидратов минералов) и повышается прочность цементного камня.Исходя из вышесказанного, можно сказать ,что цементы должны иметь тонкость помола характеризуемую остатком на сите № 008 не более 15 %.Обычно она равна 8…12 %.Тонкость помола цемента характеризуется также величиной удельной поверхности (см²/г)-суммарной поверхностью зерен в одном грамме цемента.Удельная поверхность цементов составляет 2500…3000 см²/г).Считается что прирост удельной поверхности цемента на каждые 1000 см²/г повышает его активность на 20…25 %.

Читай далее производство портландцемента

♣ Быстротвердеющий портландцемент (БТЦ)

Является портландцементом с минеральными добавками,от обычного отличается более интенсивным нарастанием прочности в начальный период твердения.Достигается это путем более тонкого помола цементного клинкера (до удельной поверхности 3500…4000 см²/г), а также повышенным содержанием трехкальциевого алюмината (60…65 %).Быстротвердеющий портландцемент выпускают марок М-400 и М-500.используется широко при зимних бетонных работах а также в производстве железобетонных конструкций.Так как цемент издает повышенное тепловыделение,его не используют в массивных конструкциях.

♣ Пуццолановый портландцемент

Получают путем совместного помола клинкера,25…40 % от массы цемента активных минеральных добавок и гипсового камня (ГОСТ 4013-82).Клинкер для этого вида цемента должен содержать не более 8%трехкальциевого алюмината и не более 5% оксида и марганца.В остальном свойства пуццоланового портландцемента не отличаются от свойств портландцемента.выпускается марок М-300 и 400.

♣ Вяжущее низкой водопотребности (ВНВ)

Это новое эффективное вяжущее на основе портландцементного клинкера.Обладает минимальной водопотребностью среди всех существующих сегодня минеральных вяжущих.Нормальная густота ВНВ составляет 16%,а обычного портландцемента -24…30%.Получают ВНВ по более новой технологии которая заключается в совместном помоле (механохимической активации) клинкера портландцемента и суперпластификатора С-3.ВНВ получают трех видов:

1.ВНВ-100-без минеральных добавок;

2.ВНВ-50-совместным помолом компонентов следующего состава:(50 % портландцемента марки М-400,50 % активной минеральной добавки,С3;

3.ВНВ-30-состоит из 30 % портландцемента М-400,70% активной минеральной добавки,С3.

В качестве активной минеральной добавки используют гранулированные шлаки,золу-унос,диатомиты,туфы,песок и другие.Прочность ВНВ существенно зависит от количества вводимой минеральной добавки.Удельная поверхность ВНВ 4800…5200 см ²/г.Морозостойкость бетонных образцов на основе ВНВ,составляет более 500 циклов.Сроки схватывания ВНВ можно широко регулировать от 30 минут до 24 часов при нормальных условиях твердения.Прочность при сжатии для ВНВ -100 составляет 90…100 МПА,для ВНВ-50 составляет-60 МПА,для ВНВ-30 прочность при сжатии составляет 40…50 МПА.

♣ Цветной портландцемент

♦ Цветной портландцемент выпускается следующих марок: М 300,400 и 500 -светло-желтого,желто-золотистого светло-розового,оранжевого,розового,светло-коричневого,красного,голубого,зеленого и черного цветов.Получают такой цемент путем совместного помола белого и цветного клинкеров с добавлением минеральных и органических красителей,минеральных добавок и гипса.В цветном портландцементе должно содержаться не более 15 % красковой руды,минеральных, синтетических или природных пигментов.

♦Для того чтобы расширить палитру таких цементов вводят в их состав органические красители.В результате получают подкрашенные цементы с разнообразной по тону окраске. Пигменты вводимые в состав цветных цементов должны иметь тонкость помола не менее 3000 см²/г, а их количество вместе с разбеливающими добавками не должно снижать активность цемента.

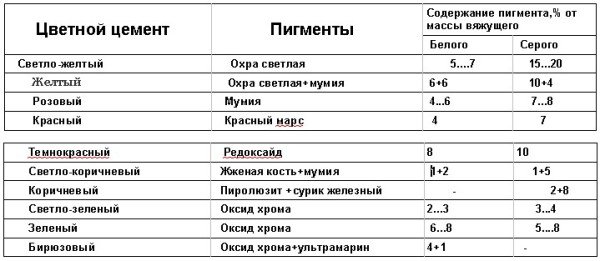

Содержание пигментов в цветном цементе для наглядности представлены в таблице

Содержание пигментов в цветном цементе

♣ Сульфатостойкий портландцемент

♦Получают такой цемент из клинкера которого нормируют минералогическим составом.Содержание в этом цементе трехкальциевого силиката должно быть не более 50%, трехкальциевого алюминия -не более 5% и сумма трехкальциевого алюмината и четырех кальциевого алюмоферрита не более 22%.

♦Введение активных и инертных минеральных добавок не допускается.Этот цемент,являясь по существу белитовый ,способен несколько замедлить твердение в начальные сроки и обладает низким тепловыделением.Сульфатостойкий портландцемент выпускается М400,используют активно для получения бетонов используемых в пресных и в минерализованных водах.

♣ Белый портландцемент

♦Белый портландцемент (ГОСТ 965-78) получают из сырьевых материалов,которые имеют минимальное содержание окрашивающих оксидов (железа,хрома,марганца).Сырьем для получения белого портландцемента служат мраморы и ” чистые ” известняки а также белые каолиновые глины.Производят более тонкий помол цементного клинкера с остатком на сите № 008 не более 12 %.Степень белизны является основным критерием или свойством при определении к

stroivagon.ru

Технология производства цемента

На сегодняшний день цемент является наиболее востребованным и популярным строительным материалом, без которого невозможна ни одна стройка. Но мало кто знает технологию производства цемента, а ведь эти знания могут быть весьма полезными. Цемент — это искусственный материал, который получают в результате соединения гипса, глины, известняка и различных минеральных добавок.

|

В общем виде процесс создания цемента происходит следующим образом:

Первоначально происходит добыча сырья и его транспортировка на завод. Затем сырьевой материал дробят и перемалывают. После этого приготавливается сырьевая смесь. Далее идет получение клинкера (т.е. обжиг сырьевой смеси). И последним этапом является помол клинкера, добавление в него различных необходимых добавок. Однако данный процесс может происходить по различным технологиям. Рассмотрим подробнее конкретные технологии производства цемента.

При производстве цемента мокрым способом сырьем для производства клинкера является твердый известняковый и мягкий глинистый компоненты. Сперва происходит очень тщательное измельчение сырья, ведь только из мельчайших частичек можно получить по-настоящему однородный клинкер. Измельчение сырья происходит в несколько этапов, ведь зачастую исходные размеры сырьевых материалов достаточно большие, и сперва приходится пропускать большие куски через дробилки, а потом полученные мелкие кусочки пропускают через мельницы или болтушки (обязательно с большим количеством воды), это зависит от исходных материалов. Например, глинистый материал перемалывают в мельницах, а мел — в болтушках. Но, в конце концов, все исходные материалы направляются в мельницы и перемалываются вместе, это позволяет получить очень однородный состав сырьевого шлама. При этом соотношение глиняного шлама и известняка является необходимым для получения определенного клинкера. Но из-за особенностей химического состава сырья пропорции все равно получаются не очень точными, и для получения необходимого химического состава применяются специальные бассейны, в которых и происходит корректировка состава.

Шлам, приготовленный мокрым способом, является сметанообразным и имеет в своем составе 35-45% воды. Далее смесь подается в печь. Печь представляет собой длинный, до 200 метров, стальной барабан, диаметром до 7 метров, покрытый изнутри огнеупорным кирпичом. Такая громадная печь в сутки может выдавать до 3.000 тонн клинкера. Печь устанавливается под уклоном, и с верхнего холодного конца подается шлам, а с нижнего горячего конца подается топливо. Печь вращается и шлам постепенно продвигается к выходу, при этом температура становится все больше и в месте горения топлива может достигать 17.000 градусов. При такой температуре происходят химические реакции и образовывается клинкер. Одновременно с этим газы, образованные горением топлива, движутся вверх по барабану, подогревая продвигающийся материал. Из печи клинкер помещается в холодильник. После этого он поступает на помол. Крупные куски клинкера подвергаются дроблению до зерен с максимальным размером 1см, это делается для облегчения работы мельниц. В мельницах клинкер измельчается вместе с различными гидравлическими и другими добавками и гипсом. Гидравлические добавки сами по себе являются пористыми, содержание влаги в них может достигать более 30%, поэтому перед помолом происходит сушка. Одновременное измельчение в мельницах позволяет достигнуть отличной однородности, что является одним из важнейших параметров качества цемента. После мельниц цемент транспортируется на склады, где дожидается отправки потребителю.

Технология производства цемента сухим способом

Технология производства цемента сухим способом в принципе схоже с технологией производства мокрым способом. Главным образом рассмотрим отличия, а помол цемента, подготовка добавок, хранение цемента — все аналогично.

После дробления известняка и глины их высушивают до 1% влажности и перемалывают в сырьевую муку. Для сушки сырья используются либо сушильные барабаны (при раздельной сушке), либо специальные мельницы (при одновременной сушке), где оба компонента перемалываются и при этом сушатся. Последний способ применяется на большинстве заводов т.к. является наиболее эффективным.

Для подправки химического состава сырьевой муки при производстве цемента сухим способом используются не бассейны, а корректирующие силосы, в которых смесь перемешивается при помощи сжатого воздуха. Для первичного нагревания смеси используются специальные циклонные теплообменники (обычно в количестве 4 штук, соединенных между собой газоходами длиной до 70 метров, в которых смесь находится не более 30с и нагревается до температуры 800 градусов, при этом вся влага из нее испаряется). Затем сырьевая мука поступает в печь, где происходит окончательное образование клинкера. Из печи клинкер поступает в холодильник и далее на клинкерный склад.

Производство цемента полусухим способом

Используя технологию производства цемента полусухим способом нужно знать, что приготовление сырьевой муки не отличается от сухого способа. Но особенностью является то, что дальше мука проходит грануляцию в специальных установках — грануляторах, и далее в виде гранул 1-2 см и влажностью до 16% идет на обжиг.

Обжиг гранул происходит в специальных коротких вращающихся печах с установленными кальцинаторами (кальцинатор представляет собой решетку, которая движется со скоростью до 50 м/ч), гранулы лежат на решетке и находятся под воздействием нагретого в печи газа, при этом гранулы декарбонизируются на 20-30% и нагреваются до температуры 900 градусов. После частичной декарбонизации гранулы подаются в печь, где и завершается процесс образования клинкера.

Если при производстве сырьевой муки в нее добавляются частички угля, то обжиг можно производить в шахтных печах (шахтная печь представляет собой вертикальную шахту, где топливо подается с нижнего конца, а сырьевые гранулы подаются сверху). В таком случае частички угля внутри сырья сгорают, что вызывает дополнительный нагрев гранул. Выгрузка полученного клинкера производится внизу шахты, после чего он отправляется на склад.

Производство цемента комбинированным способом

Особенностью данной технологии производства цемента является то, что подготовка материала для обжига производится по мокрому способу, а непосредственно обжиг проходит по схеме полусухого производства.Шлам, имеющий влажность 35-45%, пройдя корректировку химического состава, подается в барабанный или дисковый вакуумфильтр, в котором происходит процесс обезвоживания. Влажность смеси при этом падает до 20%. Далее в полученную смесь добавляется пыль, которую улавливают фильтры печи, это предотвращает слипание материала и снижает влажность примерно до 14%. Обжиг производится в печах, применяемых при полусухом способе производства цемента. Все остальные производственные операции аналогичны операциям производства цемента мокрым способом.

Достоинства и недостатки различных способов производства цемента

При мокром способе производства цемента значительно возрастает расход тепла, однако присутствие воды в мельницах облегчает измельчение материалов. При природной влажности исходного сырья более 10% наиболее целесообразным видится использовать мокрую технологию производства цемента.

Также мокрый способ наиболее оптимален, если для создания цемента применяется два мягких материала, ведь измельчить их можно банально размешав в воде. Сухой способ применяется, когда влажность сырья не превышает 10%. Если исходный материал довольно пластичный — предпочтение можно отдать полусухой технологии производства цемента, ведь в таком случае получаются прочные гранулы. Раньше был наиболее распространен мокрый способ производства цемента, но последнее время все более и более популярным становится сухой способ.

Также будет интересным почитать:

на Ваш сайт.

goshara.ru

Как производят цемент - Строительный бизнес

Как производят цемент

Самого универсального и востребованного при строительстве материала – цемента, не существует готовым в природе. Для получения сырья, используемого для производства бетона, требуются много затрат энергии и ресурсов.

Для того чтобы сократить расходы заводы по производству цемента обычно возводятся рядом с месторождениями главных сырьевых материалов

Благодаря такому подходу можно добиться существенного снижения затрат на транспортировку компонентов, которые необходимы для изготовления готовой продукции. Для добычи основного сырья, известняка, используется открытый способ в карьерах, так как его слой, как правило, располагается на глубине, которая не превышает десяти метров.

Затем в заводских условиях известняковые глыбы проходят цепочку превращений. Чтобы их осуществить пользуются мощным оборудованием, вот почему желательно, чтобы рядом с цементным заводом располагалась как минимум, маленькая электростанция.

Вначале, глыбы, доставленные на завод, измельчаются пока не будет получена фракция с элементами, имеющими диаметр не больше десяти сантиметров. Следующий этап заключается в просушивании и смешивании известняка с остальными компонентами, которые необходимы для изготовления цемента. Далее полученную смесь направляют на обжиг в печь, для получения клинкера.

На втором этапе производства цемента нет никаких отличий от первого. Начинается он дроблением клинкера, сушкой минеральных добавок и дроблением гипсового камня. После чего выполняется тонкий помол смеси, которая получилась.

Использование на всех заводах одинаковой технологии вызвало достаточно много проблем

Это связано с тем, что разными месторождениями поставляется сырье, имеющее различные физико-технические характеристики. Поэтому чтобы получить качественный цемент, для каждого конкретного сырья производиться корректировка технологического процесса.

Именно это привело к появлению трех способов производства цемента. При мокрой технологии сырьевая смесь измельчается непосредственно в воде. Для сухой технологии нужно предварительно высушить материалы перед началом помола или прямо в ходе выполнения этого процесса. В комбинированном способе объединены преимущества предыдущих двух способов.

Комбинированная технология также может быть разделена на два типа. В первом случае сырьевая смесь производится в виде шлама, как при мокром способе. После чего шлам обезвоживается и отправляется для обжига в печи. Для второго типа используется сухой метод изготовления сырьевой смеси, с последующей грануляцией и обжигом.

Мой мир

Вконтакте

Одноклассники

Google+

stroi-biznes.ru

Производство цемента - как делают портландцемент

Цемент широко применяется в строительстве. Все знают что это такое и для чего он нужен. Но мало кто из нас знает как же он производится и самое главное из чего.

В этой статье вы сможете узнать об изготовление цемента. Давайте рассмотрим его производство на примере самого распространенного вида цементов — портландцемент.

Портландцемент — представляет собой искусственное минеральное гидравлическое вяжущее, получаемое посредством тонкого измельчения клинкера, создаваемого посредством обжига сырьевой смеси до спекания.

Для производства цемента берут сырьевую смесь, состоящую из трех частей известняка (носитель основного окисла — окись кальция) с одной частью глины, содержащей окислы кремния, алюминия, железа.

Иногда такие смеси встречаются в природе — это так называемые известковые мергели-натуралы. Однако такие месторождения чрезвычайно редки. Гораздо чаще встречаются известняки, которые содержат большее или меньшее количество глины, чем это требуется.

Поэтому к ним приходится добавлять чистый известняк (например мел), либо глину.

На большинстве цементных заводов пользуются искусственными смесями. Иногда вместо глины используют диатомит, трепел, глинистые сланцы, мергелистую глину, лесс, а также доменные шлаки или золу горючих сланцев,которые близки по своему химическому составу к глине!

Производство портландцемента складывается из трех основных производственных процессов: приготовления смеси, ее обжига и размола обожженного продукта (клинкера) в порошок.

В настоящее время существуют два основных способа производства: мокрый и сухой. Мокрый — более применим. Приготовление по мокрому способу осуществляется измельчением и смешением исходного сырья с водой.

В результате получается сметанообразная жидкость — шлам с содержанием воды 32—45%. По сухому способу исходные материалы предварительно высушивают и смешивают. Полученный порошок называют сырьевой мукой.

Сырьевая смесь по мокрому способу обжигается во вращающихся печах, по сухому — как во вращающихся печах,так и в шахтных. Вращающаяся обжиговая печь представляет собой металлический цилиндр длиной около 150 м и около 4 м в диаметре.

Цилиндр установлен горизонтально, с небольшим наклоном в сторону от входного отверстия. С одной стороны в эту печь подается шлам (или сырьевая мука), с другой мощной форсункой, действующей сжатым воздухом, в печь (непрерывно подается топливо — нефть, угольная пыль или горючий газ.

Благодаря наклону и вращению печи смесь известняка и глины под действием своей тяжести непрерывно движется навстречу огню, все больше нагреваясь. При этом по мере продвижения вдоль печи смесь претерплевает следующие изменения. При 100 градусах (в зоне подсушивания) она теряет свободную влагу.

Когда она проходит через зону с температурой 450 — 500° (зону подогрева), из нее выгорают органические примеси — вещества органического или растительного происхождения, а также (удаляется химически связанная влага, содержащаяся в глине. При температуре около 900 градусов (в зоне кальцинирования) начинается разложение известняка.

Затем при 1100 — 1200 начинается соединение окиси кальция с окислами кремния, алюминия, железа (происходят реакции в твердых фазах) с образованием кальциевых алюминатов и ферритов некоторых других соединений. Избыточная окись кальция при этом остается свободной. Эта реакция является экзотермической, поэтому участок печи называется экзотермической зоной.

Наконец, при 1400 — 1450° начинается спекание, т. е. частичное плавление сырьевой смеси, а также заканчивается соединением окиси кальция с другими окислами.

В этой зоне (зоне спекания) процесс спекания сопровождается частичным плавлением материала. По окончании обжига образуется спекшаяся твердая масса — клинкер, зерна зеленовато-серого или темно-серого цвета величиной с орех или горошину. Но это еще не цемент, а лишь его полуфабрикат. Далее клинкер охлаждают. Для этого рядом с печами устанавливают особые вращающиеся барабаны — холодильники.

В них клинкер охлаждается встречной струей воздуха. Пройдя холодильники, он поступает на склад,а оттуда на мельницу,где измельчается чугунными шарами в мелкий порошок. При помоле к клинкеру добавляют до 3% гипсового камня и до 5% гидравлических добавок. Эти добавки улучшают качество цемента и делают его производство дешевле.

P.S. В строительстве клинкером еще называется особый вид кирпича большой прочности. Его применение — главным образом для мощения дорог, улиц и полов в цехах промышленных зданий.

Посмотрите видео: Производство цемента

alina-sharapova.ru

Производство цемента - способы и технологии

Цемент – универсальный строительный материал, используемый в чистом виде, а также как компонент штукатурных смесей, бетона и железобетона. Производство цемента – это энергоемкий и дорогостоящий процесс, осуществляемый разными способами. Традиционные методики основаны на предварительном получении клинкера. Гораздо дешевле конечный продукт, изготовленный по бесклинкерной технологии или кустарным методом.

Технологии производства с клинкером

1. Мокрый.

Крупные куски известкового компонента (мела) и глины сначала дробят, затем перемалывают в мельницах или измельчают в болтушках с помощью воды. Глиняный шлам перекачивается в мельницу, где он перерабатывается вместе с известняком. В специальных бассейнах выравнивается химический состав сметанообразной шламовой смеси, затем она подается в наклонную печь – вращающийся барабан диаметром 7 м и длиной около 200 м. На выходе из печи (в месте горения топлива) при температуре около 17 000 °C происходит спекание клинкера. Его охлаждают, дробят и перемалывают с гипсом и минеральными добавками (не путать с пластификаторами для цементного раствора), сушат, вновь измельчают.

Метод применяют, если влажность добытых ископаемых больше 10% или если глина и известняк имеют низкую твердость. Плюс: упрощение измельчения с помощью воды. Минус: большой расход тепла.

2. Сухой.

Схема меняется на стадии изготовления известково-глиняного шлама. Его сушат и перемалывают в сырьевую муку (операции проводятся одновременно или раздельно). Плюс: при образовании клинкера вдвое сокращается длина печи и расход топлива; если в шихту ввести СаС12, то реакция идет при пониженной температуре. Эта методика получает широкое распространение на цементных заводах, она более приемлема при влажности сырья менее 10%.

3. Комбинированный.

Начало процесса сходно с мокрым производством. Подготовленный шлам влажностью до 45% обезвоживается в вакуумфильтре до 20%, в смесь добавляется пыль для поглощения воды. Обжиг производится в шахтной печи, из нижней части которой выгружается клинкер. Плюсы: экономия энергоносителей, упрощение конструкции оборудования.

Для декоративного оформления фасадов применяют белый портландцемент. Белизну материалу придают гипс, диатомит и клинкер с малым содержанием железа, марганца и титана. Технология получения цемента отличается повышенными требованиями к чистоте сырья, проведением отжига на топливе, не образующем золы. Клинкер отбеливают в три этапа: вводят в его состав хлориды, выдерживают в специальной жидкости, охлаждают в конвертированном газе.

Без клинкера

В качестве сырья используют зольную пыль, известняк, глину с содержанием песка, минеральные отходы с кальцием, алюминием, кремнием, доменный шлак после выплавки чугуна. Этапы получения цемента «холодным способом»:

- плавление сырья при 1 450 °C в плавильной печи, работающей на угле, жидком топливе или газе;

- водное охлаждение расплава с одновременной грануляцией, помол гранулята;

- смешивание гранул с определенным количеством порошкообразного шлака, песка, глины или извести, добавление специального активизатора (2 – 5%).

Преимущества метода: исключаются расходы на строительство барабанной печи, снижается потребление топлива, сокращается технологическое время. Даже при мелкосерийном производстве себестоимость продукта уменьшается втрое.

Изготовление своими руками

При возведении каменного забора или бетонировании дорожки иногда используют цемент собственного производства: в домашних условиях изготавливают его оригинальный заменитель. Смесь получают, взяв по 1-й части серы и смолы (расплавленных в разных емкостях), 2 части просеянного песка, 3 части свинцового глета (оксида свинца). Поверхность, на которую наносится домашний цемент, предварительно покрывают олифой и высушивают.

При возведении каменного забора или бетонировании дорожки иногда используют цемент собственного производства: в домашних условиях изготавливают его оригинальный заменитель. Смесь получают, взяв по 1-й части серы и смолы (расплавленных в разных емкостях), 2 части просеянного песка, 3 части свинцового глета (оксида свинца). Поверхность, на которую наносится домашний цемент, предварительно покрывают олифой и высушивают.

stoneguru.ru

- Как производят цемент

- Изготовление колбасы

- Антикафе как открыть

- Производство брикеты топливные

- Как открыть микрофинансовую организацию

- Станок для черенков

- Производство свечей в домашних условиях мини завод

- Как открыть детское кафе с нуля

- Производство спирта в промышленных условиях

- Как в группе вк создать товары

- Как открыть пивной бар

© 2005-2018, Национальный Экспертный Совет по Качеству.