Цемент - производство, виды и марки. Цемент как производят

Цемент - производство, виды и марки

Что такое цемент? Аксиома

Итак, цемент – это порошкообразный материал серого цвета, который, после смешивания с водой, застывает через некоторое время, приобретая при этом высокую твердость и прочность. Это все знают! Разбить такую монотонную глыбу в дальнейшем не представляется возможным, если раствор был приготовлен правильно. Благодаря своим уникальным свойствам цемент применяется в строительстве в качестве связывающего вещества при возведении домов, фундаментов, заграждений, дорожек и прочих строений. Также из него изготавливают бетон.

Немного истории

Само слово "цемент" образовалось от латинского слова "caemenrum", что означает "толченый камень". При смешивании этого материала с гашеной известью получался раствор, который в древности использовали при кладочных работах. Причем, даже до наших дней дожили эти постройки, сделанные с помощью такого толченого порошка. Раньше умели строить и изготавливать качественный материал, а не то, что сейчас: из-за постоянной экономии страдает финальная конструкция, которая тает на глазах.

Шло время, и другие вяжущие вещества, способные застывать от смешивания с водой, тоже стали называть словом "цемент". Сейчас такой материал называют "портландцементом". Название пошло от острова Портленд в Англии, где и находятся месторождения чудесного камня, из которого изготавливают серый сыпучий материал с волшебными свойствами. Изобрел способ получения такого цемента английский инженер по имени Джозеф Аспид. Было это в 1824 году. Свое изобретение он полюбил, и во время оформления патента назвал новый материал "портландским цементом".

Технология производства цемента

Производство материала делится на три этапа:

1. Добыча сырья и его подготовка. Гипсовый камень, известняк и глина добываются в карьерах, после чего их вывозят на завод. Там их мелко крошат, измельчают, и, затем, просушивают при температуре от 150оС до 200оС. После таких издевательств их смешивают в определенных пропорциях. То, что получилось, называют шламом.

2. Получение клинкера. Шлам помещают в печь, где его обжигают при температуре 1450оС. Во время этого процесса из шлама получается клинкер, который впоследствии размалывают в мелкий порошок на жерновах.

3. В подготовленный клинкер добавляют гипс, около 5%, а также разные специальные добавки.

После того как сырье прошло все испытания и этапы производства, из него получается "портландцемент". В зависимости от процента и содержания минеральных добавок, он может отличаться по прочности, которая и определяет марку продукта. Обозначается она буквой "М" с цифрами, которые соответствуют максимально допустимой нагрузке материала на сжатие. Конечно, поскакав по бетону, его прочность не определишь, этим занимаются специальные прессы. Наиболее распространены и популярны следующие марки цемента М300, М400 и М500.

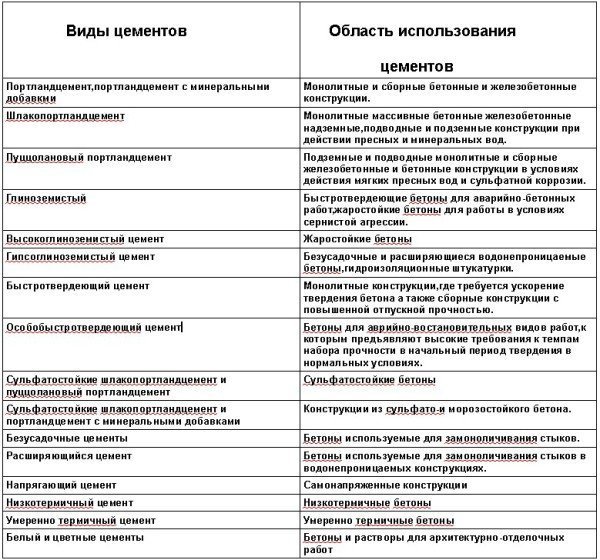

Виды цемента и их предназначение

Кроме "портландцемента" существуют еще и другие виды материала, которые предлагают разные производители.

- Водонепроницаемый цемент. Идеально подходит для гидроизоляции строений, герметизации стыков и трещин, постройки бассейнов и прочих резервуаров для жидкости.

- Белый цемент. Он применяется при изготовлении сухих строительных смесей. Этот материал быстро застывает, также он устойчив к вредным воздействиям. При смешивании его с разными пигментными добавками получают штукатурные декоративные растворы.

- Расширяющийся цемент. Такой вид применяется при производстве самонапряженных конструкций, при ремонте водонепроницаемых сооружений, например, подвал, бассейн, крыша. Материал такого вида обладает высокой морозоустойчивостью.

- Пуццолановый цемент. Материал назван так потому, что в нем присутствуют пуццоланы, если сказать проще – вулканический пепел, и зола уноса, который является продуктом сгорания твердого топлива. Особенностью такого вида цемента является его замедленное застывание с низким тепловыделением, что положительно сказывается на заливке бетона больших объемов. В этом случае уходит разница температуры между верхними слоями бетона и внутренними, тем самым исключается возможность появления трещин.

Производители цемента

Количество заводов по изготовлению цемента растет с каждым годом, но есть несколько лидирующих компаний, которые занимают передовые места по продаже строительного материала, как на мировом рынке, так и отечественном.

Французская компания производит цемент не только у себя на родине, но и обзавелась уже заводами в России. Например, "Урадцемент" с суровыми челябинскими работниками, ОАО "Воскресенцемент" с коренными москвичами, "Коркинский завод" и "Ферзиково" из Калужской области. С таким количеством заводов на российских просторах, "Lafarge", конечно, занимает лидирующую позицию на отечественном рынке. Фирма предоставляет товар любых марок и классов. На заводах цемент фасуют в мешки по 50 килограмм и в биг-бэги. Также в компании предоставляют услуги по самовывозу (навалом). "Портланд" благодаря своим специальным минеральным добавкам, гарантированно имеет высокую прочность материала после застывания. Наличие в цементе шлака позволяет ему застывать намного быстрее. "Лафарж-мастер", подобно "Портланду", также содержит в себе минеральные добавки и шлак. Из-за того, что материал не нужно вести из-за рубежа, цена на него снижена, но все же сильно зависит от марки.

Швейцарская компания самый крупный в мире производитель цемента. Она поставляет свой товар по всему миру. Производство цемента это как раз главный козырь "Holcim Group". Продукция имеет высочайшее качество, и, конечно же, соответствует мировым стандартам. Также производитель не жалеет денег на собственные разработки и воплощает их в жизнь. С помощью своей уникальной сырьевой балы, фирма изготавливает цемент с первой группой эффективности, а также сульфатостойкие составы. Последний вид применяется и как специальный материал, и общестроительный цемент. Компания предлагает несколько видов продукции: белый, серый, тампонажный и тарированный цемент. Порошок фасуется в мешки по 25-50 килограмм. Несмотря на свою популярность, товары "Holcim Group" отличаются демократичными ценами.

Компания из Мексики занимает высокие позиции в сфере изготовления строительных материалов. Она заимела свои заводы почти в каждом уголке мира. Не стали исключением и страны СНГ. На отечественном рынке продукция фирмы представлена несколькими линейками. "Портландский" цемент имеет свойство быстро схватываться, он предназначен для производства бетонных конструкций, изготовления оснований, укладки стен. Такой материал отлично переносит низкие температуры. "Портландский пепельный" цемент своим составом гарантирует значительную прочность и защиту от усадочных трещин. Он имеет оптимальное время застывания и применяется для элементов строения разной структурности. Цемент "Портландский композитный" продлевает время по обработке растворов, также его удобно укладывать. Это универсальный вариант для штукатурных, кладочных смесей и конструкций из бетона. Продукция расфасовывается в мешки по 25 килограмм. Цены зависят от марки и

aquagroup.ru

Цемент. Кратко о технологии производства и потреблении.

Что такое цемент

Цемент – гидравлическое вяжущее вещество, способное после смешивания с водой затвердевать и набирать прочность. Это искусственно созданный тонкомолотый порошок, обычно серого цвета – результат обжига и помола сырьевой смеси, состоящей в основном из карбонатных (мел, известняк) и глинистых пород. Цемент производят на современных мощных предприятиях (средняя производительность одного завода превышает, как правило, 1 миллион тонн цемента в год), каждый из которых занимает несколько десятков гектар площади. На выбор места по строительству цементного завода влияет сырьевой фактор (достаточность запасов и доступность сырья) и потребительский фактор (цемент обычно доставляют в радиусе 500 км от завода).

Технология производства.

Большинство цементных заводов начинаются с сырьевого карьера, где добывают известняк (оксиды кальция) и глину (оксиды кремния, железа и алюминия). Глубина разработок может достигать 100 метров, а площадь – несколько десятков футбольных полей.

Сырье дробят и смешивают в соотношении примерно 75 % известняк и 25% глины. Процесс смешивания сырьевой смеси раньше происходил через смешивание с водой (приготовление шлама – так называемый «мокрый» способ производства»). Сейчас в основном применяется «сухой способ» производства, при котором сырьевую смесь приготавливают без перемешивания с водой. Этот способ позволяет экономить до 40 процентов топлива (которое раньше шло на последующее высушивание воды), что значительно снижает себестоимость изготовления цемента. Есть также комбинированный способ, или «полусухой» способ производства.

Приготовленную смесь подают во вращающиеся обжигающие печи, где она обжигается при температуре 1450°С с последующим резким охлаждением в воздушном холодильнике. На выходе получается полуфабрикат – гранулы размером до 15 мм – так называемый цементный клинкер. Размеры обжиговой печи при мокром способе производства могут достигать 7 метров в диаметре и 200 метров в длину. При сухом же способе длина печи, как правило, не превышает 80 метров. Топливом для обжига клинкера обычно является природный газ. Набирает популярность тема применения альтернативных видов топлива, таких как использованные резиновые покрышки и мусор.

Далее идет этап приготовления собственно цемента из цементного клинкера – помол в помольных мельницах с добавлением гипса (до 5 %, для регулирования сроков схватывания цемента) и минеральных добавок (до 30 % в зависимости от марки получаемого цемента; шлак, трепел – для снижения себестоимости). Кстати, этап помола иногда переносят в отдельное независимое производство, когда закупается цементный клинкер и перевозится на значительные расстояния.

Как правило, на цементных заводах существует несколько технологических линий. Например, на заводе мощностью 1,5 – 2,5 миллиона тонн может быть до 4 вращающихся печей и до 6 цементных мельниц.

Готовый цемент подается на склад – цементные силосы, и далее отправляется потребителям: либо навалом в вагонах-хопперах и автоцементовозах, либо в упаковке – мешках по 1 – 1,5 тонны (биг-бэгах) и мешках по 50 кг.

Применение цемента

Мировые объемы производства цемента превышают 3 миллиарда тонн в год, из них более 60 % приходится на долю Китая. Таким образом, на каждого жителя земли в среднем приходится потребление по пол-тонны в год, а на жителя Китая этот показатель достигает целой тонны (или двадцать 50-килограммовых мешков). Куда расходует столько цемента Китай, можно ознакомиться в этой интересной статье: http://www.liveinternet.ru/users/5665747/post363729895/#

На втором месте находится Индия с объемом чуть более 200 миллионов тонн в год. Далее идет группа стран, включая Россию с годовым объемом производства в пределах 60 – 80 миллионов тонн. Основные объемы цемента идут на жилищное домостроение и строительство инфраструктуры (мосты, дороги, аэродромы, гидроэлектростанции, АЭС и т.д.).

По продуктам производства из цемента можно выделить: производства железобетона, товарный бетон и раствор, асбестоцементные изделия, сухие строительные смеси, газобетон, цемент в розницу и архитектурный бетон. Производство ЖБИ, еще недавно лидировавшее по объемам, теряет свои позиции, уступая пальму первенства товарному бетону (примерно по 30%). Повышается доля и сухих строительных смесей (около 15%).

Цемент – это хлеб строительства, без которого невозможно представить современную цивилизацию!

Проконсультироваться по поводу выбора марки цемента, рассчитать количество и доставку, и сделать заказ на цемент навалом (ж/д и авто) и цемента в мешках, а также щебень (гранитный и гравийный) вы можете в СКМ ТЕХГРУПП.

slavcem.ru

Как производят цемент: сырье, процесс, компоненты

Перед тем как производится цемент, для него добываются основные сырьевые компоненты, которыми являются известняк и глина. Эти материалы встречаются повсеместно на небольшой глубине и добываются в карьерах открытым способом, откуда самосвалами перевозятся на цементный завод. Сырье по конвейеру поступает в дробилки, где сначала измельчается до обломков около 100 мм в поперечнике, а затем в мелкую фракцию. Дробленый продукт поступает на склады цехов гомогенизации, где формируются партии с необходимым соотношением известняка и глины. Для наиболее распространенного портландцемента оно должно составлять 4 к 1 в пользу известняка.

Сырьевая смесь подсушивается в реакторах при температурах около 800°С. В разогретом состоянии сырье поступает в горизонтальные протяженные вращающиеся печи, в которых создается температура 1450-1470°С. Во время обжига печь все время вращается. В смеси происходят сложные физико-химические преобразования. Образуется вещество, называемое клинкер. В процессе спекания клинкера выделяется большое количество углекислого газа, поэтому процесс называют декарбонизацией. Клинкер состоит большей частью из оксидов кальция, кремния, алюминия и железа.

Их сочетание формирует особые свойства будущего продукта. Алит является превалирующим компонентом. Он активно взаимодействует с водой и обусловливает достижение бетоном проектной прочности именно на 28-е сутки. Белит не так активен, но благодаря ему набор прочности бетоном в присутствии воды продолжается годами. Алюминатная фаза реагирует слишком быстро и требует введения в цемент компонентов, регулирующих схватывание. Алюмоферритная фаза содержится в небольших количествах и имеет среднее время схватывания.

Охлажденную смесь клинкера и нескольких процентов гипса перемалывают. Гипс вносится как вещество, регулирующее время схватывания. Часто в цемент вносят и другие добавки для придания ему особых свойств или удешевления производства. Распространенной замещающей добавкой является доменный металлургический шлак. Такой цемент называют шлакопортландцементом. Готовый продукт отгружают в цементовозы или фасуют в мешки емкостью от 25 до 50 кг. Для снижения транспортных расходов добывают сырье и производят цемент в районе реализации, поэтому его относят к местным материалам.

xn----7sbbdjjaydv2ck5fi7k.xn--p1ai

- Суши бар открыть

- Аппарат для производства мороженого

- Как делают творог на производстве

- Технология натяжные потолки

- Производство пеноблоков технология

- Производство пончиков

- Открыть с нуля магазин

- Как производят цемент

- Как производят цемент

- Изготовление колбасы

- Антикафе как открыть

© 2005-2018, Национальный Экспертный Совет по Качеству.